泡沫铝夹芯结构抗平头弹侵彻理论分析模型

2018-09-28方志威侯海量

方志威, 侯海量, 李 茂, 李 典

(1. 海军工程大学 舰船与海洋学院,武汉 430033; 2. 中国人民解放军91189部队,江苏 连云港 222041)

泡沫铝材料以低密度、高比强度、高比刚度和良好的吸能特性而广泛应用在航空航天、汽车制造以及防护工程等领域[1-3]。泡沫铝材料在压缩过程中会出现应力平台期,应力基本保持不变而应变变化较大,因此可承受较大的塑性变形而能吸收较多的能量。泡沫铝材料强度较低使其在应用过程中常作为芯层而与高强度的材料组成夹芯结构。宋延泽等[4-7]对泡沫铝材料及泡沫铝夹芯结构的抗冲击性能进行了大量研究。闫晓鹏等[8]基于动态空穴膨胀模型研究了锥形弹撞击开孔、闭孔泡沫铝的侵彻过程,对比分析了弹速、弹体形状以及泡沫铝密度对开孔、闭孔泡沫铝抗侵彻性能的影响。Mperoni等[9]对两种密度的泡沫铝进行三个加载方向的HOPKINSON冲击试验,观察到泡沫铝在高应变率下应力—应变曲线也有应力平台期,力学性能表现为各向同性。章超等[10]利用HOPKINSON杆试验装置对泡沫铝进行冲击压缩试验,探究了不同冲击速度下泡沫铝的变形模式;发现泡沫铝在局部变形区和致密区存在应力不均匀现象。Moham等[11]设计了三种不同材料的面板和泡沫铝组成的夹芯板,探讨了夹芯板在半球形冲头冲击下的力学性能和吸能效能,指出夹芯板的吸能效能可以随着泡沫铝厚度的增加而增加,面板的存在不仅提高了泡沫铝的吸能性能还改变了泡沫铝的变形破坏形式。李志斌等[12]研究了复合材料与泡沫铝组成的夹芯板在低速冲击下的力学性能,发现了夹芯板的前面板厚度变化对夹芯板的力学性能的影响大于后面板厚度变化产生的影响。牛卫晶[13]研究了泡沫铝夹芯板在三种不同形状弹头侵彻下的动态力学性能和变形破坏模式,分析了面板与芯层厚度及侵彻速度对夹芯板抗侵彻性能的影响,指出侵彻速度越高,夹芯板抗弹性能越好;增加芯层或面板厚度均能有效提高夹芯板的抗侵彻性能。Elnasri等[14]通过数值仿真方法研究了不同侵彻速度下泡沫铝夹芯板面板、芯层、背板的破坏模式;表明芯层的存在增加了前面板的抗侵彻能力而对后面板几乎没有影响。以上研究表明泡沫铝及泡沫铝夹芯结构具有良好的吸能特性。

本文主要通过理论分析方法研究泡沫铝夹芯结构抗侵彻性能,将弹体侵彻泡沫铝夹芯结构过程分为前面板剪切失效、泡沫铝压缩剪切和后面板隆起开口三个阶段。根据泡沫铝夹芯结构各组成部分的失效破坏模式,结合牛顿运动定律和能量守恒建立了各阶段的理论计算模型,并将理论模型计算结果与试验结果进行了对比分析,研究了泡沫铝夹芯结构各组成部分在抗侵彻过程中的吸能占比。

1 泡沫铝夹芯结构抗弹体侵彻的模型

为研究泡沫铝夹芯结构抗弹体侵彻的模型,建立了圆柱形平头弹侵彻泡沫铝夹芯结构理论分析模型。

由于弹体在侵彻泡沫铝夹芯结构过程中(见图1),速度较高和刚度较大而可以视为刚体;忽略弹靶作用过程中的热效应。将弹体侵彻泡沫铝夹芯结构的过程分为三个阶段:前面板剪切失效、泡沫铝压缩剪切和后面板隆起开口阶段。根据弹体侵彻泡沫铝夹芯结构过程中受到的摩擦力和动态阻力,结合牛顿运动定律和能量守恒,并对各个阶段的受力情况和能量耗散进行简化,分别建立各阶段的理论计算模型。

图1 弹体侵彻泡沫铝夹芯结构过程Fig.1 Process of bullet impact aluminum foam sandwich

1.1 前面板剪切失效

高速弹体撞击泡沫铝夹芯结构时,与弹体直接接触的区域受到弹体的挤压作用而迅速产生很大的压应力,撞击区域的靶板获得较高的速度而与临近区域产生巨大的速度梯度,导致撞击区域的靶板与整个靶板的产生相对运动而产生了剪应力。在该阶段作用在弹、靶上的作用力包括:压缩力和剪切力。在压缩力和剪切力的共同作用下,弹体与冲塞块将获得相同的速度。在该过程中剪切力作功可以根据式(1)得到

Efs=2πrfsτfshfsδfs

(1)

式中:rfs为前面板剪切塞块的半径,弹体撞击前面板时,由于撞击速度较高,前面板发生剪切冲塞破坏,可将rfs取为弹径;τfs为前面板材料动态剪切强度;δfs为前面板剪切带宽度;hfs为前面板厚度。根据文献[15]中, 可取τfs=0.5σfs,δfs=0.5hfs。σfs为前面板材料的动态屈服强度,由式(2)得到

(2)

根据动量守恒定律,弹体与冲塞块碰撞获得的共同速度可以根据式(3)得到

(3)

式中:v0,v1分别为弹体侵彻前面板时的初速度和弹体剪切后与前置面板冲塞块一起获得的共同速度;mp为弹体的质量;mf为前面板冲塞块的质量。

前置面板冲塞块的质量

mf=ρfsπr2hfs

(4)

式中:v0,v1分别为弹体侵彻前面板时的初速度和弹体剪切前置面板后与冲塞块一起获得的共同速度;mp为弹体的质量;hfs和ρfs分别为面板的厚度与密度;r为弹体半径。

根据式(1)~式(4)可以得到弹、靶系统在前面板剪切失效阶段所消耗的能量

(5)

1.2 泡沫铝压缩剪切

破片侵彻完前面板后将随冲塞块一起撞击泡沫铝芯层,由金属动态空穴膨胀理论[16]可以得出弹体与冲塞块撞击泡沫铝金属芯层时所受到的压应力为

σfd=σfe+Bfρfv2

(6)

(7)

式中:σy为泡沫铝基体材料的屈服强度, 可取为240 MPa。c4和c5为与泡沫铝胞壁相关的常数; 通过试验及牛卫晶的研究分别取为0.30和0.44;φ为闭孔泡沫铝中孔棱实体金属所占的百分比,取为0.80。

前面板剪切失效阶段结束后,弹体和冲塞块一起撞击泡沫铝芯层。在泡沫铝压缩剪切阶段,弹体与冲塞块侵彻泡沫铝金属芯层时所受到的剪应力为

τfd=τfe+μfσfe+τ1

(8)

式中:τfe为泡沫铝材料的剪切强度;μf为泡沫铝芯层的动摩擦因数;τ1为泡沫胞壁的断裂强度。可根据Ramamuty等的研究取τ1为0.24 N/mm2。 弹体与冲塞块在泡沫铝压缩剪切阶段受到的剪阻力可由式(9)得到

Fτ=2πr[h(τfe+μfσfe+τ1)+Γ1]

(9)

式中:h为弹体侵彻泡沫铝深度;Γ1为泡沫铝胞壁产生撕裂破坏时单位长度所需要的力, 可以取为0.4 N/mm。弹体与冲塞块在泡沫铝压缩剪切阶段受到的总阻力为

Fz=πr2(σfe+Bfρfv2)+Fτ

(10)

(11)

对式(9)进行求解可得

(12)

将弹体与冲塞块在绝热剪切阶段结束时获得的速度作为初速度带入并考虑弹体在前面板剪切阶段未结束时就已经侵彻泡沫铝了,因此对剪应力做功增加一个修正系数ψ。

则在该阶段结束时弹体与冲塞块瞬时速度为

(13)

式中:ψ为应力功修正系数,根据材料模型和试验结果拟合选取;hf为泡沫铝厚度;r为弹体半径;v2为弹体和冲塞块在泡沫铝压缩剪切阶段结束时的剩余速度。则在该阶段所消耗的能量为

(14)

1.3 后面板隆起开口

弹体与冲塞块侵彻泡沫铝完成后将会撞击后面板,后面板隆起开口阶段开始。根据观察试验现象,金属后面板均发生穿孔失效,通过观测后面板的破坏形貌可知后面板发生的失效模式有:碟型变形—剪切冲塞失效,碟型变形—花瓣型失效。因此在第三阶段,后面板吸能包括剪切冲塞耗能Ebs,周向拉伸变形能Eθm和花瓣弯曲变形能Ep。后面板的剪切冲塞耗能

Ebs=2πrsτbdhbδs

(15)

式中:rs为后面板剪切塞块的半径,可通过测量破口尺寸得到;τbd为后面板材料动态剪切强度;δs为后面板剪切带宽度;hb为后面板厚度。根据侯海量等的研究,可取τbd=0.5σbd,δs=0.5hb。σbd为后面板材料的动态屈服强度,由式(16)表达

(16)

后面板的周向拉伸变形能

(17)

式中:εf为材料的失效应变; 对于Q235钢, 可取εf=0.4。后面板的花瓣弯曲变形能

(18)

式中: Δh为花瓣体的厚度,可取为后面板厚度; Δθ为花瓣体弯曲变形转动的角度。则弹体在该阶段消耗的能量为

W3=Es+Eθm+Ebp

(19)

若弹体侵彻后面板过程中产生冲塞块,若产生则弹体与前、后面板冲塞块一起飞出;后面板破口面积为S,则后面板产生冲塞块质量为

mb=ρbShb

(20)

在弹体侵彻完泡沫铝夹芯结构后由能量守恒可得

(21)

2 理论分析模型验证

上文提出的计算模型基于圆柱形平头弹侵彻泡沫铝夹芯结构,该模型同样适用于立方体弹侵彻泡沫铝夹芯结构。由文献[18]可知,在保证破片质量和弹、靶接触面积不变的前提下, 可以将边长为a的立方体破片等效成高为a、 半径为a/π0.5的圆柱形破片。

现对之前开展的立方体弹侵彻泡沫铝夹芯结构试验[19]进行理论分析。试验用弹丸为3.3 g立方体弹,弹体边长为7.5 mm,材料为45#钢。泡沫铝夹芯结构的面板为1 mm或2 mm厚的Q235钢,平面尺寸为400 mm×400 mm。钢的材料参数如表1所示。泡沫铝芯层尺寸为200 mm×200 mm×20 mm。泡沫铝的材料参数如表2所示。

表1 钢的力学性能

表2 泡沫铝力学性能

试验对四种结构形式靶板进行了弹道试验,靶板形式,如图2所示。弹体速度范围有两种,中速为599~666 m/s,高速为1 288~1 321 m/s。

根据提出的理论分析模型,针对四种结构形式的靶板进行抗侵彻性能计算。边长7.5 mm的立方体弹等效为半径4.23 mm,高7.5 mm的圆柱形弹,在泡沫铝压缩剪切阶段,剪应力做功系数Ψ在中速范围通过拟

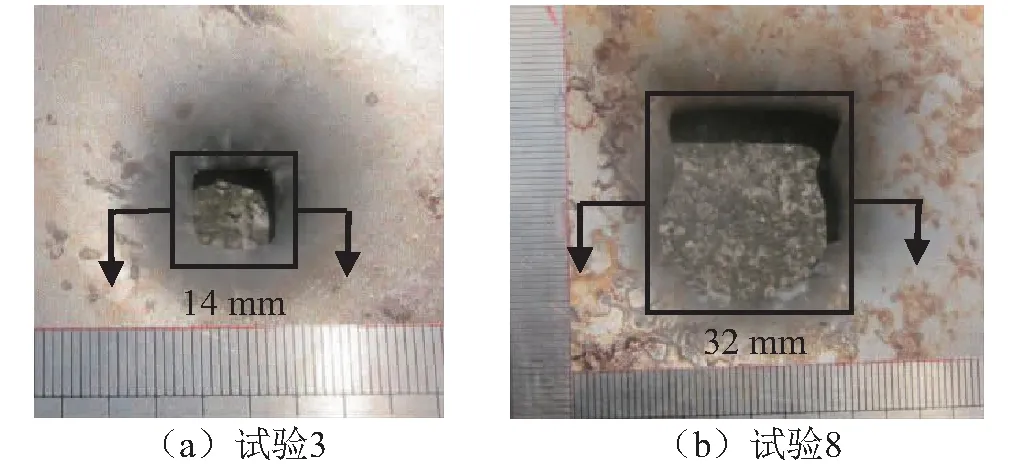

合试验数据可取为1.35,在高速范围可取为1.0。在背板隆起开口阶段,可以通过测量破口尺寸确定剪切块的半径。图3给出了试验中部分工况的破口尺寸。

图2 四种结构形式靶板示意图Fig.2 Sketch of 4 kinds target plates

图3 背板迎弹面破坏形貌图Fig.3 The failure morphology of back plate

通过模型计算得出的剩余速度与试验结果对比,如表3所示,由表3可知,理论模型计算结果与试验结果最大误差不超过10%,符合工程应用要求。该理论模型不仅适用于弹体侵彻泡沫铝夹芯结构,还适用于弹体侵彻纯泡沫铝(试验工况1和试验工况5)。

表3 泡沫铝夹芯结构试验结果与计算结果对比

试验中四种结构靶板各组成部分吸能占比,如图4所示。由图中试验工况4和试验工况8可知,在泡沫铝夹芯结构抗弹体侵彻过程中,泡沫铝吸收的弹体动能最多,占总吸能的48.9%。其次是后面板吸能,前面板吸能最少。这主要是前面板与后面板在弹体侵彻过程中的变形破坏模式不同引起的,前面板主要发生剪切冲塞破坏,后面板发生弯曲变形与剪切冲塞失效,后面板吸能更多。随着速度提高,泡沫铝夹芯结构各组成部分吸能占比并无明显改变。

图4 试验工况中各组成部分占吸能比例Fig.4 The energy absorption proportion of composite parts in the experiment

3 结 论

本文研究了泡沫铝夹芯结构抗平头弹侵彻的理论模型,将弹体侵彻泡沫铝夹芯结构分为前面板剪切失效、泡沫铝压缩剪切和后面板隆起开口三个阶段。根据泡沫铝夹芯结构各组成部分的破坏失效模式,结合牛顿运动定律和能量守恒建立了各阶段的理论计算模型。然后利用理论计算模型分析了泡沫铝夹芯结构各组成部分在抗侵彻过程中吸能情况。通过理论模型得出的计算结果与试验结果进行对比,两者吻合较好,最大误差不超过10%。该理论模型不仅适用于弹体侵彻泡沫铝夹芯结构,同样适用于弹体侵彻泡沫铝。泡沫铝夹芯结构各组成部分在抗侵彻过程中,泡沫铝芯层吸能最多,占总吸能的48.9%。其次是后面板吸能,前面板吸能最少。前、后面板吸能的差异主要是两者变形失效模型不同。