大同矿区特厚煤层巷道支护技术研究

2018-09-28侯程

侯 程

(北京科技大学土木与资源工程学院,北京市海淀区,100083)

同煤集团为我国特大型煤炭企业,现阶段煤炭开采逐渐由侏罗纪煤层转入石炭二叠纪煤层,煤层开采厚度大。以同忻矿为例,煤层厚度平均在15~17 m以上,火成岩侵入3-5#煤层上部6 m左右。目前巷道支护主要采用锚杆支护,作为一种主动支护形式,能有效提高围岩强度及其承载能力,但煤巷锚杆支护设计方法主要采用工程类比法和经验法,设计者的主观随意性对设计方案影响很大,在实际应用中均暴露出一定的缺点和局限性,所以有必要对煤巷锚杆支护设计进行研究分析,并对支护效果进行监测,得出较好的支护效果和合理的支护方案。

1 工程地质概况

同忻矿8106工作面地表位于辛庄村西北方向,切眼往外120 m处对应地面有煤峪口矿西一风井(已废弃),地面标高为1205.3~1303.5 m。上覆为煤峪口矿侏罗系9#、11#、14#煤层采空区。

工作面为一进二回三巷布置,3条巷道相互平行且与盘区3条大巷呈88°,其中2106巷、5106巷沿3-5#煤层底板布置,8106顶回风巷沿3-5#煤层顶板稳定岩层开掘,煤层厚度为12.14~23.43 m,平均7.63 m,纯煤厚6.65 m,结构复杂,含夹矸3层,岩性为泥岩、砂质泥岩或高岭岩,平均厚度约1 m。煤层厚度3~5 m,煤层倾角1°~4°,平均倾角2°,属近水平煤层。煤岩类型半暗型,煤种为长焰煤。岩墙揭露处使煤变质,烧变范围预计约0.3~1 m。

2 高强度锚杆支护设计

2.1 初始设计支护参数确定

巷道围岩的破坏范围、垂直应力、水平应力分布相差很小,顶板的破坏范围主要是顶煤,顶板砂岩内水平应力较大,垂直应力相对较小。同时考虑到地应力的作用下,顶煤松软时,为保证支护强度,有效遏制顶煤破坏,不宜将锚杆排距设计过大。

此外,通过类似工作面的工程地质和生产条件调查,发现采用塑料网+钢带支护效果欠佳、巷帮支护构件效果欠佳、锚索托板传递应力效果欠佳。因此,综合巷道支护经验及以上问题后确定了巷道支护方案如下:

锚杆:顶锚杆采用ø20 mm×2400 mm左旋无纵肋螺纹钢锚杆,配套使用钢带、碟形垫(130 mm×130 mm×10mm)、球形帽、塑料摩擦垫和加厚螺母;联络巷帮锚杆采用ø18 mm×2000 mm左旋无纵肋螺纹钢锚杆,配套使用钢托板(250 mm×250 mm×10 mm)、碟形垫(110 mm×110 mm×10 mm)、球形帽、塑料摩擦垫和加厚螺母;右帮采用ø18 mm×2000 mm左旋无纵肋螺纹钢锚杆,配套使用W型钢带护板(450 mm×220 mm×4 mm)、碟形垫(110 mm×110 mm×10 mm)、球形帽、塑料摩擦垫和加厚螺母;左帮采用ø20 mm×2000 mm玻璃钢锚杆。

锚索:采用ø21.8 mm×8000 mm钢绞线,顶锚索配套250 mm×250 mm×16 mm钢托板、KM22型锚具,角锚索配套800 mm长的11#矿用工字钢、KM22型锚具;

金属网:顶和帮金属网采用ø4 mm铅丝,网孔规格为100 mm×100 mm,顶金属网尺寸为7.5 m×1.2 m,帮部金属网尺寸为3 m×4 m。

锚固剂:选用MSK2360型树脂药卷,每根锚杆装1支药卷,锚固长度600 mm;每根锚索装2支药卷,锚固长度1200 mm。

巷道交岔点部分顶板均补打锚索,锚索均采用ø21.8 mm×10000 mm钢绞线;锚固剂选用MSK2360型树脂药卷,每根锚索装2支药卷,锚固长度1200 mm;托板均选用250 mm×250 mm×16 mm钢托板;锚具均选用KM22型锚具。

支护参数及要求如下:

顶锚杆:联络巷每排6根、工作面平巷每排7根,间排距900 mm×800 mm。锚杆与顶板岩壁的夹角不低于75°,靠两肩角锚杆施工角度为80°且向煤帮的方向,锚杆外露长度10~40 mm,间排距误差为±100 mm,碟形垫压钢带将其紧贴壁面利用螺母紧固,锚杆锚固力不得小于85 kN/架,预紧力不得小于200 N·m。

帮锚杆:一侧每排4根,间排距900 mm×900 mm,紧靠顶板处的帮锚杆距顶板150 mm,与巷帮夹角为80°向上施工,锚杆外露长度10~40 mm,间排距误差为±100 mm,托板紧贴壁面,螺母紧固,不松动,锚固力不得小于85 kN/架,预紧力不小于200 N·m。玻璃钢锚杆锚固力不得小于60 kN/架,预紧力不小于40 N·m。

金属网:在巷道顶角处帮网与顶网不得搭接,必须铺设整体网,网铺平铺展,紧贴顶帮,搭接合理。网与网之间的搭接长度为200 mm,用14#铅丝双股连接,联网间距不大于200 mm,绑扎牢固,扭结不少于3圈。

2.2 数值模拟结果分析

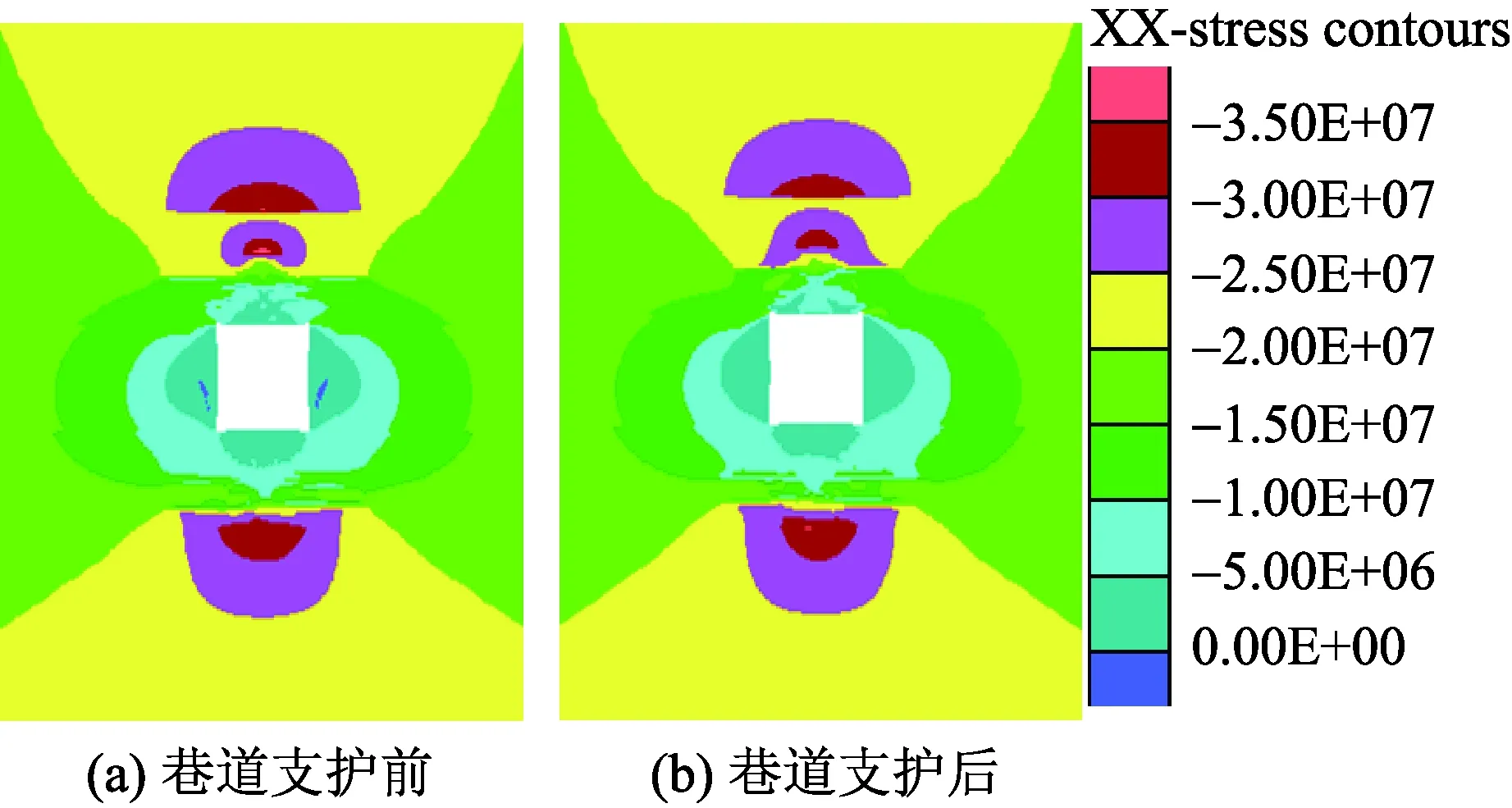

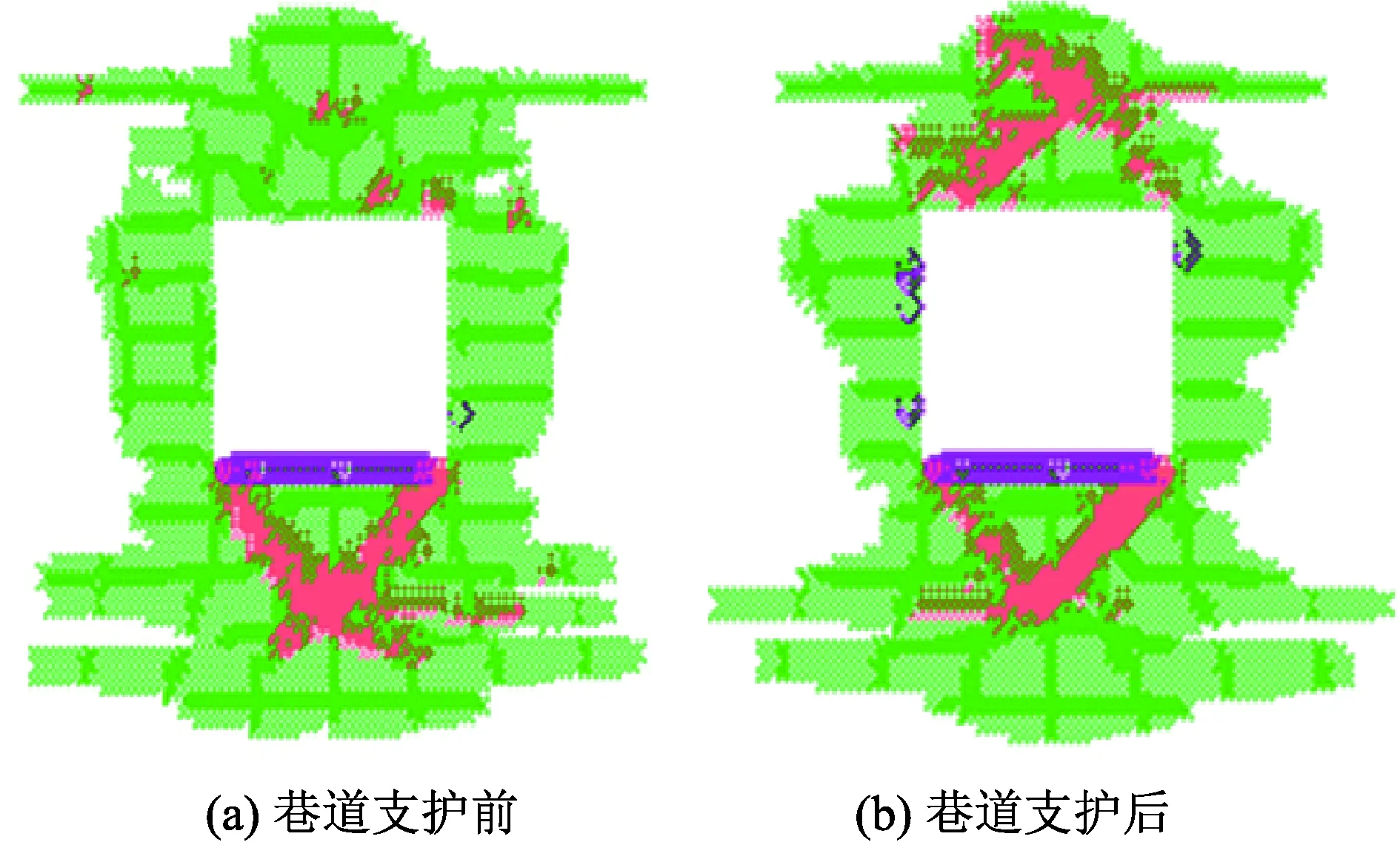

通过FLAC模拟软件计算得出8106工作面巷道支护前和支护后的围岩水平应力、垂直应力和塑性区分布云图分别如图1、图2和图3所示。

图1 水平应力云图

由图1、图2和图3可以看出,巷道顶底板围岩主要受水平应力作用,巷道两帮围岩主要受垂直应力作用。按照设计参数进行支护以后,巷道围岩应力集中区域得到有效控制。在平巷支护前,巷道顶板与水平应力集中区相距约1.6 m,巷道两帮与垂直应力集中区距离约1.8 m;平巷完成支护后,两帮垂直应力集中区变为1.2 m,顶板水平应力集中区减小至0.9 m。因此,支护后巷道表面围岩承载能力得到了提高,围岩应力集中区明显向巷道表面移近,围岩应力状态显著得到改善。

图2 垂直应力云图

图3 塑性区分布云图

3 支护观测及分析

依据8106工作面上下两条平巷布置的实际情况,进行顶板离层观测、顶锚杆受力观测、围岩表面及围岩深部位移观测等。在2106工作面平巷布置了1个观测断面,平巷试验段布置3个观测断面。

3.1 锚杆拉拔力检测结果与分析

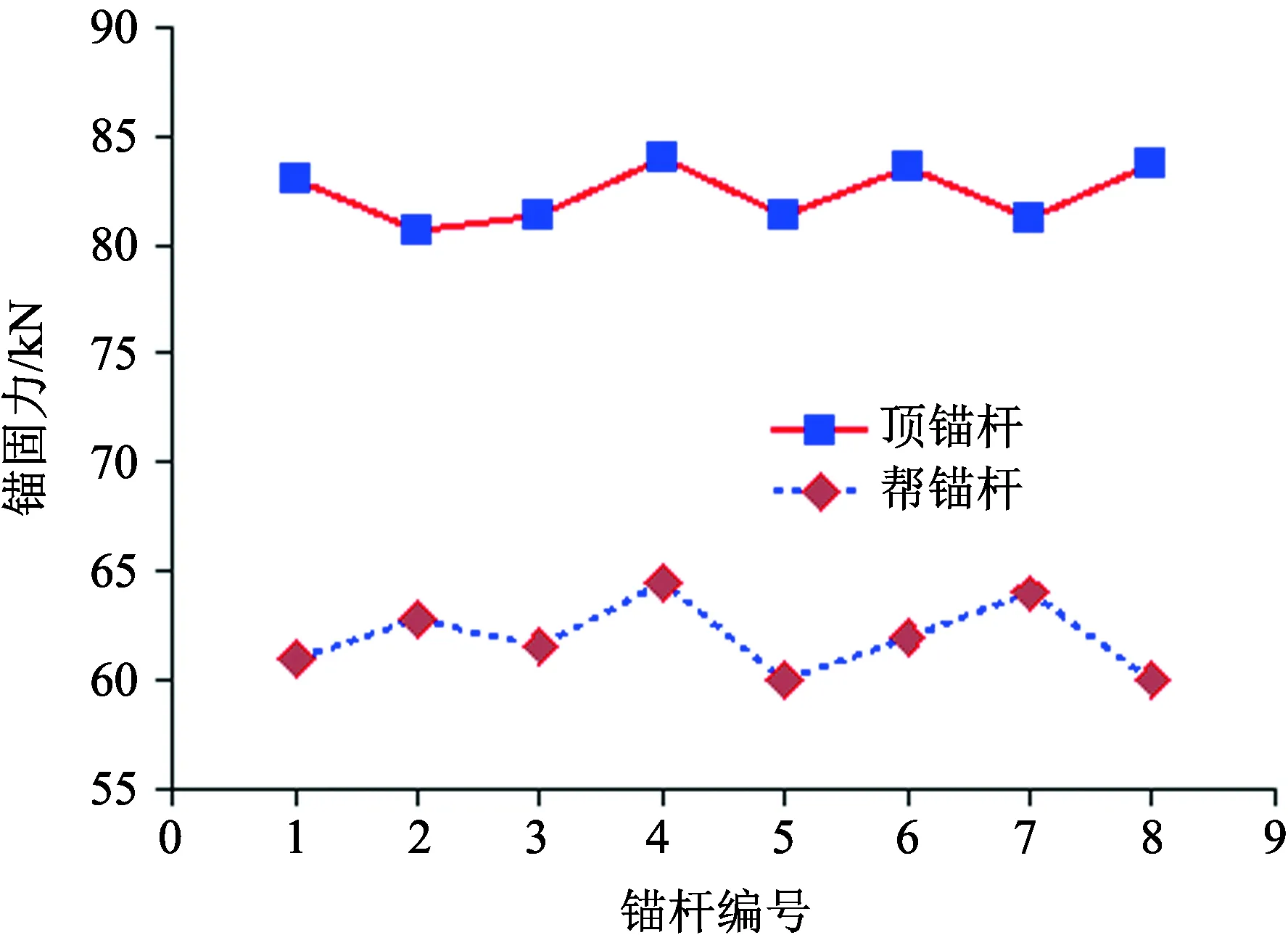

现场分别抽取8根顶锚杆和帮锚杆,拉拔力试验结果见图4。

由图4可知,顶板锚杆锚固力均大于设计锚固力80 kN,两帮锚杆锚固力均在60 kN以上,均满足设计要求,锚固效果良好。

3.2 顶板离层观测结果与分析

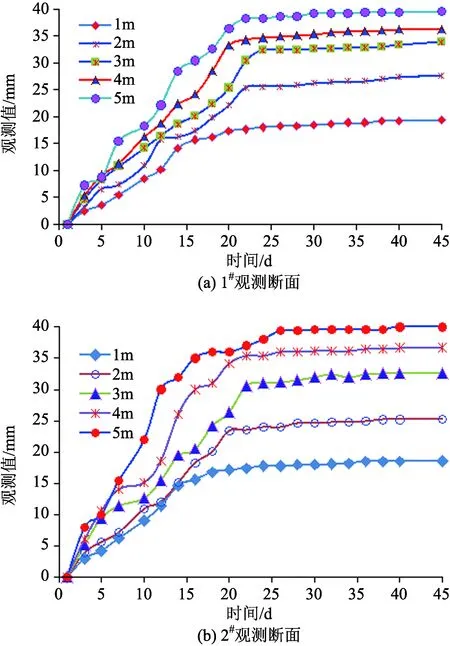

根据顶板分层及锚杆长度情况,指示仪深部基点布置在顶板深部10 m处,浅部基点布置在锚杆的端部2.5 m处,试验数据如图5所示。

图4 锚杆拉拔力试验结果

图5 顶板离层仪观测数据曲线

由图5可知,在锚固区内平巷顶板最大离层值约为7 mm,1#观测点在40 d范围附近基本处于稳定状态,2#观测点在50 d范围附近基本处于稳定状态,3#观测点在45 d范围附近基本处于稳定状态;采用端头锚杆支护支护区顶板外最大离层值为14 mm,1#观测点在40 d左右逐渐趋于稳定,2#观测点在45 d左右逐渐趋于稳定,3#观测点在50 d左右逐渐趋于稳定。说明平巷巷道锚固效果显著,支护参数选择合理,巷道顶板基本处于可控的稳定状态。

巷道围岩表面位移观测结果与分析如图6所示。

图6 巷道表面位移观测数据曲线

由图6可知,平巷顶底板最大移近量65 mm,两帮最大移近量75 mm,显示平巷变形有所降低。

巷道围岩深部位移观测结果与分析如图7所示。

图7 帮部多点位移计观测数据曲线

由图7可知,1#观测点深度2.1 m,帮部范围21 d以内一直发生变形,但变形速度逐渐下降,1.2 m范围内的平巷两帮变化约为19 mm,1.5~2.5 m范围内的帮部形变基本超过6 mm,2.5 m周围的帮部变形量最大,达到27 mm,是整个帮部变形总和的68%;深度2.5 m以外的巷帮基本没有变形,且变形的间隔相对缓慢。2#观测点2.5 m范围内的巷帮也出现明显的变形,在22 d之后变形量基本趋于稳定,其变形量是变形总量的70%,1 m范围内的帮部变形量约为15 mm,1~2 m范围内的帮部变形量为8 mm;2 m范围外的总变形量为11 mm。整体支护效果良好,实际效果如图8所示。

图8 巷道实际支护效果图

4 结论

(1)大同矿区石炭系煤层厚度大,平巷巷道沿煤层底板掘进,煤层巷道围岩松软破碎,煤层和岩层的不连续面容易发生离层,巷道围岩破坏范围大,支护难度大。

(2)通过分析地质条件确定初始设计支护参数,经数值模拟后得出的受力影响,并在巷道观测中进行验证,结果表明该支护方案使得围岩应力集中区向巷道表面移近,围岩承载能力得到提高。

(3)此次研究过程及成果有效应用于大同矿区石炭系厚煤层强矿压显现条件下的平巷巷道,对该地区的煤层支护提供了重要的技术依据。