基于机器人化掘支锚联合机组的折叠式钻车钻臂工作空间分析

2018-09-28郝雪弟纪伟亮景新平张中平程继杰

郝雪弟 纪伟亮 景新平 李 瑞 张中平 程继杰 管 建 吴 淼

(中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083)

1 前言

目前,我国有2.95万亿t煤炭资源储量埋藏在千米以下,约占已探明总量的53%,已有40多个矿井采深超过千米,最大开采深度达1500 m。采、掘作业是煤炭生产过程中既危险又至关重要的两个环节,而深部煤层的瓦斯爆炸及岩层垮塌、突水等地质灾害发生率高、偶然性强,增加了采掘工作的危险程度,对采掘矿工生命安全威胁极大。无人化采掘装备可替代工人在危险的采掘作业区进行作业,因此,深部煤层无人化采掘将成为我国煤炭行业发展的必经之路。

除此之外,采、掘时间比例失衡一直是制约着我国煤矿高效高产的技术瓶颈,其根本原因在于掘进机工作时间短而支护时间长。据统计,一个掘进工作循环中,掘进作业时间占比为17%~34%,支护作业时间占比为50%~66%,巷道支护作业时间占总掘进时间2/3以上。如何提高支护效率便成为解决采掘比例失衡问题的一个关键因素。

我国机械化快速掘进工艺主要分为综掘机掘进工艺、连续采煤机掘进工艺和掘锚机掘进工艺三大类。综掘机掘进工艺是进行单巷掘进时,掘进机掘进一定距离并停机后,由钻锚作业工人使用单体锚杆钻机进行钻锚,完成支护作业。该工艺支护时间长,劳动强度大,工人常常处于未支护巷道中工作,工人的人身安全受到严重威胁。连续采煤机掘进工艺适用于大断面双巷或多巷掘进,掘锚交叉作业。虽然掘进速度较快,但是成本较高,地质条件适应性较差。掘锚机掘进工艺适用于大断面单巷掘进,适用范围广,有利于提高支护效率,但依然缺乏有效的临时支护,存在安全隐患。连续采煤机和掘锚机只适用于煤巷,而综掘机不仅能在半煤巷中掘进,也可在岩巷中掘进,使用范围更广。因此,以综掘机为基础研究新型掘支锚联合机组更具普遍意义。

本文提出了一种机器人化掘支锚联合机组,在掘进、临时支护和永久锚固上可实现智能化无人或远程遥控作业,从而极大地降低深部煤层掘进作业中的风险,确保人员安全,同时又可以做到掘进、支护协调并行作业,提高巷道的掘进效率。

2 掘支锚联合机组组成及工作原理

掘支锚联合机组主要由综掘机、临时支护架组和支锚作业车组成,配套带式转载机和可伸缩带式输送机,从而组成掘支锚联合机组作业线。其中临时支架组根据掘进工艺和巷道条件需求有7~15架不等。支锚作业车后端两立柱搭载折叠式钻车钻臂,钻车钻臂上装有锚杆钻机,可进行自动化钻锚作业。机器人化掘支锚联合机组设备组成示意图如图1所示。

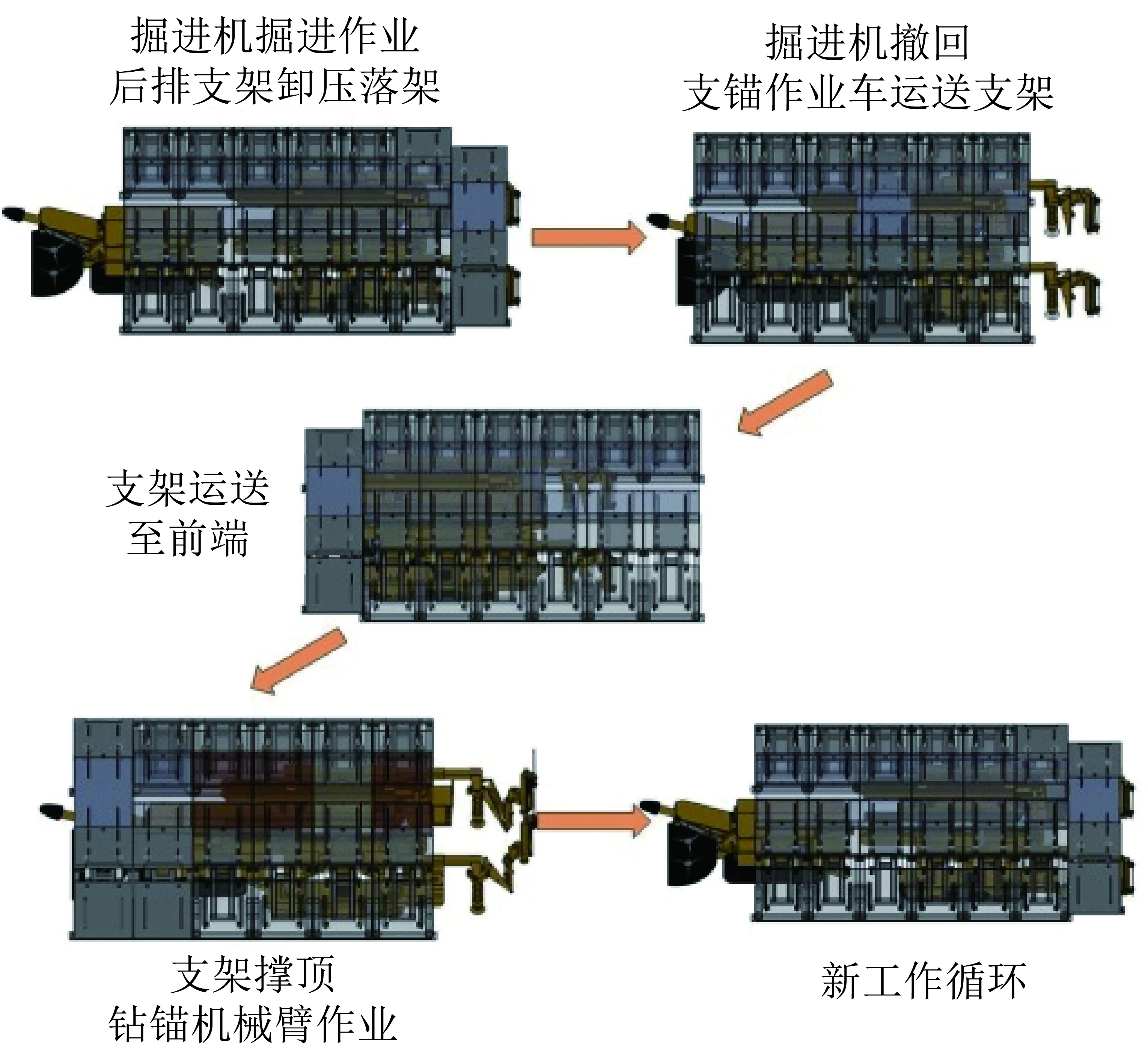

机器人化掘支锚联合机组工作过程如图2所示,其作业工序如图3所示。

首先,机器人化综掘机能够完成机身位姿自动检测和纠偏,实现其智能化行走和定位。之后,综掘机进行巷道断面自动截割作业。截割完一个进尺后,末端的临时支架卸压并收缩,落架于支锚作业车上,由支锚作业车将该支架运送至新掘空顶处。随后,该支架再扩展、升架、撑顶,完成对新掘顶板和两帮的临时支护。在支架撑顶过程中,支锚作业车退至支架后端,经过车体定位以及钻车钻臂钻孔对准,最后完成对巷道顶板和两帮的钻孔作业。

图1 机器人化掘支锚联合机组设备组成示意图

图2 机器人化掘支锚联合机组工作过程

该机器人化掘支锚联合机组实现了综掘巷道掘、支、锚三大工序并行作业,大幅提高综掘巷道的成巷速率。由于机器人化掘支锚联合机组具有机器人化智能自动作业功能,可将人员从危险的掘进工作面中解放出来,在远离危险的顺槽中监控机组作业,实现安全生产。

图3 机器人化掘支锚联合机组作业工序

3 折叠式钻车钻臂结构及运动学建模

基于机器人化掘支锚联合机组,为了实现无人化钻锚作业,本文提出一种新型折叠式钻车钻臂,该钻车钻臂具有自身体积小、所需变位空间小以及可以自动完成巷道顶、帮锚孔钻锚工作的特点。

3.1 钻车钻臂的结构

钻车钻臂由锚杆钻机、微角调节装置、俯仰角模块、折叠臂前臂、折叠臂后臂和液压回转台组成。钻车钻臂结构示意图如图4所示,

1-伸缩液压缸;2-支锚作业车立柱 ;3-高度调节液压缸;4-液压回转台;5 -折叠臂后臂;6-折叠臂前臂;7-俯仰角模块;8-微角调节装置; 9-机身回转台;10-锚杆钻机

钻车钻臂通过液压回转台与支锚作业车立柱嵌套连接,并通过液压回转台绕支锚作业车立柱进行转动。液压回转台顶端和侧方分别设有两个耳孔,侧方耳孔与折叠臂后臂直接相连,作为折叠臂后臂转动的支点,顶部耳孔通过高度调节液压缸与折叠臂后臂相连,折叠臂前臂与折叠臂后臂长边端铰接。由伸缩液压缸驱动折叠臂的伸展与折叠。折叠臂前臂通过俯仰液压缸与微角调节装置连接,锚杆钻机通过机身回转台与微角调节装置连接。机身回转台可使钻机沿着钻臂垂直面转动,俯仰液压缸可使钻机沿着钻臂的方向摆动,通过钻臂各部件的协调配合完成巷道的钻孔工作。

3.2 钻车钻臂运动学建模

钻车钻臂是一系列的连杆通过旋转关节或移动关节联结而成,结构上是一种开式运动链。一端固定在支锚作业车后端的液压回转台上,通过各运动关节的液压缸或液压马达驱动钻臂运动,使钻机达到指定的位姿。

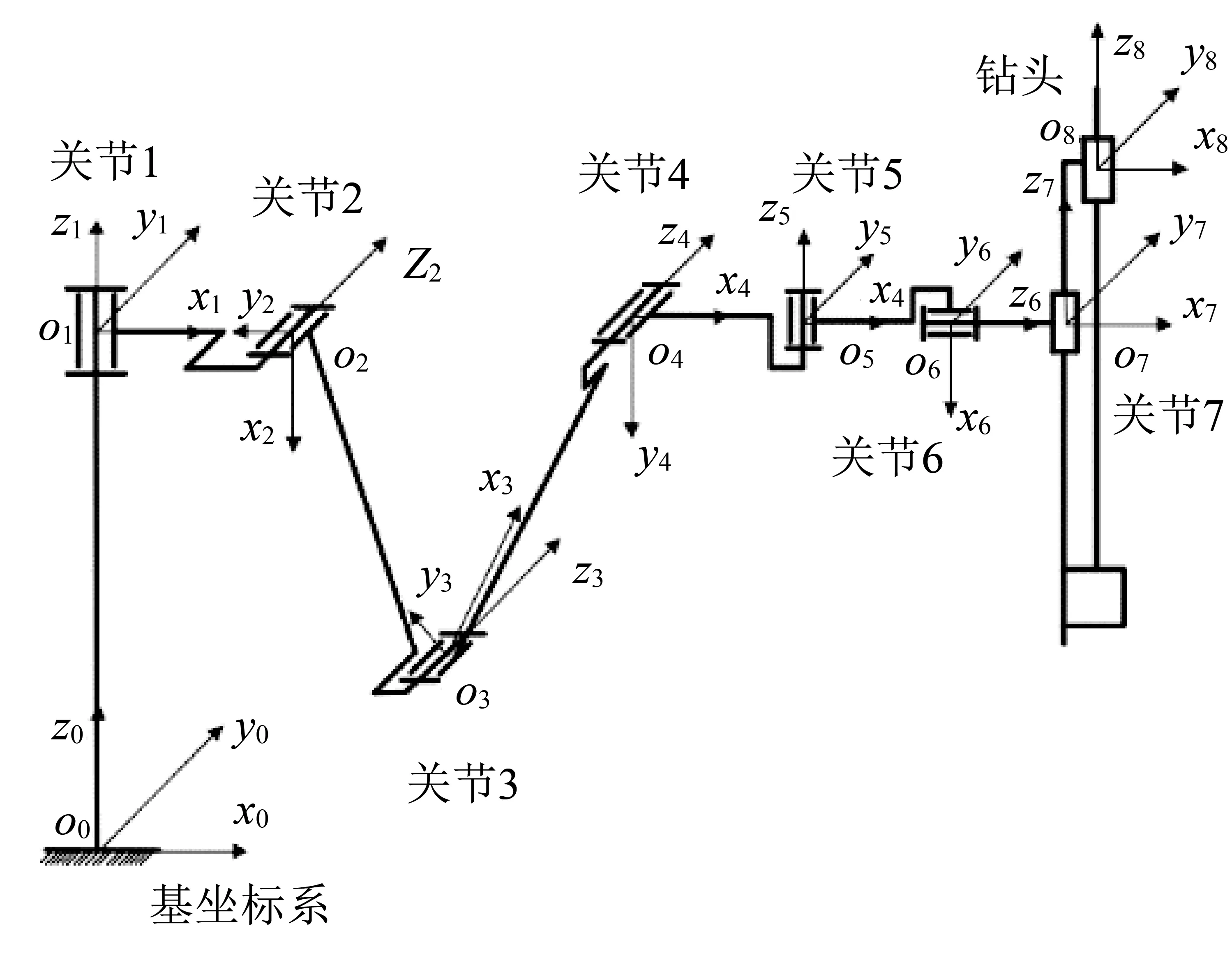

为了研究钻机的工作空间,运用D-H方法建立钻臂的运动学方程。将钻车钻臂等效成一系列杆件,各杆件D-H坐标系建立规则为:以支锚作业车后的液压升降回转台下端作为初始基坐标系o0x0y0z0,在第i个关节上的坐标系为oixiyizi。连杆i的坐标原点位于关节i与关节i+1轴线的交点处,连杆i的z轴与关节i+1的轴线重合,连杆i的x轴在连杆i和i+1的公共法线上,方向从i指向i+1,连杆i的y轴由右手定则来确定。

根据上述规定,对钻臂每个关节建立一个坐标系,坐标系如图5所示。

图5 钻车钻臂D-H坐标系

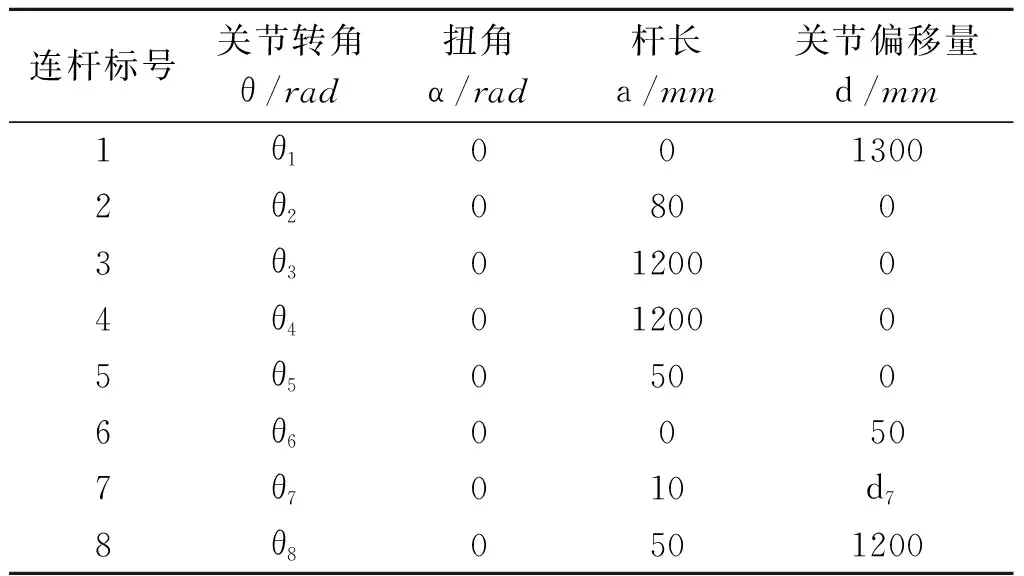

用D-H法则建立运动学方程需要用到以下4个参数:a为该连杆长度,α为相邻连杆的扭角,d为相邻连杆的距离,θ为相邻两个连杆的夹角。根据实际机械臂尺寸得到各参数,钻车钻臂D-H坐标系参数见表1。

表1 钻车钻臂D-H坐标系参数

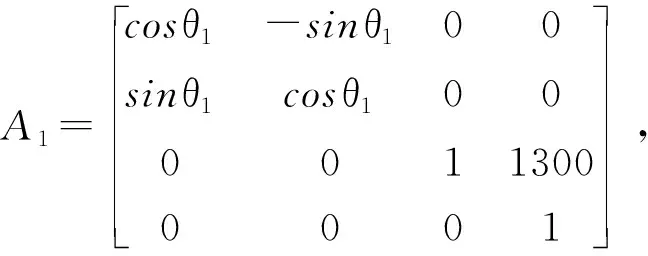

根据建立的D-H坐标系及所得的D-H坐标系参数表,通过钻臂相邻关节坐标系之间的矩阵变换,得到钻臂末端锚杆钻机钻头相对于基坐标系的运动学方程,即锚杆钻机相对于基坐标系的空间位姿。坐标变换公式见式(1):

(1)

式中:Rot(x,θ)——当前坐标系绕x轴旋转θ角度;

Rot(z,θ)——当前坐标系绕z轴旋转θ角度;

[nx,ny,nz]、[ox,oy,oz]、[ax,ay,az]——钻机相对于基坐标系的姿态向量;

[px,py,pz]——钻机相对于基坐标系的位置向量。

4 钻车钻臂工作空间分析

机械臂的工作空间是指机械臂在正常运作时,末端执行器坐标系原点所能到达的最大空间范围,这里指钻锚机钻头所能覆盖的空间点集。本文采用蒙特卡洛伪随机数方法对钻车钻臂双钻臂可达工作空间进行解算。以巷道底板中线与两个后置液压支柱底端圆心连线的交线为坐标原点,建立巷道基准坐标系如图6所示。

图6 巷道基准坐标系

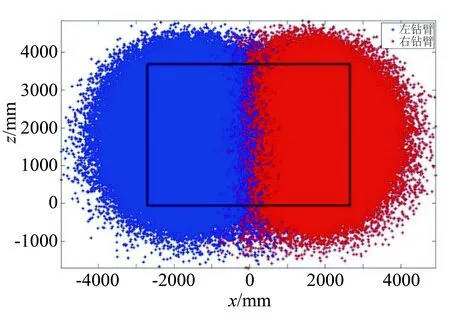

由图6可以看出,钻车左右钻臂坐标系分别置于基准坐标系两侧,基于蒙特卡洛方法,分别求出钻车左右钻臂的工作空间,其中蓝色代表钻车左钻臂的工作空间,红色代表钻车右钻臂的工作空间,钻车左右钻臂工作空间三维图和xoz面投影如图7和图8所示。

图7 钻车左右钻臂工作空间三维图

图8 钻车左右钻臂工作空间xoz面投影

由图7和图8可以看出,钻机钻头在x轴向上可达的工作范围为(-4000,4000),在z轴向上可达的工作范围为(-1000,4000),钻车左右钻臂协同作业时,钻机钻头可达到5.5m×3.6m巷道空间的任一位置。

工作空间分析虽然表明钻机所能到达的空间位置及范围,但并不能表明到这一空间位置时,钻机钻臂相应位姿是否满足钻进方向的要求。因此,进行了机械臂运动学反解。根据计算结果,利用三维建模软件将机械臂姿态画出,检验钻机钻臂相应位姿是否满足钻进方向要求。

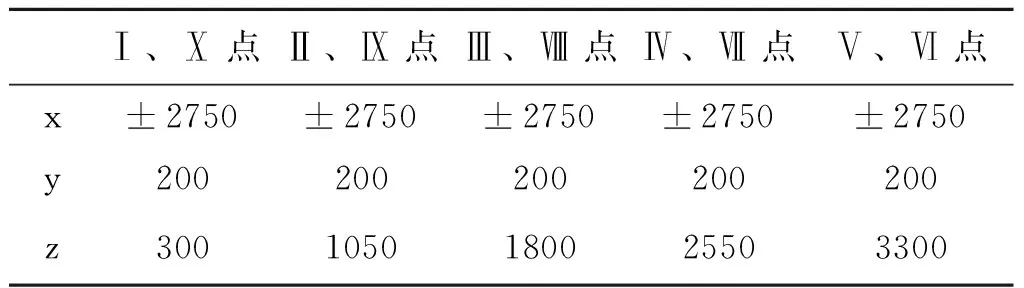

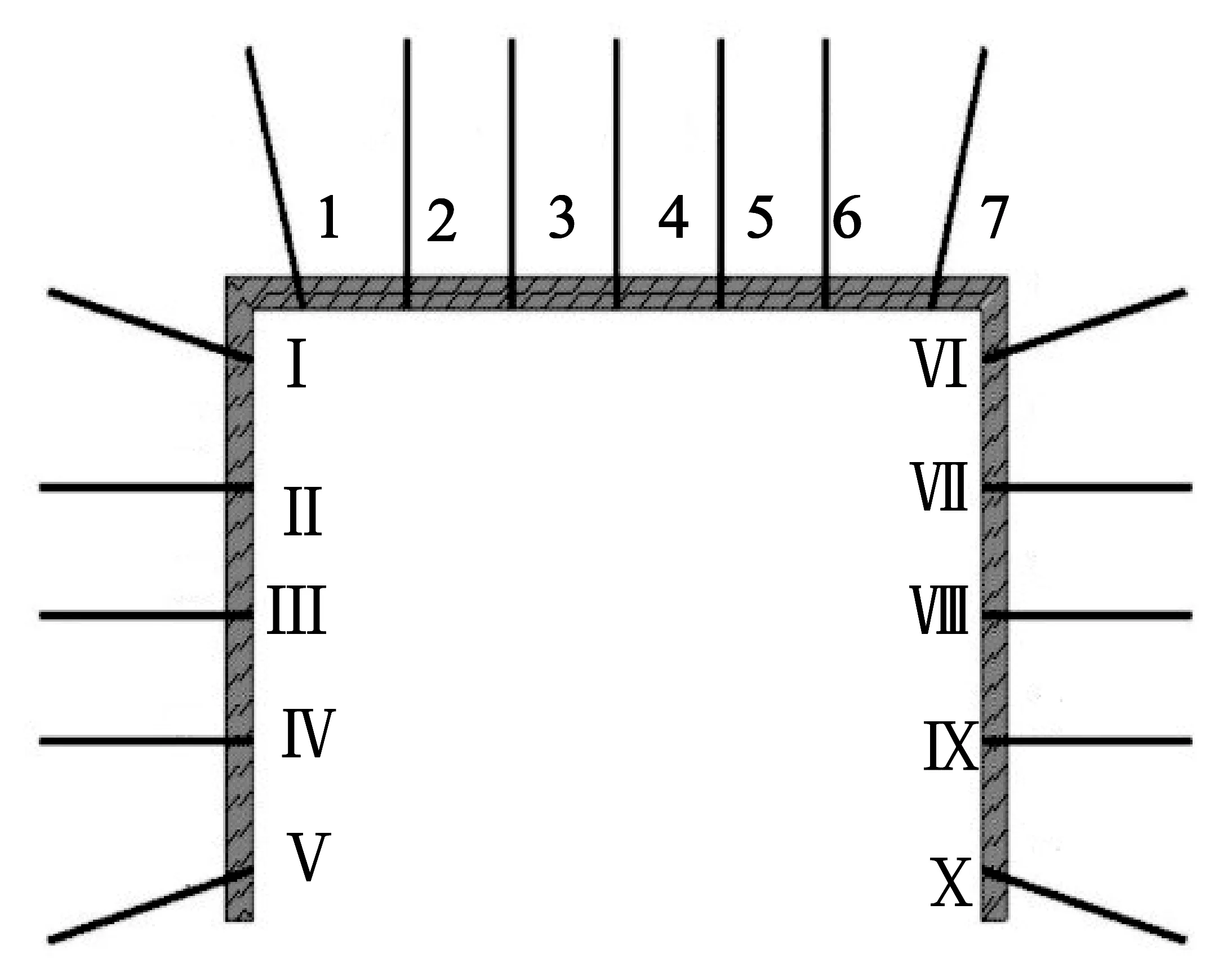

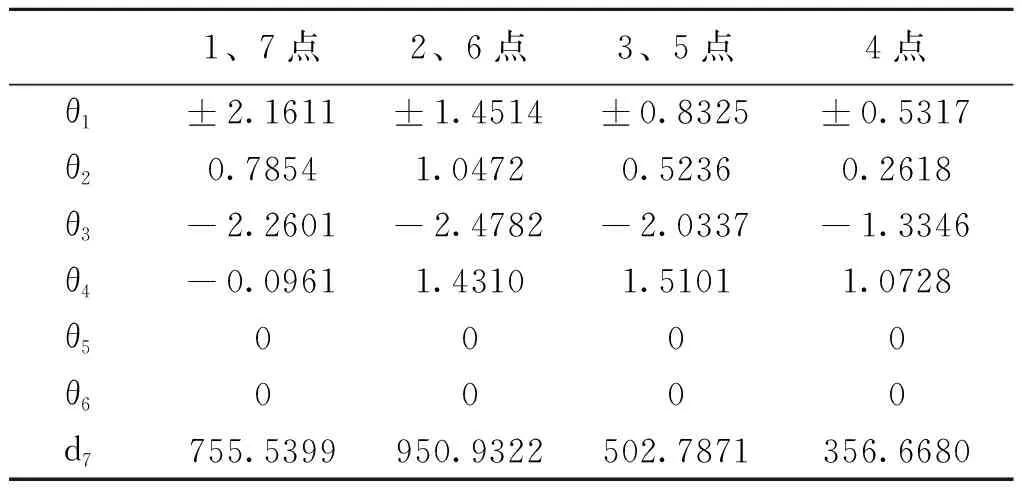

顶板7个锚孔位置坐标见表2,两帮10个锚孔位置坐标见表3,锚杆倾角选择在15°~25°之间,锚杆位置分布断面图如图10所示。

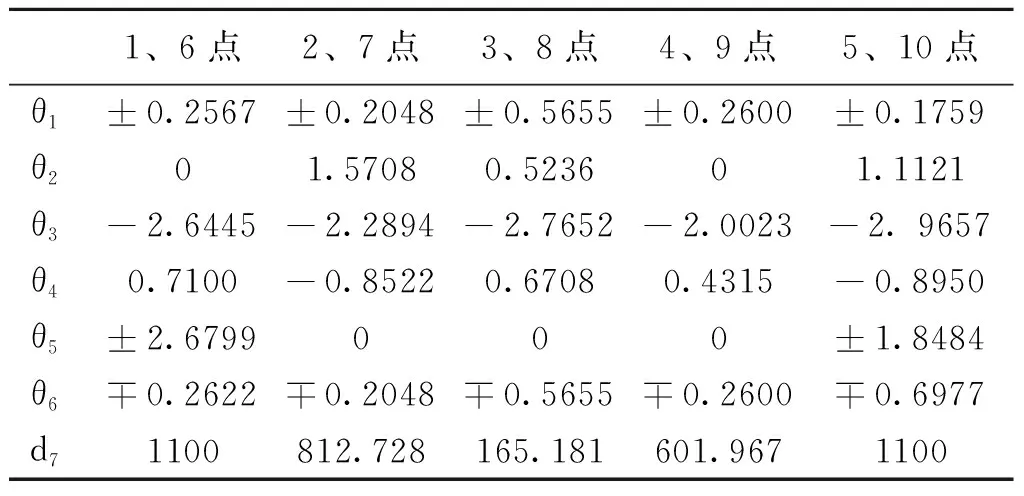

通过在三维建模软件中调整钻车钻臂的位姿,得到钻车钻臂相应关节角度各个数值见表4和表5。

表2 顶板7个锚孔位置坐标

表3 两帮10个锚孔位置坐标

图10 锚杆位置分布断面图

表4 钻顶锚孔时钻臂各关节角度

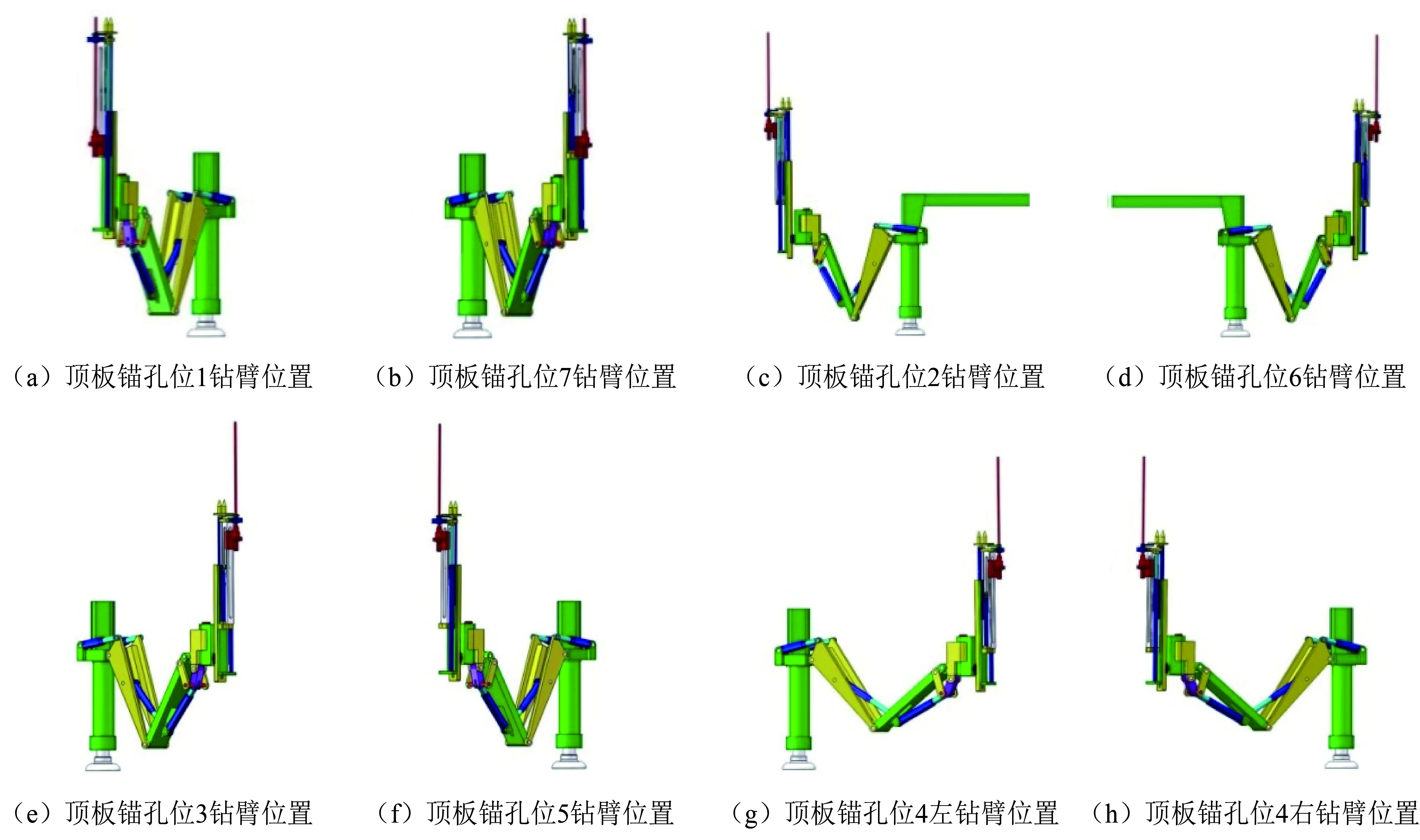

根据表2和表3,各关节角度值对应的钻车钻臂工作位置姿态图如图11和图12所示。

表5 钻帮锚孔时钻臂各关节角度

图11 不同顶锚孔位置时钻车钻臂机构姿态图

图12 不同帮锚孔位置时钻车钻臂机构姿态图

4 结论

(1)本文提出的机器人化掘支锚联合机组,具有掘进机智能化位姿检测和自主纠偏、截割头自适应截割与断面自动成型的特点。临时支护架组具有围岩应力感知功能,保证支护顶板不离层的特点。支锚作业车具有自主定位及钻孔全方位、自动化的特点。

(2)根据机器人化掘支锚联合机组的工作原理,提出了掘进巷道施工新工艺协调掘进和支护作业工序,实现掘、支、锚三者并行作业,提高综掘巷道掘进效率,解决采掘时间配比不平衡的问题。

(3)运用D-H方法建立钻车钻臂机构的运动学模型,同时运用蒙特卡洛方法对钻车钻臂工作空间进行分析,得到钻车钻臂适用的巷道范围。

(4)进行钻车钻臂运动学反解,并将反解结果代入到三维建模软件中进行姿态验证,证明钻车钻臂位姿满足锚孔方向要求。