轨道交通车辆主动径向系统故障导向安全策略研究*

2018-09-27罗湘萍肖春昱田师峤

罗湘萍 肖春昱 田师峤

(同济大学铁道与城市轨道交通研究院,201804,上海//第一作者,副教授)

近年来,城市轨道交通发展十分迅速,但其线路设置受城市布局影响较大,线路多出现小半径曲线。考虑到车辆运行安全及轮轨磨耗,列车在小半径曲线段不得不限速运行。这影响了车辆的运行效率。随着人们对城市轨道交通要求的进一步提高,传统模式的走行部已经成为了制约城市轨道交通发展的关键环节。为解决上述矛盾,可采用先进的主动径向技术。

主动径向技术是提高转向架曲线通过性能,解决曲线通过性与直线稳定性之间矛盾的有效方法。

任何主动系统的各子部件都存在失效的可能[1-3]。主动径向系统在某一时刻发生故障时,若不对故障行为加以控制及约束,将导致列车出轨等一系列严重后果,危及行车安全。因此进行主动径向系统设计必须遵循故障导向安全原则[4]。

1 总体技术要求与故障导向安全原则

1.1 总体技术要求

(1) 在正常工作状态下,主动径向系统必须保证转向架运行稳定及安全,并应兼顾主动径向功能。

(2) 在故障模式下,主动径向系统应具有可靠的故障导向安全功能,必须保证车辆的运行安全。此时对系统的径向效果不作要求,应等同于被动导向的传统模式。

1.2 故障导向安全原则

对于与车辆运行安全性相关的主动径向系统,必须具备故障导向安全功能。为此提出如下安全原则:

(1) 在车辆正常运行,并且不希望主动径向时,故障导向安全原则是要避免产生主动径向行为,维持车辆安全运行。

(2) 在主动径向系统发生故障,但车辆仍希望运行时,故障导向安全原则是使车辆维持安全运行状态。

基于上述两点原则,将主动径向系统故障导向安全的模式定义为:转向架轮对轴回到无偏转角的被动位。

2 主动径向系统驱动单元技术方案

2.1 技术方案一

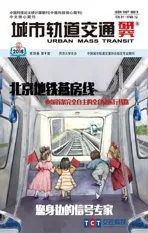

图1为方案一驱动单元布置架构。1个转向架配备的2套驱动单元,各自连接转向架构架与轴箱。同转向架的驱动单元由1台径向控制器控制。当列车行驶在直线上时,驱动单元不动作,其作动器处于自锁状态而成为二力杆;当列车进入曲线时,驱动单元动作,其作动器推拉轴箱,轮对绕另一端轴箱定位点转动,进而处于“八字”形径向位置。图2为作动器驱动单边轴箱时的轮对齿轮箱状态位置。

图1 方案一驱动单元布置架构

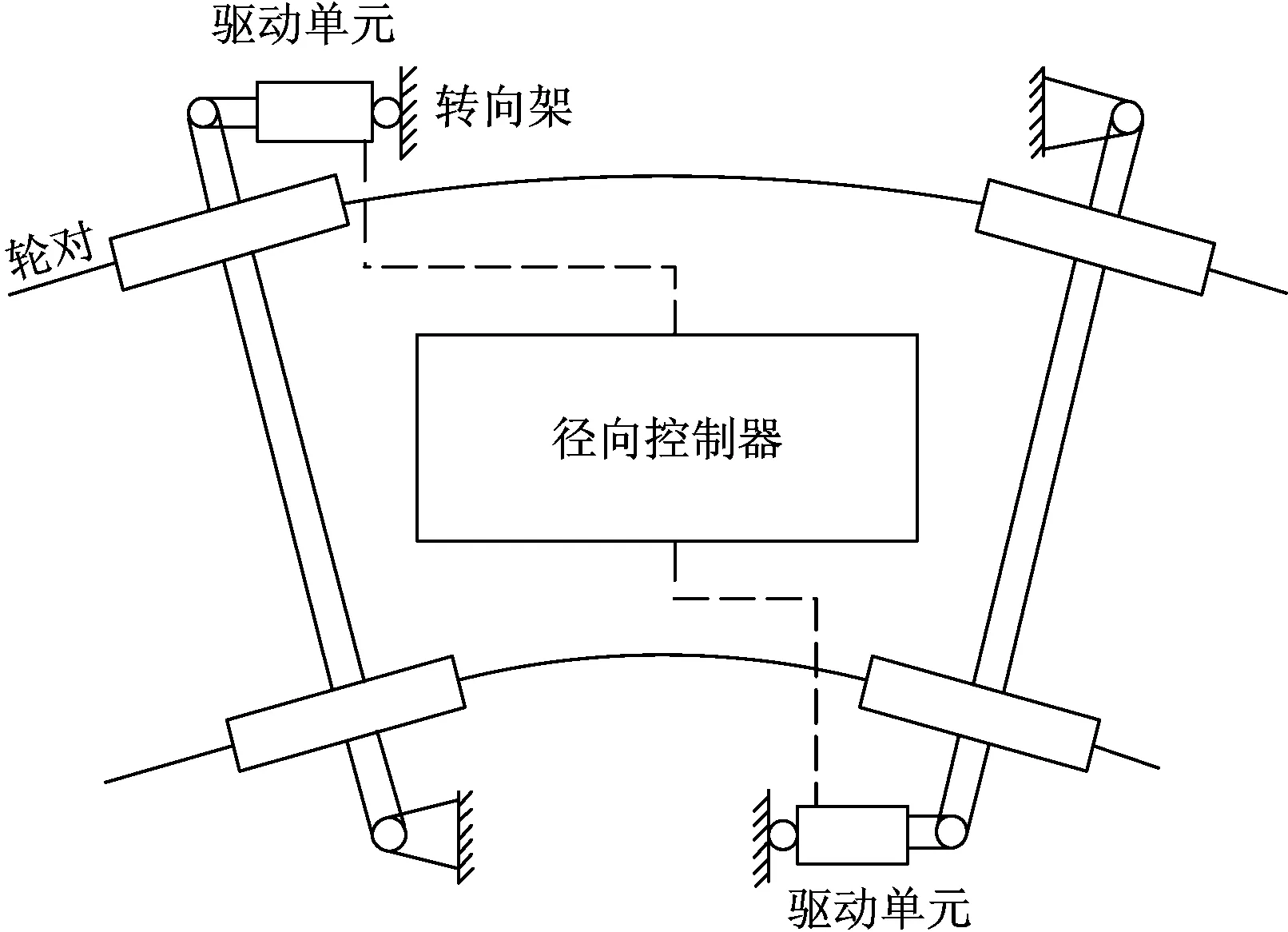

图2 方案一轮对齿轮箱状态位置

设作动器横向跨距为2 m,转向架轴距为2.5 m,列车径向通过最小曲线半径为200 m,考虑一定设计余量,则作动器推拉最大行程定为±15 mm。

2017年韩国化妆品对中国大陆出口同比增长23.1%,达129亿元。而经过一年的调整,以爱茉莉太平洋及LG生活健康为代表的韩妆企业迎来了新的曙光。2018年第二季度,二者化妆品业务销售额及营业利润均达到双位数增长,高端品牌表现亮眼。

本技术方案特点如下:

(1) 动作模式为单边作动器推拉轴箱。

(2) 正常工作时通过径向控制器统一管理,2套驱动单元的状态信息、故障信息、指令信息在径向控制器处汇总,从而实现单元间的信息互通。

(3) 如图2所示,当作动器单边驱动位移达到15 mm时,在联轴器处将产生约9 mm的附加纵向位移。

本方案动作模式为单边推拉轴箱。当某驱动单元故障时,系统若要满足轮对车轴回到无偏转角的被动位要求,需额外配备1套储能机构(如储能器),以提供备用动力。此举将降低整套系统的集成度,不利于系统的小型化。。

2.2 技术方案二

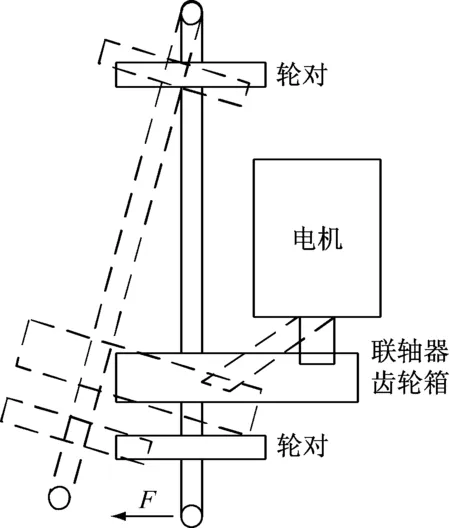

图3为方案二驱动单元布置架构。驱动单元连接转向架构架与轴箱。1个转向架配备的4套驱动单元,由1台径向控制器控制。正常工作模式下,4套驱动单元共同工作。

图3 方案二动作执行单元布置架构

作动器推拉最大行程为方案一的一半,即±7.5 mm。此种布局架构可降低驱动单元的功率,使其结构尺寸减小,便于系统集成。

本技术方案特点如下:

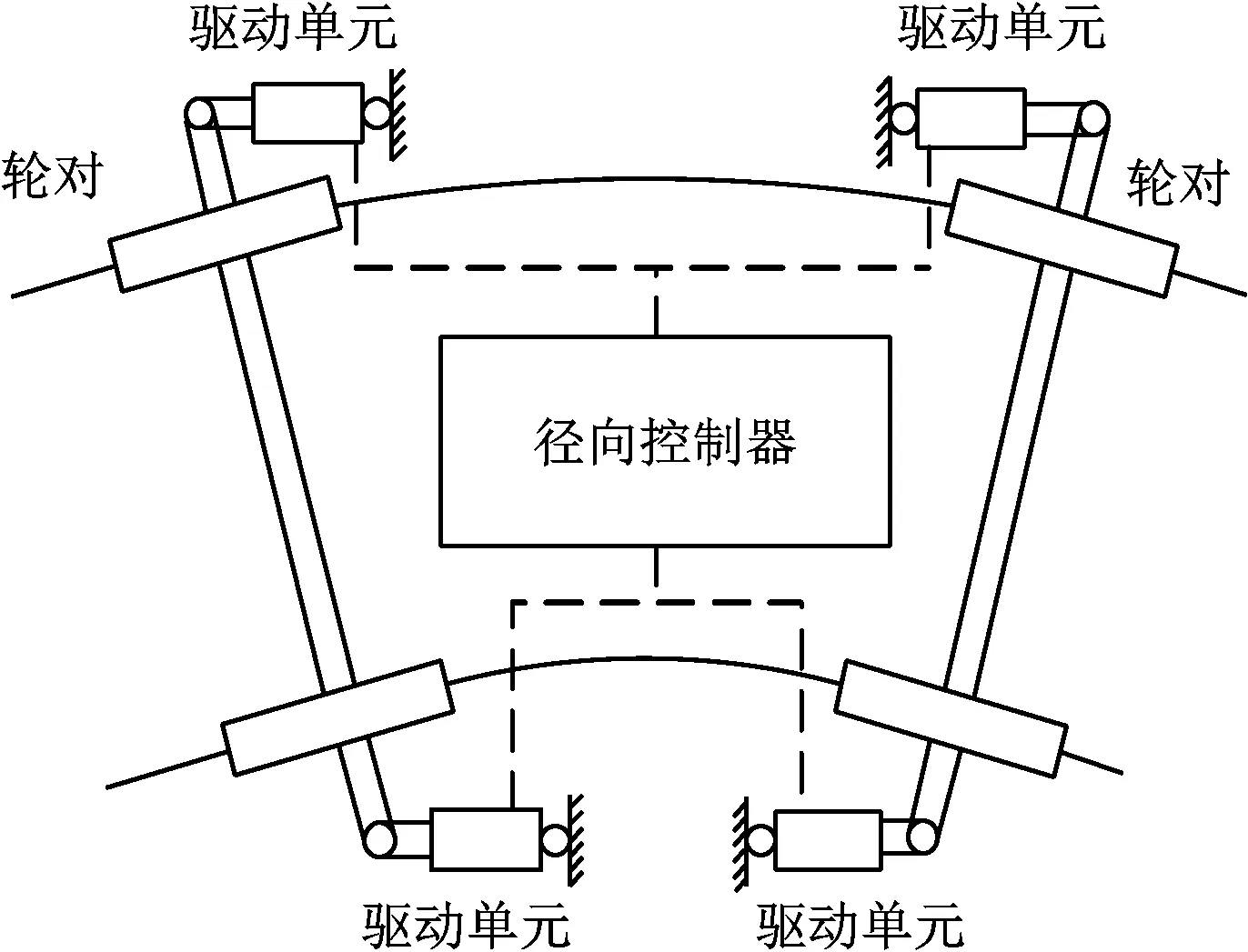

(2) 正常工作时,在径向控制器的统一管理下,4套驱动单元同时工作,促使轮对处于“八字”形径向位置。4套驱动单元的状态信息、故障信息、指令信息在径向控制器处汇总,以实现驱动单元间的信息互通。

(3) 当1个径向作动器发生故障后,该作动器自锁,停在故障位。径向控制器给同轴异侧作动器下达动作指令,使该作动器的输出位移与故障作动器相同。进而保证故障状态下,轮对轴能回到无偏转角的被动位。

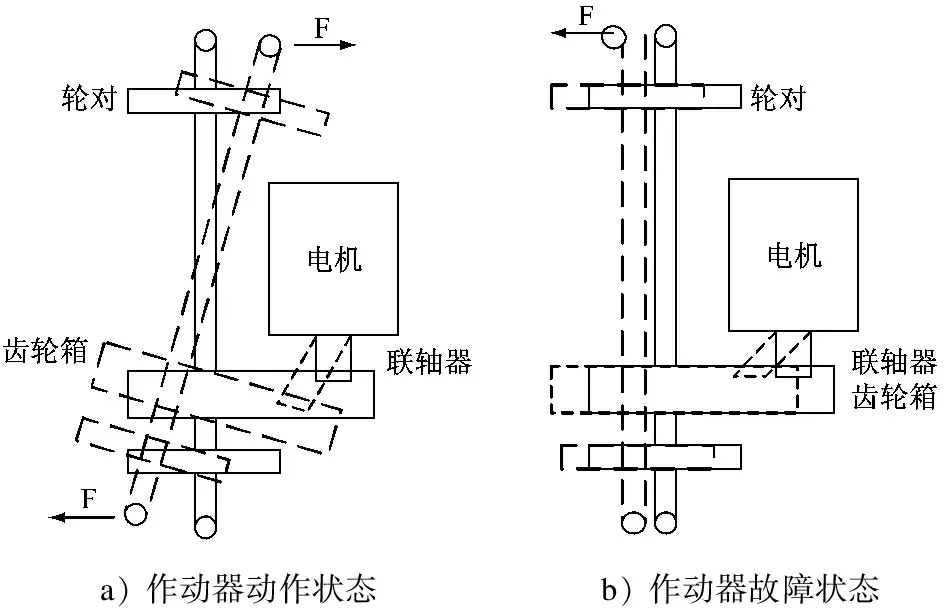

(4) 图4为作动器动作及故障状态时轮对齿轮箱的状态位置。当同一轮对上的2套作动器各动作7.5 mm时,轮对绕其中心线转动,处于径向位置,而在联轴器处产生的附加纵向位移为1.5 mm。当作动器在最大行程7.5 mm处发生故障而自锁时,同轴异侧正常作动器动作至故障侧相同位移,维持轮对无偏转角,即进入故障导向安全模式。此时,联轴器产生的附加纵向位移为7.5 mm,略小于方案一。

a) 作动器动作状态b) 作动器故障状态

图4 方案二轮对齿轮箱状态位置

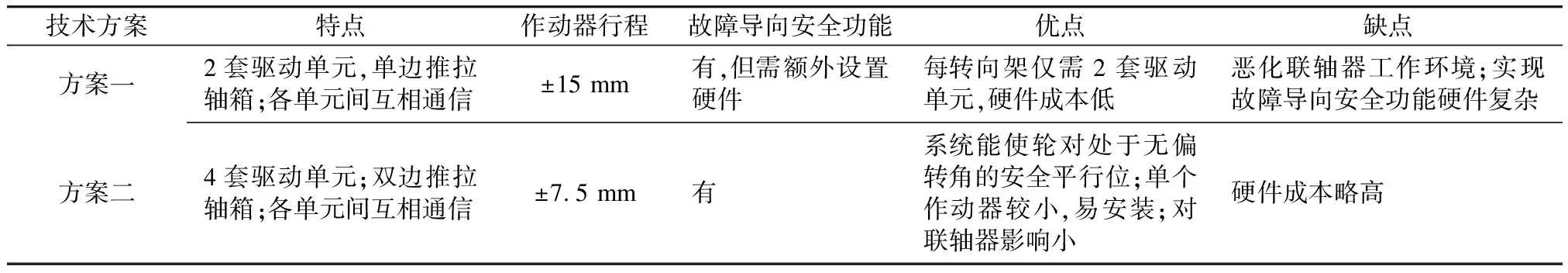

2.3 方案对比分析

表1为2种技术方案的对比汇总。由表1分析可确定,技术方案二为优选技术架构方案。此技术方案同时兼具如下优点:

表1 技术方案比较

(1) 具有可靠的故障导向安全功能,故障模式下可使轮对回到无偏转角的被动位。

(2) 工作及故障模式下对齿轮箱及联轴器的工作环境影响较小。

(3) 有利于作动器小型化及系统集成。

3 总体架构及故障导向安全

3.1 总体架构

结合上述优选的驱动单元技术方案,提出主动径向系统的总体架构。系统各部分故障导向安全的设计均在其基础上开展。

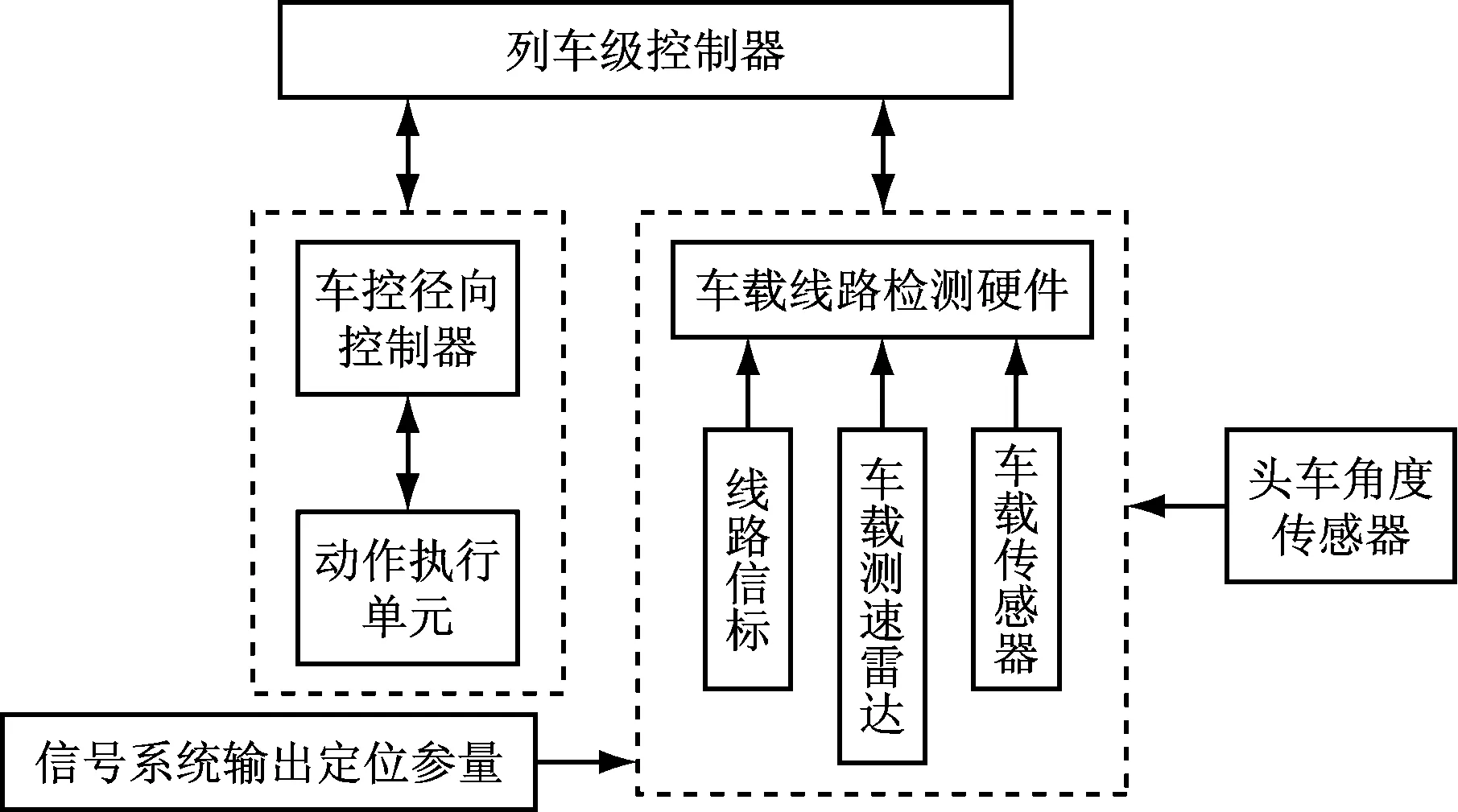

图5为系统总体架构[4-5],图中箭头表示信息的交互。由图5可知,列车级控制器从车载线路检测硬件处获取实时线路信息,进而运算产生动作位移指令,并将其下达给车控径向控制器;车控径向控制器指导驱动单元动作;驱动单元将位移反馈信号上传给上层系统。

图5 主动径向系统总体架构框图

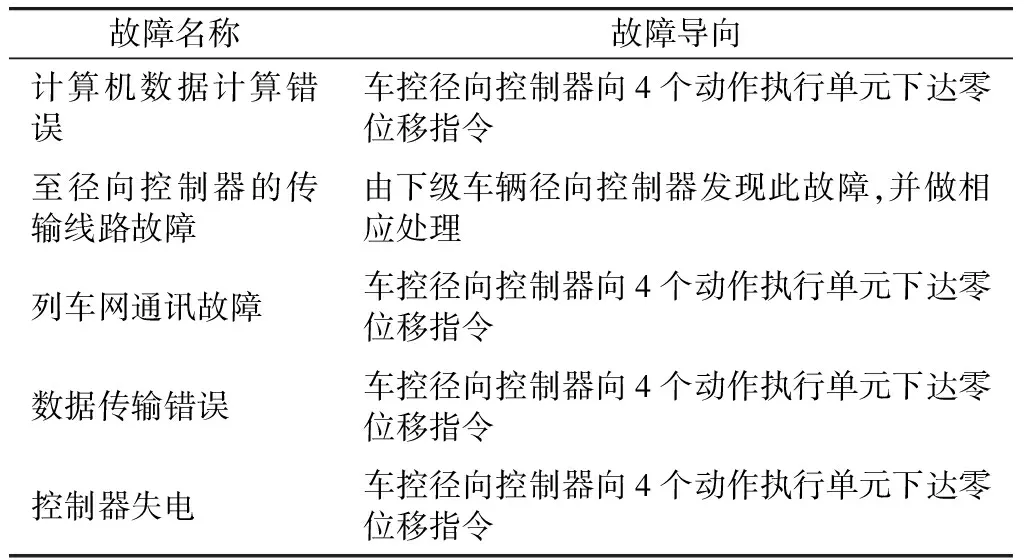

3.2 列车级控制器故障导向安全

全车配备了2个布置于头车的列车级控制器。二者间可进行数据互校,以提高系统冗余度。同时,列车级控制器应具有故障自诊能力。表2为列车级控制器可能出现的故障模式及相应故障导向方案。

表2 列车级控制器故障模式及相应故障导向方案

3.3 车控径向控制器故障导向安全

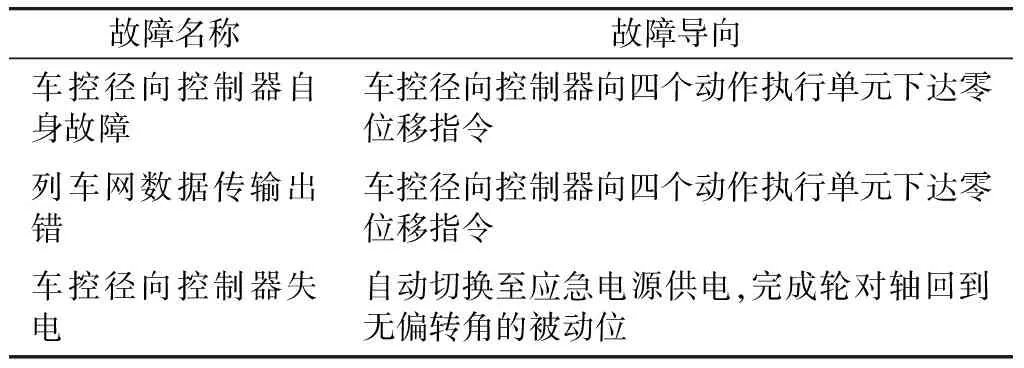

车控径向控制器从列车级控制器获取4个动作执行单元的动作位移指令。车控径向控制器应具有故障自诊能力。表3为车控径向控制器可能出现的故障模式及相应故障导向方案。出现故障后,系统需上传故障信息至列车级控制器。

表3 车控径向控制器故障模式及相应故障导向方案

3.4 车载线路检测硬件故障导向安全

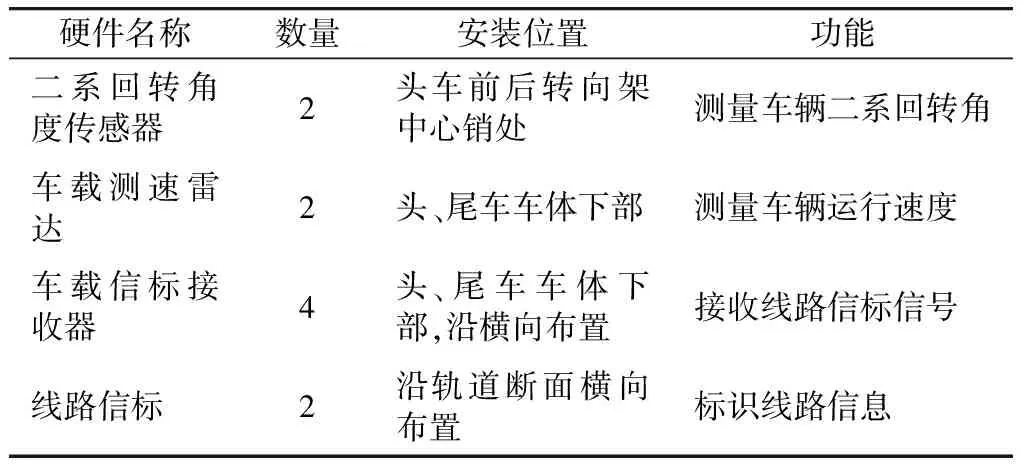

车载线路检测硬件由头车二系回转角度传感器、车载测速雷达、线路信标及车载信标接收器组成。所用硬件均基于冗余原则设置。表4为各硬件布置情况汇总。

表4 车载线路检测硬件汇总

列车级控制器实时获取各硬件传递来的信息,并对各硬件的2路信号进行数据校验,若一致,则进行径向控制器目标动作位移的计算;否则系统转入故障模式,各径向控制器目标动作位移输出指令置零。

3.5 驱动单元故障导向安全

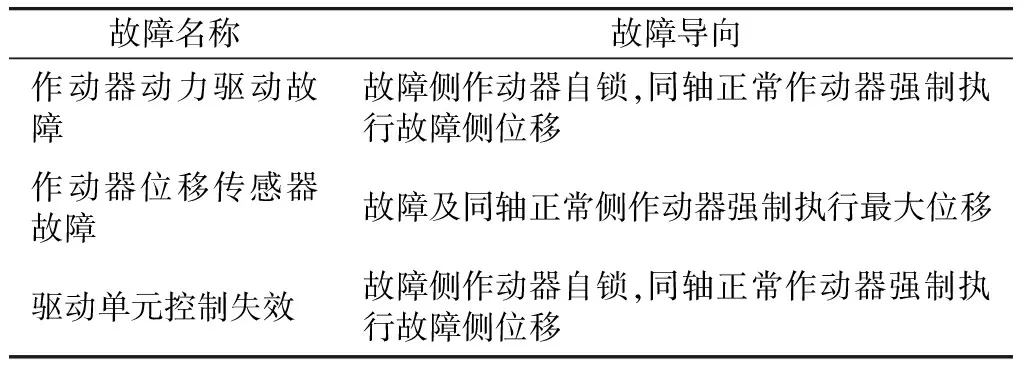

驱动单元应具有故障自诊能力。同一转向架上的驱动单元由车控径向控制器进行统一管理及状态监测,并可实现互相通信。表5为驱动单元可能出现的故障模式及相应故障导向方案。当出现故障后,驱动单元上传故障信息至列车级控制器。

表5 驱动单元故障模式及相应故障导向方案

4 结语

本文主要成果如下:

(1) 主动径向系统故障导向安全模式定义为转向架轮对轴回到无偏转角的被动位。故障状态下,轴距可能发生微小变化,仍可维持安全运行。

(2) 对比优选了1套适用于轨道交通车辆的主动径向系统驱动单元技术方案。

(3) 基于主动径向系统故障导向安全模式的定义,针对轨道交通车辆主动径向系统的每层级,设置了故障导向安全的技术路径。

上述成果增强了主动径向系统的安全性,提高了该系统的工程运用价值,可为主动径向系统的工程化运用提供了一定的参考。