330 kV变电站悬式绝缘子串炸裂原因分析

2018-09-26田革燊

田革燊,蒋 菲,李 军

(1.国网甘肃省电力公司,甘肃 兰州 730000;2.国网甘肃省电力公司电力科学研究院,甘肃 兰州 730000)

0 引言

瓷质绝缘子因其良好的电气绝缘和机械性能,加上相对较低的生产成本以及日趋成熟的制造经验,在电力系统中得到了广泛的应用。在我国电力系统中,高压输电线路、变电站架空母线普遍采用瓷质悬式绝缘子串进行导线固定和绝缘。由于绝缘子在运行过程中长期暴露在严酷的自然环境中,要承受各种电场、机械负荷、环境变化的考验,因此要保证其长期稳定的绝缘水平,就要求绝缘子不能由于环境和电负荷条件等变化而发生各种机电应力失效,进而引发各种安全事故。

下面以西北地区某330 kV变电站运行过程中发生的母线悬式绝缘子串整串炸裂事件为例,通过现场检测比对、实验室检测分析,以及生产安装过程追溯、返厂解体检查等手段,全方位、全过程分析查找绝缘子串炸裂的原因,为开展同类绝缘子质量问题的排查处理和整改防范提供科学依据。

1 事件介绍

西北地区某330 kV变电站330 kV母线扩建工程中,共安装使用XWP1-160瓷质悬式绝缘子串33串,单串23片组装。该330 kV母线扩建工程投运后第350天,其中1串330 kV悬式绝缘子串在08:35突然发生炸裂,母线保护装置差动保护动作,造成该站330 kV II母失压。经现场巡查及调阅监控视频确认,故障绝缘子串是在运行中整串自然炸裂,钢帽、瓷片、钢脚等散落在地面,母线局部自然下垂,炸裂绝缘子串与母线门型架的连接挂点处有放电痕迹。

2 调查检测

对绝缘子串炸裂事件进行现场勘查发现,整串绝缘子瓷件部分已全部炸裂成碎片,绝缘子钢帽内有放电痕迹,多数绝缘子钢帽因爆炸开裂。现场收集的炸裂绝缘子钢帽及瓷片如图1所示。

图1 现场收集的炸裂绝缘子钢帽及瓷片

根据现场勘查情况,初步判断爆炸的原因是绝缘子串中的低、零值绝缘子过多,引起贯穿性击穿放电,故障电流经过绝缘子钢帽内使其温升超过临界值,最终导致绝缘子串发生爆炸。

结合现场勘察情况,事件原因调查分析主要从现场检测比对、同批次绝缘子性能检测、生产过程追溯等方面展开。

2.1 现场检测比对

现场技术人员第一时间逐一对炸裂串同相母线另一侧的23片悬式绝缘子进行仔细检查,发现其中4片绝缘子钢帽有放电痕迹、5片绝缘子有沿面放电痕迹,随后对该串绝缘子进行了绝缘电阻测试。

根据DL/T 741—2010《架空输电线路运行规程》规定,“运行中的瓷质绝缘子,其绝缘电阻不得小于300 ΜΩ”。本次事件中与炸裂绝缘子串同相对侧的23片绝缘子中,测得低、零值绝缘子17片,仅6片绝缘子电阻测试合格。

对该站330 kV设备区所有带电绝缘子开展紫外成像检测,发现与炸裂串同批次安装的由同一供应商供货的另外24串绝缘子中,存在持续放电的有3串、间歇性放电的有5串。同步对站内其他厂家供货的39串绝缘子串进行了紫外成像检测,未发现异常放电情况。

根据现场对炸裂绝缘子串钢帽、瓷片的勘验结果,以及对同批次绝缘子串抽样进行绝缘电阻测试、全站绝缘子串紫外成像检测等结果综合判断分析,本次绝缘子串炸裂是由于同批次绝缘子均质量问题。根据上述调查分析的初步结果,为保证变电站安全运行,防止再次发生绝缘子串击穿或炸裂问题,运行单位立即组织人员对同批次安装的同一供应商供货的所有绝缘子串进行了更换。

2.2 实验室检测分析

2.2.1 绝缘电阻测试

为彻底查明本次绝缘子串炸裂的原因,将现场更换的同批次其他619片绝缘子送到实验室,逐一进行了绝缘电阻测试。检测结果为:合格绝缘子136片,低值绝缘子6片,零值绝缘子477片,低值、零值绝缘子占送检绝缘子总数的78 %。

2.2.2 拉力试验

通过拉力试验,对绝缘子的机械性能是否符合标准进行验证。从送检的619片同批次绝缘子中随机选取了2串共46片进行了拉伸负荷试验。采用80 kN试验拉力,试验时间1 min,被测试的绝缘子全部通过试验,证明该批次绝缘子机械性能符合标准要求。

2.3 生产过程追溯

通过查阅绝缘子瓷片的生产过程资料,对该批次绝缘子瓷绝缘件的生产加工过程进行了调查性追溯。通过详细核对有关记录资料,确认本批次产品的泥料、钢脚、钢帽、水泥胶合剂等原材料进厂验收(理化试验报告)质量跟踪记录文件齐全,证明绝缘子原材料质量控制过程符合相关要求。通过现场实地调研考察,对该批次瓷质绝缘子瓷件泥料成型及烧成后的工艺控制情况进行收资分析。随后对随机抽取的精泥水分测试表、成型湿坯尺寸规格检验记录、干坯水分测试表、出窑报告表、成瓷检验窑次报告综合表等资料进行核查,以及对悬式绝缘子产品抽查试验记录、出厂产品试验报告、XWP1-160高压线路耐污盘形悬式瓷绝缘子定型试验(型式试验)检验报告等相关过程资料、试验报告等进行审查,其结果均满足国家相关绝缘子试验标准要求。

2.4 返厂检测分析

根据事件调查需要,调查人员在现场被更换的同批次绝缘子中随机抽取了3片零值、2片低值、1片合格的绝缘子,共6片样品,送至原生产企业进行相关试验及解体检查。为保证调查分析的全面、客观,在对6片返厂的绝缘子样品进行试验前,调查人员随机选取了该厂家同型号的合格产品同步进行试验比对。

2.4.1 孔隙性试验

导致绝缘子绝缘性能较差的可能原因有2点:

(1) 相关污染物的集聚;

(2) 绝缘子本身的缺陷。

本次炸裂的绝缘子为防污瓷质绝缘子,且在投运后较短时间内出现批量绝缘劣化问题,因而在进行返厂专业检测分析时,首先对送样的1片零值绝缘子(试品编号3号)、1片低值绝缘子(试品编号5号)及厂家随机抽样的1片同型号合格产品(试品编号9号)同步进行了孔隙性试验。将测试绝缘子同时置于含重量1 %品红的酒精溶液中,在液压20 MPa下保压9 h后,取出试样进行烘干,击碎并观察断面品红渗透现象。试验结果显示:5号、9号试品瓷片断面无品红渗透现象,3号瓷片断面有品红渗透现象;这证明3号瓷片烧结致密度较低,瓷件孔隙率较大。

2.4.2 解体检查

鉴于孔隙率试验的结果,进一步对本次抽样的低、零值绝缘子样品进行了解体检查。解体检查结果发现,绝缘子钢帽与瓷件头部水泥胶合剂层有明显的气孔及孔隙。证明该批次绝缘子在制造生产过程中,胶装工艺质量控制存在漏洞,导致绝缘子胶合剂层产生吸湿性空隙。

2.4.3 理化分析试验

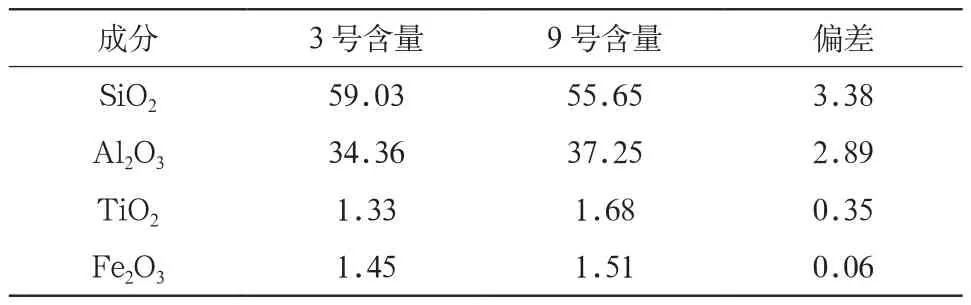

对零值绝缘子(试品编号3号)及厂家随机抽样的同型号合格产品(试品编号9号)瓷件进行了理化分析试验。化验结果表明:3,9号绝缘子样品部分材料成分存在较大差异,其中主要成分SiO2与Al2O3的偏差尤为明显。含量对比如表1所示。

表1 样品绝缘子材料成分含量对比表 %

2.4.4 工频耐压试验

当遇到雨、雪、雾、露等潮湿或沙尘等天气时,绝缘子表面污秽层中的电解质就会溶解、电离,导致污秽层电导率增加,绝缘子表面的泄漏电流会相应增加。由于绝缘子的形状、结构、尺寸以及绝缘子表面污秽层分布不均和潮湿程度不同等复杂因素的影响,绝缘子运行过程中表面各部位的电流密度不同,结果在电流密度大的地方会很快形成干燥带,干燥带的形成促使绝缘子表面的电压分布更不均匀,干燥带承受较高的电压。当电场强度足够大时,将产生辉光放电,继而产生局部电弧,电弧有可能熄灭,也有可能发展。当局部电弧不断发生和发展,达到或超过临界状态时,电弧就会贯穿绝缘子两极,产生闪络放电;闪络停止后仍能恢复正常状态。但是,当绝缘子在运行中长期存在放电情况时,会加快其绝缘劣化的速度。劣化达到一定程度,将导致绝缘子的绝缘电阻变小、泄漏电流变大,从而促进绝缘子放电通道的构建,导致更强烈的放电现象,严重时会造成击穿。因此,从本次更换下来的与炸裂绝缘子同批次生产的绝缘子中,挑选了前期各项检查均合格的绝缘子进行了工频耐压试验。当试验电压升至60 kV时,绝缘子被击穿,未能达到标准规定的工频耐压(80 kV,1 min)要求。

3 事故原因分析

通过对本次炸裂的悬式绝缘子残件、同批次产品进行多项深入全面的试验检测及比对分析,得出本次330 kV悬式瓷质绝缘子串运行中炸裂事件的主要原因有以下几个。

(1) 该批次瓷质绝缘子在生产制造过程中质量控制存在较多问题。部分原料配比偏差较大,焙烧控制过程中,氧化还原反应过程不到位,造成部分绝缘子瓷件致密度不够,存在极其微小的吸湿性孔隙;另外,钢帽与瓷件粘合环节胶装工艺质量控制不严格,水泥胶合剂层存在明显的气孔及孔隙。

(2) 在绝缘子挂网运行后,由于绝缘子存在吸湿性孔隙,大气中的雨水及雾气中的水分子等渗入瓷件及水泥胶合剂层的孔隙中,造成绝缘子绝缘性能降低。加之事发前当地出现较长时段的连续阴雨天气,加剧了绝缘子的劣化速度,产生大量低、零值绝缘子。

(3) 由于吸湿劣化产生了大量低、零值绝缘子,绝缘子串在承受高电压情况下泄漏电流变大。当泄漏电流发展成大电流并通过绝缘子内部时,绝缘子劣化程度进一步加剧,电流损耗进一步变大,其电导损耗和极化损耗转变的热能急剧增加,引起钢帽内温度迅速升高。大量的热量使得绝缘子温升迅速达到临界值,使其所受内部应力超过自身机械强度,最终造成绝缘子串整体炸裂、脱落掉串。

4 结论及建议

本次绝缘子串炸裂事件反映出绝缘子生产企业产品质量意识不强、生产加工全过程质量控制不到位、产品质量检测把关不严等问题。同时,也暴露出变电站工程物资进场验收、质量检验等各环节把关不严等诸多问题。针对这些问题,对防范同类事件重复发生提出如下建议:

(1) 对该变电站同批次绝缘子全部进行更换;

(2) 开展所有在建输变电工程绝缘子采购使用情况专项排查,对该供应商供货的同类绝缘子产品全部进行更换;

(3) 在对全省所有220 kV及以上变电站的悬式绝缘子串进行专项红外、紫外零值检测排查时,发现在运绝缘子存在类似批量劣化问题的,应立即予以更换;

(4) 对入网瓷质悬式绝缘子供应商产品唯一标识进行收集汇总,加强对瓷质悬式绝缘子的到货验收、质量检测等工作,防止违规转包、贴牌生产和供应绝缘子等情况发生;

(5) 修订完善输变电工程乙供材料的授权范围、采购流程、质量管控等管理要求,明确所有输变电工程乙供材料必须优先选用合格供应商及其相关产品;

(6) 全面加强工程质量全过程监督管理,严把设备材料供应商的资质审查以及到货验收、抽样检测关,保证入网材料质量,提升电网本质安全水平。