650 MW核电汽轮机高压缸外缸贯穿性裂纹处理

2018-09-26张兴田赵冬冬黄少华

刘 伟,张兴田,赵冬冬,黄少华

(中核核电运行管理有限公司,浙江 嘉兴 314000)

0 引言

某核电厂4台650 MW核电汽轮机系国产的HN650-6.41型核电凝汽式汽轮机,单轴四缸六排汽,包括1台高压缸和3台低压缸,带中间2台汽水分离再热器。高压缸为双层结构,由高压外缸和高压内缸组成,均为合金钢铸件,材料选用抗腐蚀性能较强的ZG15Cr2Mo1,可以保证寿命期内不需补焊。

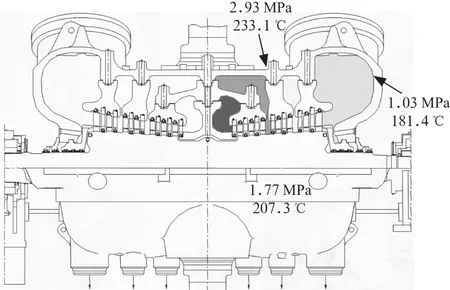

高压缸通流为双分流对称分布,高压转子安装有正反各7级叶片,相应的静叶则由正反各3个隔板套组成。其中1级隔板套安装于高压内缸上,2,3级隔板套安装于高压外缸上。高压缸阀前的新蒸汽参数为:压力6.41 MPa、温度279.9 ℃、湿度5 %。通过高压转子做功后的排汽参数为:压力1.03 MPa、温度181.4 ℃、湿度12.7 %。高压内缸和隔板套的结构布置使高压外缸划分为3段不同的承压区域,如图1所示。

1 缺陷介绍

1.1 缺陷产生

该核电厂4号机组于2012年1月投入商业运行,之后于2013年和2014年年初分别进行了2次换料大修。2014年4月初,4号机组在某次小修再次启动后,首次发现高压缸底部保温层滴水。

2014-06-28,4号机组执行汽轮机调门试验(试验过程中机组降至50 %额定功率运行),试验结束后机组升功率过程中,高压缸底部漏水量有增大趋势,并且排汽口的保温层也明显渗出水迹,怀疑漏水来自该处法兰漏汽。

2014-09-07,4号机组再次进行调门试验,9月9日试验结束后提升功率,9月10日凌晨发现高压缸调端靠左侧(从汽轮机往发电机看)的保温层出现直径约1 cm的小孔并喷出蒸汽。9月11日,拆开漏汽部位保温层后发现,高压外缸上缸体出现长约90 mm的贯穿性裂纹,裂纹沿竖直方向经2处转折,蒸汽通过裂纹持续喷出。根据图1的高压外缸承压分布,裂纹区域蒸汽压力1.03 MPa、温度181.4 ℃、湿度12.7 %,该部位的缸壁设计厚度为80 mm。

图1 高压外缸承压分布

1.2 缺陷分析

鉴于机组正在满功率运行,无法进入缸内检查,根据缺陷产生的部位和裂纹形式,分析认为产生缸体裂纹的原因可能有以下2点。

(1) 高压外缸体内部铸造缺陷萌生并逐渐扩展成贯穿性裂纹。4号机组首次大修期间(2013年1—3月),对高压外缸上缸内壁进行目视检查,发现缸体内表面存在夹杂、砂眼、肉瘤、缺肉等共30处缺陷。对缺陷进行打磨补焊处理,经渗透检测(penetration testing,PT)检查合格;但目视和PT均为表面检查,不能检出高压外缸缸体的内部缺陷,例如常见的缩松、裂纹、夹渣、夹砂、铸造应力等缺陷。

(2) 高压外缸支撑杆与外缸壁的焊缝部位产生裂纹。为增强高压外缸缸体强度,高压外缸内部2端各装有6根支撑杆,每端左右2侧各对称布置3根。支撑杆与高压外缸同材质,均为ZG15Cr2Mo1,长980 mm,直径90 mm。

支撑杆在外缸体完成翻砂铸造后再进行装配。首先对拟安装支撑杆的外缸壁加工Φ90.5的通孔,然后将支撑杆装入通孔,内端通过螺纹与外缸体内部结构相连接,外端与外缸体外壁齐平并焊接,支撑杆布置如图2所示。根据现场对裂纹定位,裂纹可能位于高压缸调端海侧的第2根支撑杆与外缸壁焊缝处。

图2 支撑杆布置

1.3 安全评价

按照计划,4号机组将于2015年1月进行换料大修,距离发现裂纹还有近4个月的时间。对于高压缸是否能在接下来的4个月时间内安全运行,经过多方讨论,形成以下意见。

(1) 对于金属构件,主要有渐进性变形(载荷超过Rp0.2——规定塑性延伸强度)、过度变形(载荷达到某一极限导致的变形无限制增大)、塑性失稳(壁厚减薄所致)、疲劳(渐进性开裂)和快速断裂(脆断)等5种失效模式。高压外缸材质为低合金珠光体耐热钢(ZG15Cr2Mo1),室温Rp0.2不小于275 MPa,高压外缸缺陷部位工作在塑性温区(1.03 MPa,181.4 ℃工况下ZG15Cr2Mo1脆性转变温度为38.7 ℃),在缸体裂纹处工作条件下的失效模式为疲劳(渐进性开裂),即疲劳裂纹萌生和扩展的疲劳累计损伤过程,发生脆性开裂及瞬间失稳的可能性较小。

(2) 根据疲劳裂纹扩展理论和工程经验,疲劳裂纹主要在交变应力(温度循环和应力循环所致)作用下扩展。在交变的拉、压应力作用下,裂纹相应经历锐化、钝化过程,每交变1次,裂纹深度增加1个Δα。运行稳定载荷(常数值应力)对疲劳裂纹扩展的影响有限。裂纹缝隙的漏汽(蒸汽流)也可能对现有裂纹尖端起到一定的钝化作用。在运行参数相对较低的情况下,交变应力的幅值较小。因此,判断不会发生快速断裂。

(3) 根据高压外缸缸体结构及裂纹位置(壁厚均匀且无配合密封面),即使缸体裂纹继续扩展,也不会造成无法修复的情况发生。

1.4 监督运行

根据以上意见,4号机组高压缸进入监督运行状态,继续维持满功率运行,同时采取以下操作。

(1) 为进一步限制温度循环和压力循环所致的交变应力的幅值,4号机组不参与节日期间电网升降负荷调峰,退出一次调频。

(2) 鉴于调门状态良好,为减小交变应力幅值较大的疲劳循环次数,在距离停机大修的近4个月内不再安排调门试验。

(3) 主控操作员加强对汽轮发电机组的监视,重点监督轴承振动、缸体差胀、轴承金属温度等运行参数是否出现异常变化。

(4) 为防止高压缸裂纹漏汽突然增大,蒸汽漏入汽轮机前轴承箱而导致润滑油乳化,将汽轮机润滑油主油箱负压在控制范围内由-700 Pa调低至-430 Pa,同时加强对润滑油油质化验的频率。

(5) 设计专用工装将泄漏蒸汽引导至带液位显示的集水槽内,通过观察积水量变化来判断裂纹发展趋势。使用3 mm厚的不锈钢板制作导流工装和带排水阀的集水槽,要求导流工装的配合面规整,安装导流工装时使其尽量与外缸壁贴合,并使用钢丝对导流工装进行绑定;确认牢靠后覆盖保温层,再次用钢丝将保温层进行固定,最后涂抹石膏层。导流工装示意如图3所示。导流工装安装后,高压缸漏汽基本都被收集至集水槽内,由专人每天将排水阀关闭1 h,监测收集到的漏水量,测量导流工装的温度,完成后再打开排水阀;根据漏水量和温度等数据掌握裂纹发展趋势。

图3 导流工装示意

通过近4个月对高压缸漏水量的连续监测,直至大修停机前,高压缸漏水量稳定在34 L/h左右,高压缸裂纹也没有明显扩展。

2 处理方案准备与仿真分析

2.1 处理方案准备

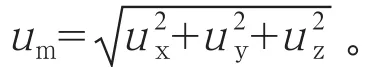

处理方案主要按照停机检查裂纹、机械打磨裂纹、焊接修复裂纹和焊后无损检查的顺序进行。首先采用机械方法(角磨机打磨等方法)打磨裂纹,边打磨边观察(采用渗透探伤检查缺陷),直至裂纹缺陷全部消除。然后根据DL/T 753—2001《汽轮机铸钢件补焊技术条件》标准要求,采用机械打磨方式制备U型坡口。焊材选用ENiCrFe-3焊条(Φ2.5)、ERNiCr-3(Φ1.6),经过350 ℃,2 h烘干。焊前采用火焰预热,坡口及其周围150 mm范围内温度必须在100—150 ℃。焊接方法为手工氩弧焊打底。手工电弧焊填充,焊接工艺参数如表1所示。焊后检查采用机械打磨方式,对焊接修复后的焊缝进行表面打磨,去除焊缝余高,利用液体渗透检验方法对修复后的焊缝及其周围母材进行检验。若发现超标缺陷,应及时打磨去除缺陷,重新焊接,直至全部合格。

2.2 有限元仿真

为分析焊接修复工作对高压缸缸体产生的焊接变形和残余应力分布,采用有限元建模和热源加载方法进行仿真计算。温度场分析及位移场分析采用直接耦合的方法进行,缸体单元采用热力耦合单元。在焊缝位置及孔的位置单元尺寸较小,约1—2 mm,其他位置为20—50 mm,节点规模约10万个,高压外缸有限元模型如图4所示。

图4 高压外缸有限元模型

焊接时壳体内的温度场非常不均匀,焊道内的压缩塑性变形必然导致壳体在焊完后出现残余变形。焊后残余相对位移

其中:ux,uy,uz分别为 X(轴向)、Y(竖直)、Z(横向)方向的位移。为降低焊接变形,采用分段焊、控制层间温度的方法,模拟了焊道长度为70 mm情况下,打底焊+填充焊的温度场、应力场、位移场。由于分段焊焊道短,总的热输入累积效果小,因此将产生较小的位移和变形,这种控制变形的方法广泛地应用于焊接变形控制技术。分段焊后的相对位移显示是在焊接区的位移值较高,最大位移值为0.26 mm

除焊缝以外,焊接修复产生的最大位移在汽缸外轴封处;而位移最易造成漏汽的是轴封处缸体中分面的竖直方向变形,因为此处变形过大将直接导致缸体中分面间隙过大而漏汽。通过有限元仿真计算出缸体中分面的竖直方向变形量,最大位移为0.12 mm,可以通过调整螺栓预紧力消除此间隙。

表1 焊接修复工艺参数

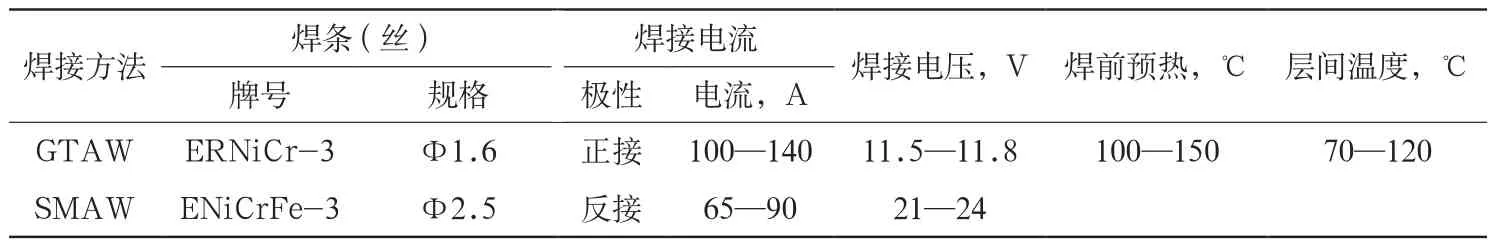

3 缺陷处理

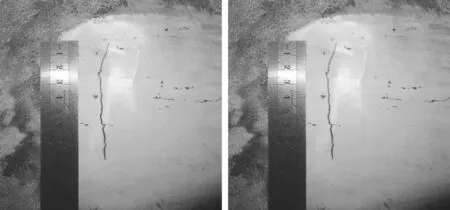

4号机组于2015年1月初进行换料大修,停机后确认裂纹处于高压缸支撑杆及支撑杆焊缝区域,判断裂纹起源于缸体内部支撑杆与缸体焊缝根部,并向外扩展至支撑杆与缸体母材。高压外缸吊出后开始对裂纹进行打磨,打磨过程中发现裂纹已由纵向向横向延伸,其中纵向最大打磨长度约190 mm,最大宽度约65 mm,深度约50 mm,基本已位于支撑杆焊缝根部位置,但缸体部分仍有裂纹缺陷存在;横向打磨长度约165 mm,宽度约51 mm,深度约50 mm,也还有缺陷存在。裂纹打磨如图5所示。

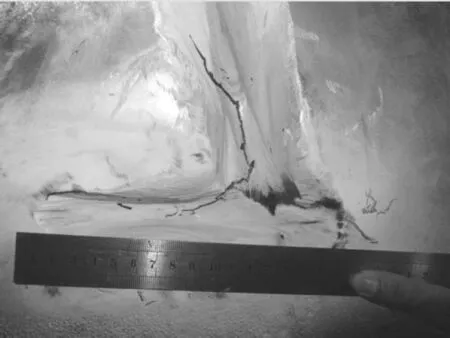

将高压外缸吊回,检查、记录中分面间隙(未安装中分面螺栓),整圈中分面间隙全部记录后将高压缸再次吊出,对高压缸其他支撑杆缸体外表面部位进行金相检查时意外发现,2根支撑杆所在区域的缸体外表面有缺陷存在,分别是调端海侧第1根和电端海侧第2根支撑杆。缺陷如图6所示。从调端海侧第1根开始编号,3根存在裂纹缺陷的支撑杆编号分别为1号、2号和8号。

图5 裂纹打磨照片

新发现的缺陷导致高压缸裂纹处理的工作量进一步增大,为了确保在大修工期内保质保量完成裂纹处理工作,立即引入专业机械加工技术人员和设备。先在需修复的支撑杆外围镍基冷焊1块带中间孔的圆板,再将气动式镗床固定于圆板上,对支持杆焊缝进行机械挖除和打坡口。这样大大缩短了工期,提高了修复质量。

图6 共模缺陷

1号、2号和8号支撑杆焊缝挖除和坡口修磨工作结束后,转入焊接修复工序。焊接前,在高压缸2端各架设3块百分表,在修复区域的缸体近端密封面和远端密封面,各自对称布置2只百分表监测缸体纵向形变;在调端缸体侧面选择2处平整的立面,各自布置1只百分表监测缸体横向形变,检查确认百分表固定可靠读数调零。焊接预热达到焊接工艺要求的温度后开始进行焊接修复,氩弧焊打底后进行手弧填充焊接,每隔约12 mm的层间进行PT渗透检测检查,每隔1 h记录1次百分表读数,百分表读数变化较大时停止焊接。

高压缸所有支撑杆部位缺陷均焊接修复完成后(48 h后PT合格),将高压缸第2次扣回检查中分面间隙。百分表监测焊接完成后的缸体最大变形量为0.22 mm,分别为焊接修复处的近端纵向变形和调端的远端纵向变形。第2次扣回后的中分面间隙在电端陆侧轴封处变大(由0.20 mm增加至0.25 mm),在调端海侧轴封处变小(由0.25 mm减小至0.10 mm)。最终焊接修复完成,如图7所示。至此,4号机组高压缸裂纹修复工作结束。

图7 裂纹修复完成效果

4 结束语

4号机组高压外缸贯穿性裂纹修复后至今,无论是缸体中分面还是支撑杆部位,再未出现任何漏汽问题,证明裂纹处理的前期准备和现场处理工作及时、有效。通过引入专业机械加工技术和设备对支撑杆焊缝进行挖除和打坡口,大大缩短了工期,提高了修复质量,为后续处理此类缺陷积累了经验。