基于PSD的矿用车平衡轴支座螺栓失效仿真分析

2018-09-26王淼黄森王滢郭云飞金开

王淼,黄森,王滢,郭云飞,金开

基于PSD的矿用车平衡轴支座螺栓失效仿真分析

王淼,黄森,王滢,郭云飞,金开

(陕西汽车控股集团有限公司,陕西 西安 710200)

针对某矿用自卸车平衡轴螺栓早期失效问题,以该型自卸车车架为研究对象,重点关注平衡轴连接螺栓。以Hyperworks平台建立有限元模型,对车架进行基于功率谱密度的随机振动疲劳分析。结果表明:螺栓在垂向激励载荷作用下受到的等效应力最大1值为698 MPa,位于内侧螺栓处,换算为3应力值为2094 MPa,远不满足材料40Cr强度要求,即造成螺栓早期失效的原因是随机振动激励下,螺栓强度不足。提出改进建议:加强平衡轴螺栓的连接强度。经过市场验证,改进措施取得了良好的效果。

螺栓失效;车架;随机振动;功率谱密度PSD

前言

平衡轴是重型载货车平衡悬架重要的组成部分,是钢板弹簧的固定点,也是骑马螺栓固定钢板弹簧的中心。一般来说对平衡悬架的要求是车辆在制动和驱动时两轴间轴荷转移少,尽量使得作用在车架上的载荷分散。平衡轴在其中起着重要的承载力的作用。

矿用车使用工况一般都比较恶劣,多数情况都是在非公路超载工况下使用。目前矿用车螺栓早期断裂问题仿真分析一般多是从静强度的角度分析强度是否足够,本文从随机振动的角度探究螺栓早期失效的原因。

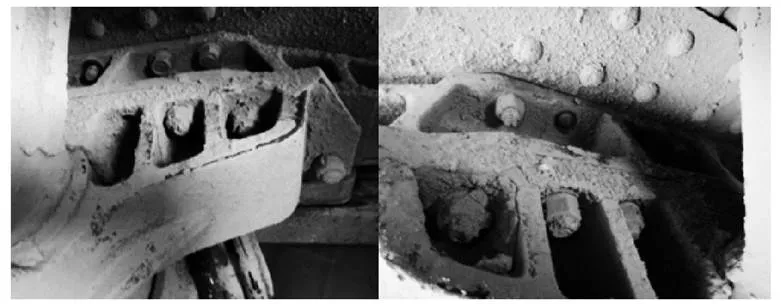

本文研究的此车型是在某矿厂使用,在类似于搓板路的路面行驶,单趟2km左右,基本无上下坡工况,行驶车速40km/h,装载45T矿石,日工作时间20小时左右。此工况下,行驶5-10天后,平衡轴连接螺栓批量出现断裂(如图1)。

图1 螺栓断裂图

1 有限元模型的建立

建立有限元模型是在几何模型基础上,将其用有限个且能真实地描述连续几何体的单元,对连续几何模型进行离散化。

本文所研究的车架采用前板簧、后平衡悬架结构,主要由横梁、纵梁和连接板等结构组成。其中,平衡轴螺栓螺柱、平衡轴及支座使用3D单元建模,车架使用2D单元建模,悬架、轮胎、驾驶室质量、动力总成质量、车桥等使用1D单元模拟。

车架材料为510L,平衡轴、支座材料为ZG310-570,双头螺柱材料为40Cr。详细参数如表1。

表1 车架材料参数表

2 静强度分析

选取平衡轴螺栓受拉力作用最大时为其危险工况即车架对角扭转时的工况,为强度校核工况。

2.1 约束和载荷边界条件

取左前轮、右后两轮抬高150mm,以模拟车架满载扭转工况。车架模型约束为右前轮约束XYZ三个自由度,左后两轮约束Z向自由度,左前轮右后两轮加Z向150mm的强制位移。载荷条件是沿Z方向加载-1g的加速度。

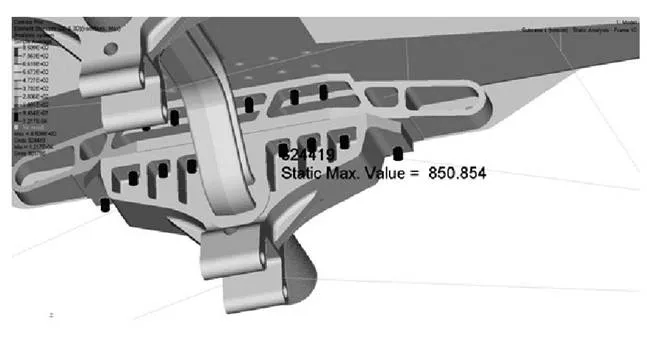

2.2 静强度分析结果

利用HyperWorks 平台的RADIOSS 求解器进行有限元静强度分析。得到平衡轴螺栓最大应力为850.85MPa,位于平衡轴支座连接螺栓中部节点824419位置,如图3 所示,未超过材料的强度极限980Mpa。

图3 静强度分析结果

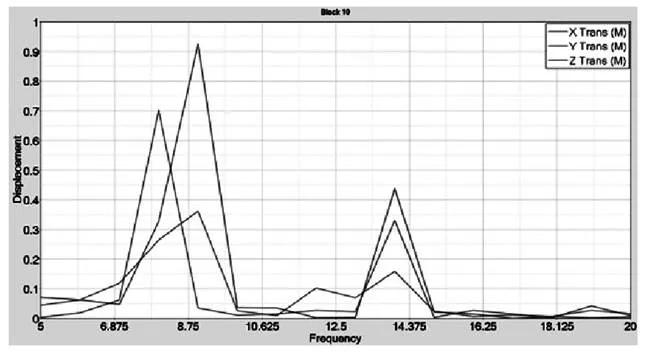

3 频率响应分析

在车轮端加载单位位移激励,考虑一般路面激励的范围,以0-20HZ扫频的方法对车架进行频响分析。得到螺栓处的响应如下图4所示。

图4 螺栓处的位移频率响应

由图4可知在频率为8.8Hz左右时,螺栓处的位移响应很大,可能处在共振状态。

4 随机振动疲劳

4.1 车架随机振动疲劳求解方法

随机振动疲劳寿命是通过nCode软件计算得到。nCode进行随机振动寿命分析需要有限元软件的谐响应分析结果。因此,在hyperworks中先进行车架在单位位移激励下的谐响应分析。在z方向施加单位位移激励,对车轮端进行固定,求解得出谐响应分析的应力应变结果。将得出的应力应变结果导入nCode中进行下一步的随机振动疲劳寿命分析。

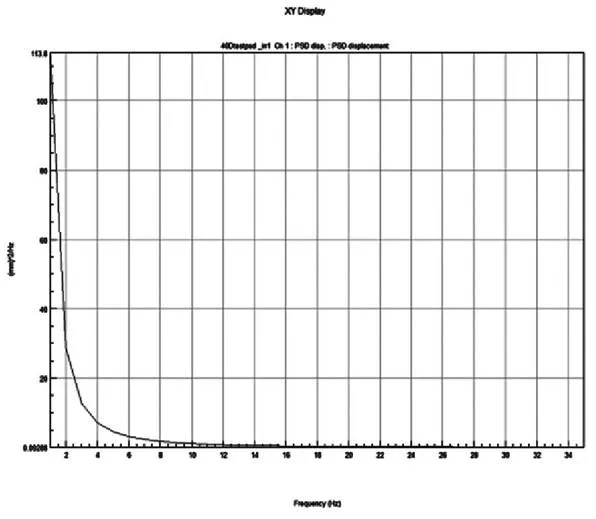

图5 40km/h D级路面位移功率谱度

随机振动载荷在时间历程上每个时刻幅值都不同,取某段时间历程计算随机振动疲劳寿命很难代表全时间历程的疲劳寿命,而功率谱密度容易获得并且可以代表全时间历程的载荷过程,因此在随机振动过程中采用功率谱密度(PSD)表示载荷历程计算随机振动疲劳寿命。

依照市场反馈的本车行驶路面,本文取40km/h的D级路面的位移功率谱密度作为激励源,在计算车架模态的基础上选取0-35Hz的功率谱密度进行随机振动疲劳分析。

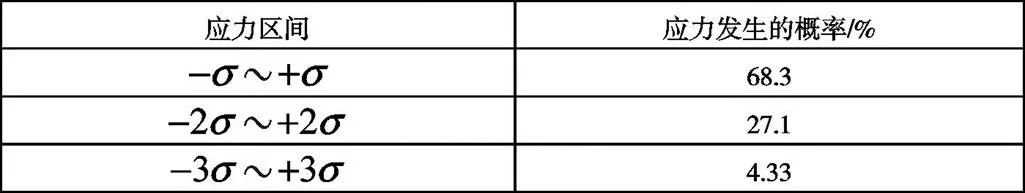

随机振动是基于概率统计方法的一种近似仿真手段,对于随机振动的应力计算,采用高斯三区间法统计,见表2。

表2 三区间法统计值

4.2 车架随机振动疲劳求解结果

在ncode中,求解得到车架平衡轴连接螺栓应力云图,如图6和所示。通过应力结果云图可以看出,螺栓在z向激励载荷作用下受到的等效应力最大1σ值为698 MPa,位于内侧螺栓处,换算为3σ应力值为2094 MPa,远不满足材料40Cr强度要求。

图6 平衡轴连接螺栓应力云图

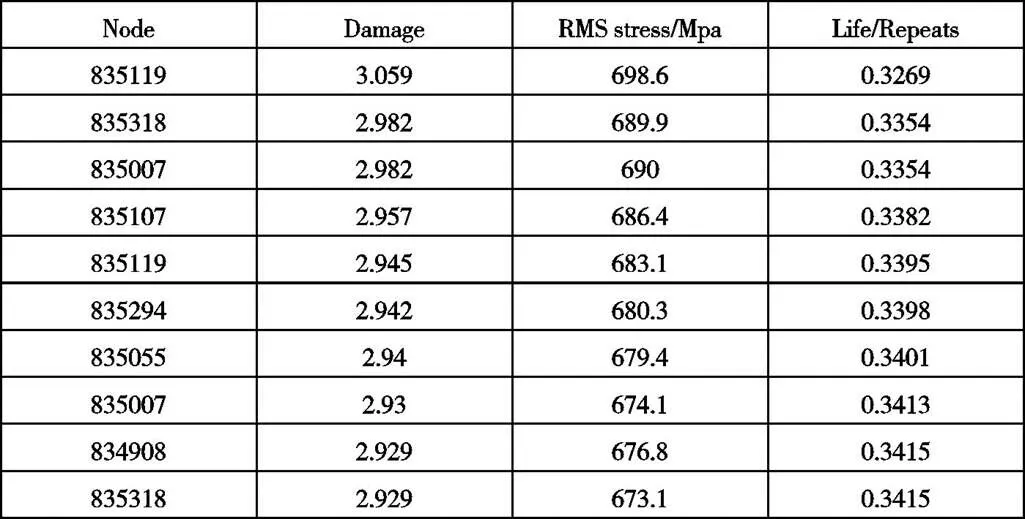

表3 随机振动疲劳结果

选取螺栓和螺柱上疲劳寿命最短的一部分节点的结果如表3所示,许多节点处的3σ应力远超材料的抗拉极限,并且随机振动寿命非常短,与此车反馈的5-10天平衡轴连接螺栓断裂的情况一致性很高。

5 结语

根据仿真分析的结果,为该车型提出了后续改进方案,加强了平衡轴螺栓的连接强度,用同样的仿真手段先行验证了振动疲劳寿命,并推广到市场,再无类似的短时间内平衡轴连接螺栓批量断裂问题的出现。从实践的角度验证了仿真结果的正确性。

本文仿真分析以某矿用车平衡轴螺栓为分析对象,构建了该矿用车车架的有限元模型,对其进行了静强度分析;并在此基础上将路面位移功率谱密度作为输入激励,进行随机振动分析,推断了螺栓失效的原因。

为类似故障诊断的问题提供了一个新的分析问题的角度,不仅要考虑静强度设计,还要考虑随机振动响应特性对结构寿命的影响,从此角度进行仿真分析,有效的缩短了市场问题反馈的周期,为后续同类问题的研究提供了参考。

[1] 黄军,王瑞杰等.点焊结构在随机振动环境下的疲劳寿命研究[J].机械科学与技术,2017,36(12):1838-1842.

[2] 曹宾,王振宏等.基于位移功率谱密度的车架随机振动研究[J].新技术新工艺,2014,(6):87-90.

[3] 韩锋钢,张思泉等.某车用电池箱随机振动仿真分析[J].机电技术, 2016.(4):9-12.

[4] 修瑞仙,肖守讷等.基于PSD方法的点焊轨道客车车体随机振动疲劳寿命分析[J].机械,2013,40(8):27-31.

Simulation analysis for failure of mine vehicle balance shaft support bolts based on PSD

Wang Miao, Huang Sen, Wang Ying, Guo Yunfei, Jin Kai

( Shaanxi Automobile Holding Group Co., Ltd., Shaanxi Xi'an 710200 )

In order to solve the problem of early failure of the balance shaft bolt of a mine dumper, the research object of this type dumper frame is to focus on the balance shaft connection bolt. A finite element model based on Hyperworks platform was established to analyze the vehicle frame random vibration fatigue based on power spectral density. The results show that the bolt under the action of vertical excitation load by the equivalent stress of the biggest 1value of 698 MPa, is located at the inside of the bolt, conversion is 3stress value is 2094 MPa, far did not meet the requirements of 40 cr material strength, that is, the cause of premature failure of the bolts is under random vibration excitation, the bolt strength is insufficient. Suggestions for improvement: strengthen the connection strength of balance shaft bolts. After market verification, the improvement measures have achieved good results.

bolt failure; frame; random vibration; power spectral density

B

1671-7988(2018)18-127-03

U467

B

1671-7988(2018)18-127-03

CLC NO.: U467

王淼,就职于陕西汽车控股集团有限公司,主要从事汽车NVH相关工作。

10.16638/j.cnki.1671-7988.2018.18.043