一种新型液化天然气低温固定球阀结构设计

2018-09-22,,,

,,,

(1. 凯喜姆阀门有限公司,浙江温州 325024;2. 兰州理工大学 温州泵阀工程研究院,浙江 温州 325102)

作为一种高效、清洁能源,液化天然气(LNG)近年来备受青睐,其在全球范围内的生产和贸易日趋活跃,每年以约12%的速度快速增长,正在成为世界油气工业新的热点,欧美国家都在大规模兴建LNG接收站[1-2]。目前国内建设的LNG接收站,其关键部位配置的超低温阀门主要从国外进口。国内生产的低温阀门,在结构和密封性能方面普遍落后于进口阀门。大力推进 LNG超低温关键阀门国产化进程,通过推广将其应用到 LNG 工程项目中,对提升阀门制造企业自身的技术进步,保障国家能源战略安全,都有着重要的意义[4-6]。因此设计出具有自主知识产权,同时技术性能足以取代进口产品的低温、超低温阀门,就显得更加的必要和迫切[3]。

1 低温固定球阀设计说明

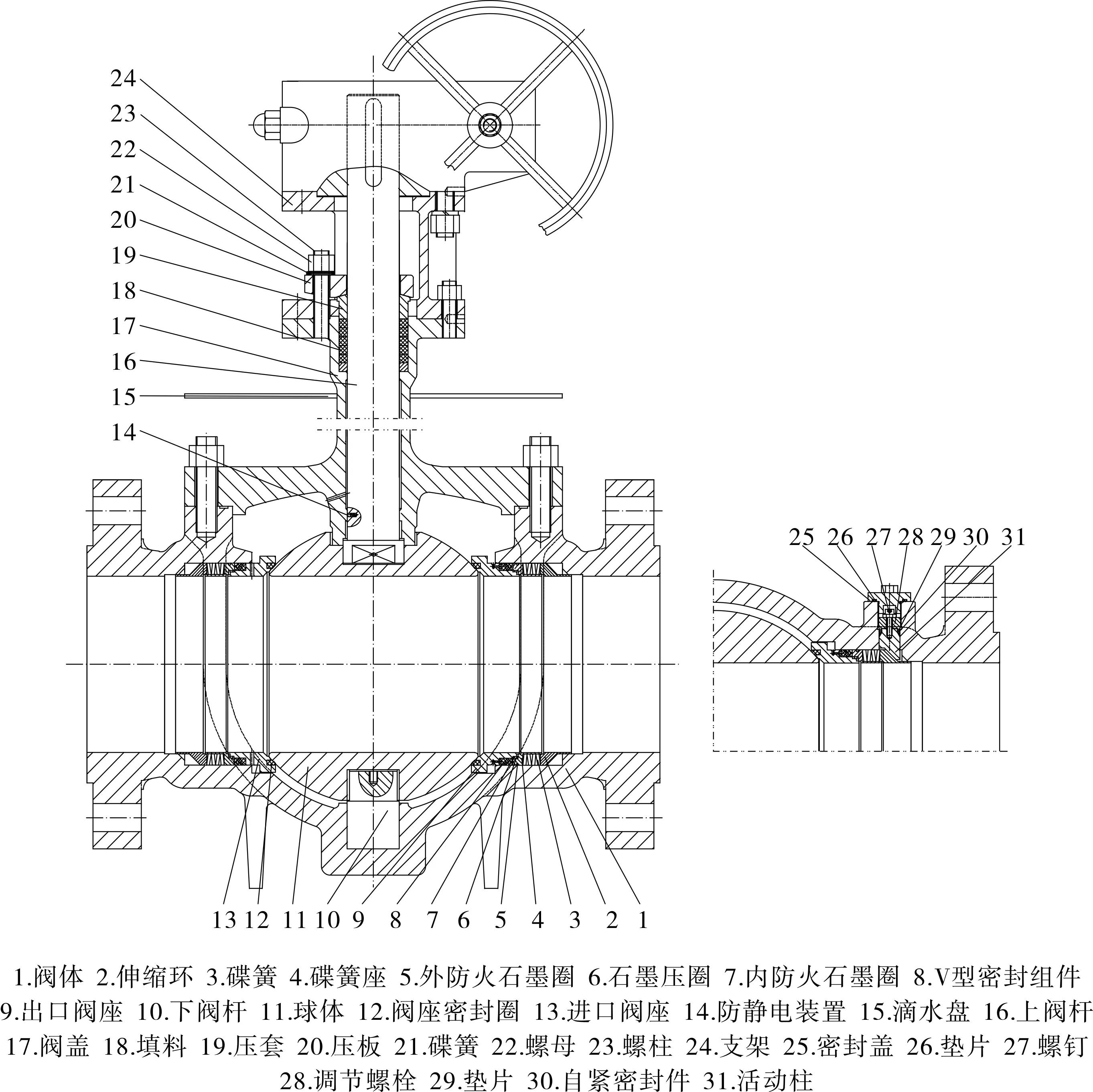

新型低温固定球阀结构见图1,主要由阀体、伸缩环、碟簧、碟簧座、外防火石墨圈、石墨压圈、内防火石墨圈、V型密封组件、出口阀座、下阀杆、球体、阀座密封圈、进口阀座、防静电装置、滴水盘、上阀杆、阀盖、填料、压套、压板、碟簧、螺母、螺柱、支架、密封盖、垫片、螺钉、调节螺栓、垫片、自紧密封件、活动柱等零部件构成。

阀体设有流通通道,球体设置在阀体的流通通道内,与阀杆联动连接。球阀的两侧设有阀座,阀座与球体之间设有阀座密封圈,阀座与阀体之间设有V型密封组件。球体两侧的阀座分别为进口阀座与出口阀座,其中进口阀座设有泄压孔,此泄压孔连通阀体中腔与阀体一侧的流通通道。阀座、V型密封组件与阀体内壁轴向滑移配合,V型密封组件与阀座的方向设置有预紧弹性装置。

图1 新型低温固定球阀结构

低温固定球阀还设有外部调节装置。外部调节装置包含伸缩环、活动柱、自紧密封件及调节螺栓。活动柱径向装在阀体上,其一端与阀体的外调节螺栓连接,另一端为一斜面并伸入阀体内,并与伸缩环斜面配合,伸缩环另一端与碟簧相抵。预紧弹性装置包括碟簧、碟簧座。碟簧座一端与V型密封组件相抵,另一端放置碟簧。阀座的一端设有密封凸台,与球体密封配合。密封凸台与球体的密封面处喷涂有一层硬质合金,可形成密封。阀座与碟簧座上设有防火石墨密封圈,使其具有防火性能。

低温固定球阀采用以上设计方案,使靠近进口一端的流体通道与阀体中腔连通,而靠近出口阀座一端的流体通道则与阀体中腔形成密封,当阀体中腔内的压力异常升高时,其压力能够及时并充分地泄放到管道内,使压力与管道内的压力保持一致。此设计具有结构简单、泄压及时、泄压效果好的特点,而且不会对阀门密封造成影响,密封效果好,不易泄漏[7]。

2 低温固定球阀主要结构设计与计算

2.1 阀体结构

综合考虑低温阀门使用的温度、应力以及管道收缩产生的收缩应力,阀体应优选整体铸造或锻造成型。为防止温度变化应力集中对阀体的破坏,阀体壳体应圆滑过渡避免有尖棱、尖角和凹槽等。阀体壁厚可参考ASME B16.34[8]选取,再加上工艺和介质腐蚀等因素的附加裕量即可。阀体中法兰可根据GB 150.1~150.4—2011《压力容器》[9],按承受内压的筒体端部进行设计和验算。

2.1.1筒体端部结构确定

筒体端部计算用简图见图2。图中相关尺寸的计算公式如下。

图2 筒体端部计算用简图

Db≥D6+1.5dB

(1)

D5≥Db+1.8dB

(2)

hS≥(1.3~1.5)dB

(3)

r≥0.8δn

(4)

h≥hS+0.5dB(α=30°)

(5)

h≥hS+dB(α=45°)

(6)

式中,Db为中法兰螺栓中心圆直径,D5为筒体端部外径,D6为筒体端部密封面外径,dB为螺栓公称直径,hS为螺孔有效螺纹深度,δn为阀体厚度,h为端部外缘长度,r为筒体斜边与阀体的圆角,mm。

2.1.2应力校核

M=1/6.28[(δn-C2+D7/3)FD-(Db-2DG/3)F-(Db-DG)Fp]-pCD7HgJ0

(7)

J0=JC-Hg/2

(8)

(9)

IC=2(I1+A1a12+Ig+Agag2)

(10)

(11)

A1=hB

(12)

Ag=(Hg-h)(δe+B)/2

(13)

a1=J1-JC

(14)

ag=JC-Jg

(15)

B=(D5-D7)/2-C2

(16)

(17)

(18)

J1=Hg-h/2

(19)

(20)

δ=δn-C2

(21)

σm=M/Zg

(22)

应力校核时,σm<[σ]即合格。

式中,M为筒体端部纵向截面的弯矩,N·mm;C2为阀体腐蚀余量,D7为法兰内直径,DG为垫片压紧力作用中心圆直径,Hg为筒体端部总高度,J0为筒体端面计算截面形心与筒体端面高度中心距,JC为筒体端部组合体形心矩,a1为矩形部分形心与组合体形心距,ag为梯形部分形心与组合体形心距,h为筒体端部外缘长度,B为矩形部分的宽度,δe为阀体有效厚度(δe=δ),J1为矩形部分的形心距,Jg为梯形部分的形心距,δ为阀体计算厚度,mm;FD为作用于筒体端部内径向截面上的流体压力(FD=0.785D72pC),F为流体压力引起的总轴向力,Fp为操作状态下需要的最小垫片压紧力,N;pC为公称压力,σm为筒体端部纵向截面的计算弯曲应力,[σ]为筒体端部许用弯曲应力,MPa;Zg为筒体端部纵向截面的抗弯截面系数,mm3;IC为筒体端部组合段的惯性矩,I1为矩形部分的惯性矩,Ig为梯形部分的惯性矩,mm4;A1为筒体端部矩形部分面积,Ag为筒体端部梯形部分面积,mm2。

2.2 加长阀盖及滴水盘设计

在低温工况下填料会随着使用时间的延长而逐渐失去弹性,进而引发介质渗漏,导致填料处结冰。填料处一旦出现结冰现象,阀杆在开关过程中就会被填料损伤,引起严重的外漏。因此在通常情况下,均要求保证低温球阀的填料温度在0 ℃以上,这就要求对应阀盖必须为加长型。低温球阀加长阀盖的加长程度可参照BS 6364《低温阀门》[10]和MSS SP-134《低温阀门及其阀体/阀盖加长体的要求》[11]进行确定。

根据低温球阀的使用工况,往往需要对加长的阀盖设置滴水盘[12]。滴水盘能够阻止管道内的低温能量传递给填料,同时也能阻止阀门上部的冷凝水滴到阀门及保温层上,从而有效消除结冰现象及其对阀门使用和维修的影响。滴水盘的大小可根据使用要求加以确定,通常其外径大于中法兰螺栓即可。滴水盘的高度可参见JB/T 12621—2016《液化天然气阀门 技术条件》[13]确定。

2.3 填料防松动设计

低温球阀填料通常为柔性石墨或PTFE,这两者的膨胀指数均要高于金属。当常温装配的阀门在低温下使用时,常因填料的收缩比填料函与阀杆的收缩大而出现间隙,进而产生外漏。为防止此种情况的发生,就要求对填料预紧螺栓加上1组或多组碟簧,来补偿填料在低温下出现松弛的情况,保证阀门填料处不发生泄漏。

2.4 腔体泄压设计

温度升高时,低温介质由液态转变为气态,在此过程中伴随着气体的集聚膨胀。以LNG为例,其液态转变为气态时体积膨胀比约为1∶600。因此低温阀门的体腔泄压必不可少。

为保证低温介质能够完全、快速泄放,在本低温固定球阀阀盖上设计了泄压孔,使阀杆与阀盖间隙处低温介质汽化时能快速排向阀体中腔。同时在进口阀座处开有泄压孔,使阀体中腔汽化的低温介质能迅速地排放到管道中(图3),保证低温固定球阀的安全运行。

图3 低温球阀腔体泄压结构示图

2.5 复合密封阀座设计

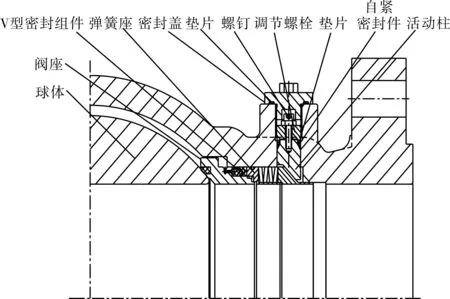

低温固定球阀采用软硬复合密封结构,复合密封阀座结构见图4。

图4 低温球阀复合密封阀座结构示图

低温球阀的球体和阀座凸台均喷有硬质合金,并进行过研磨,可保证其能够形成密封。阀座上开有一凹槽,其中镶有一阀座密封圈,阀座密封圈材料为PCTFE。

在使用时,阀座密封圈先与球体接触,并形成密封。当阀座密封圈磨损或介质力过大使阀座密封圈变形时,阀座密封凸台与球体接触,即形成了软硬复合密封效果。这样既能很好地保证阀座的密封性能,同时还能有效保护阀座密封圈,使阀门阀座能有效保证密封状态。

2.6 阀后双活塞设计

低温固定球阀的阀座结构采用双活塞设计[14],见图5。

当介质流向如图5a所示时,有pS1 图5 低温球阀阀座双活塞结构简图 低温球阀在线可拆卸结构见图6。 图6 低温球阀在线可拆卸结构简图 当低温固定球阀出现内漏或零件损坏时,因其为上装式结构,不需把阀门整体拆卸下,即可对阀门内部零件进行更换和维修。拆卸步骤为:①拧下密封盖和置于其中的垫片。②拧松螺钉并将其取下。③拧松调节螺栓,并将其取出。④取出自紧密封件上的垫片和自紧密封件。⑤取出活动柱,使阀座及V型密封组件处于松弛状态。⑥松下中法兰螺栓与螺母,取下阀盖以上部件以及阀杆。⑦用塑料棒或铜板轻轻敲动阀座使其往后退,直到球体能够取出。⑧取出球体、阀座和需要维修及更换的零件。阀门的装配过程为拆卸过程的逆过程。 低温球阀输送的均为易燃、易爆的介质,并且阀座密封圈为聚三氟乙烯,在阀门的开关过程中,金属与非金属的摩擦会有静电产生,因此在低温阀门中必须设防静电装置。在低温固定球阀阀杆与球体处设置一防静电装置,确保球体与阀杆的电连续性。在阀杆与阀杆配合处设置另一防静电装置,确保阀杆与阀盖及阀体的电连续性(图7)[15]。 图7 低温球阀防静电结构简图 随着LNG的广泛使用,低温固定球阀需求也日益增加。目前低温固定球阀主要还是依赖进口,国产化效果不佳,即使是进口的低温固定球阀也经常出现内漏问题。要提高低温固定球阀的密封性能,可以从以下几个方面着手:①研制新型结构,使低温固定球阀具有更可靠的密封性能。②采用PCTFE、改性PTFE作为阀座密封圈时,应对其在低温下的收缩加以限制,或对其收缩用其他密封件补偿。③研制新型的低温密封材料,解决低温下非金属件的收缩问题。为避免非金属密封件收缩而导致泄漏,密封面为金属密封将是一种趋势。

2.7 在线可拆卸设计

2.8 防静电装置设计

3 结语