加热炉汽化管段流速计算流程及过程数据优化

2018-09-22,

,

(北京航天石化技术装备工程公司, 北京 100166)

加热炉是煤化工及炼油工业装置常见的加热设备。在某些加热炉,如减压炉、延迟焦化炉等运行过程中,炉管内的烃流体会在工艺流程控制下,在特定的管段发生部分汽化,实现原料油中轻组分与重组分的分离。烃流体在加热管内的汽化程度是衡量炼油装置拔出率的重要指标,其高低主要受进料的油气分压和进料温度影响。较低的烃分压或者较高的介质温度都能提高炼油装置的拔出率。由于受结焦的限制,油品温度能够提高的程度有限,更多炼化企业和煤化工企业通过提高油品汽化率来提高油品拔出率,某些煤化工企业加热炉的出口介质汽化率很高,可以超过80%。汽化的发生使加热炉中流体以气液两相状态存在,这增加了加热炉工艺计算的复杂性。加热炉汽化管段计算涉及气液两相流体,包含压力平衡、相平衡、热平衡等多个物理化学计算环节,以及管内流体的流速和流型、炉管尺寸等因素的交互影响,需要制定迭代计算流程并对部分过程数据进行人为干预和调整。文中介绍了加热炉计算中的炉管内流速计算和流型判定方法,并通过实例示范了计算方法的应用流程和过程数据调整的具体处理方法。

1 加热炉汽化管段流速计算及流型判定方法

1.1 加热炉汽化段流速计算

管段中流速采用均相法公式计算[1]。

式中,um为气液两相的混合流速,m/s;qVL为液相体积流量,qVg为气相体积流量,m3/s。

1.2 加热炉汽化段临界流速计算

管段中流体的临界流速按下式计算[2]:

式中,uS为临界速度,m/s;p为计算截面的压力,MPa(G);ρm为计算截面的气液混合物的密度,kg/m3。

1.3 加热炉汽化段流型判断

1.3.1流型预测

两相流的流型主要取决于气液两相的流速,气液两相的物理性质,如密度、黏度及界面张力等对流型也有一些影响[2]。首先,在汽化管段,无论水平管还是垂直管,管段内液节流是不允许的。其次,水平管段内的两相流流型采用Baker流型图预测[3-4],预测结果分为泡状流、塞状流、液节流、层状流、波状流、环状流以及喷雾流。在各种流型中,气相和液相以不同的形式存在。泡状流中,液相为连续相,气相为弥散相。喷雾流中,气相为连续相,液相为弥散相。塞状流及液节流中,液相为连续相,气相为间断相。层状流、波状流、环状流中气液两相均为连续相。再次,垂直管内的两相流流型采用Griffith和Wallis提出的流型图预测,预测结果分为气泡流、液节流、泡沫流和环雾状流[5]。其中,液节流的预测结果较为保守。

1.3.2流速高限

加热炉汽化段管段出口部分是流体在管内流动的流速最高点,此流速高限为不超过临界流速的90%。实际流速不可能超过临界流速,如果计算结果超过临界流速,多余的压力能以涡流损失的形式消耗掉,表现为压降在极短的管段上突变[6]。

1.4 加热炉汽化段流速计算流程

FRNC-5PC是PFR公司开发的国际通用的加热炉设计软件。用户可输入油品的蒸馏曲线或者虚拟组分,软件生成油品的相关物性。用户也可输入油品的相关物性,软件在计算过程中自动调用。计算时,可以固定出口条件出口温度T1、压力p1及汽化率e1,计算入口条件入口温度T2、压力p2及汽化率e2,在计算过程中必须同时满足相平衡、热平衡及压力平衡。相平衡即油品的汽化率与压力和温度存在着对应关系[7]。油品种类确定后,温度及压力与汽化率一一对应。

热平衡计算的目的是迭代计算出管段的入口温度T2。此温度下管内油品的吸热量与管外烟气的放热量平衡。管外烟气的放热量按该管段所处位置的炉管表面热强度计算,也可以按照辐射室平均热强度计算。管内的吸热量计算中关键参数是管内的内膜传热系数。FENC-5可以采用Sieder-Tate准数方程式、API 530[8]推荐方法以及沸腾-流型计算方法计算管内的传热系数。当两相流处于核态沸腾控制的泡状流、塞状流以及环状流等区域时,沸腾-流型计算方法更适合于管内两相流的内膜传热系数计算[5]。

在出口压力p1已知的条件下,计算出管段的压降,就可以求得进口的压力。计算压降的方法很多,常用的有均相法[9]和Dukler法[10]两种。Dukler法是国内外常用的两相流计算方法,适用于水平管及立管。

上述计算过程对应的程序框图见图1[11-12]。由于影响计算过程的参数较多,而且参数之间相互影响,因此在应用此流程时需要多次试算。加热炉试算时,需要设计人员根据经验及专业知识对结构及热工参数的合理性进行判定。每次程序迭代计算跳出后,设计人员都需要对流速是否超限以及管内流型进行判断,即流速高限及低限的判断。如其中任何一项不满足要求,则需改变结构重新进行迭代计算。结构优化后流速改变会导致压力平衡计算结果、相平衡计算结果、热平衡计算结果、此点临界流速及流型的改变。

图1 加热炉汽化段流速计算流程

2 煤化工减压炉计算实例

2.1 工艺技术分析

以某煤化工项目减压炉为例进行计算说明。此项目加热炉加热的油品为极重的煤焦油,目的是采用减压渣油生产针状焦。此煤焦油极易结焦,当加热炉出口汽化率为80%时,拔出率大约为20%。为了保证拔出率,需要介质具有较高的热焓,所以只能提高介质的汽化率。此减压炉炉管布置依然采用的是逐级变径的方式,但是工艺参数的变化对最后1组炉管选择的合理性及经济性有较大的影响。所以,有必要把加热炉的工艺计算与整装置的工艺计算相互结合考虑,才能得到合理的机械结构及优良的性能。

2.2 工艺计算

2.2.1工艺数据输入

此减压炉用于50万t/a煤焦油加氢项目,炉中加热介质为煤焦油。煤焦油的相对密度为1.041,煤焦油的实沸点蒸馏数据见表1。

表1 煤焦油的实沸点蒸馏数据

按表2输入减压炉设计工况和校核工况工艺物流数据。

表2 加热炉设计工况和校核工况工艺物流数据

2.2.2管束结构参数输入

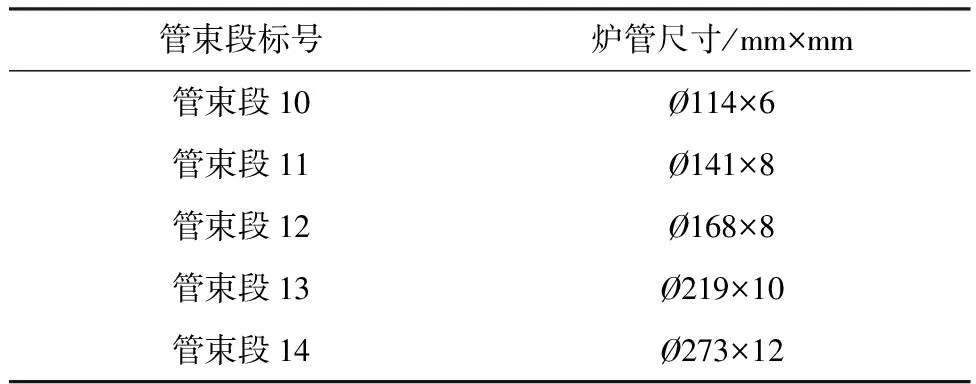

汽化段炉管为立式、单面辐射,油品分为2流路,管束段标号及尺寸见表3。

表3 汽化段管束段标号及尺寸

一般加热炉中加热炉介质为纯液相或者纯气相,炉内炉管基本采用等径的形式,不必采用逐级扩径的形式。但是,减压炉虽然进口为纯液相,但出口一般有真空度,为气液两相流状态。随着加热的进行,压力的降低,管内油品的汽化率不断升高。由于介质相态的改变,导致纯相加热炉与减压炉的布管方式有所不同。

油品在减压炉炉管中加热,当加热到泡点条件时,油品开始汽化。在随后的流动过程中,吸收的热量一部分使油品温度继续升高,余下的部分使油品汽化。逐级扩径的目的就是降低压降,使油品的泡点温度降低到油品的裂解温度以下,基本实现等温汽化[13-14]。

初步确定管路的扩径方案,需要设计人员具有一定的经验。首次输入结构数据进行计算,参照输出的热力参数、流速及流型等进行分析,如果参数不合适,需要重新修正结构数据进行再次计算,直到参数满足工艺要求。常见的扩径方案有:Ø89—Ø152—Ø219—Ø273,Ø141—Ø168—Ø219—Ø273及Ø168—Ø219—Ø273—Ø325等。但是,以上建议并不是最终结果,最终结果是否合理需要根据计算参数最后确定。

对于汽化段的最后1根炉管,设计原则是在充分保证汽化率以及不超过临界流速的前提下尽量使用小炉管。一味追求扩径增大汽化率会使油膜温度升高,增加结焦趋势[15]。

2.2.3计算结果输出

设计工况各根炉管热力参数计算结果见表4,校核工况1各根炉管热力参数计算结果见表5,校核工况2各根炉管热力参数计算结果见表6,管段末端计算结果见表7。

表4 设计工况各根炉管热力参数计算结果

表5 校核工况1各根炉管热力参数计算结果

表6 校核工况2各根炉管热力参数计算结果

表7 管段末端(14号管段)流速计算结果

2.3 结构合理性分析与判定

分析表4~表6的计算数据可知,无论在设计工况还是校核工况下,外径Ø114 mm、Ø141 mm、Ø168 mm、Ø219 mm等规格炉内换热管中介质的流速及流型都能满足工艺要求。Ø273 mm管段在3种工况的计算中,均无液节流产生,流型满足工艺要求。Ø273 mm管段在设计工况及校核工况2下的计算流速满足工艺要求,但在校核工况1下计算的管段流速不能满足工艺要求。

分析表7可以知道,按照输入的管束结构参数,在最大工况下计算得到的末端管段出口流速为110.0 m/s, 为临界流速的71.4%,未超过临界流速的90%,故结果满足工艺要求。按照输入的管束结构参数,在校核工况2下计算得到的末端管段出口流速为96.5 m/s,为临界流速的63.50%,结果也满足工艺要求。按照输入的管束结构参数,在校核工况1下,计算得到的末端管段出口流速为152.0 m/s,为临界流速的99%。与此同时,炉管中的介质压力也达到临界压力值,可判断计算结果不满足工艺要求。

在校核工况1的温度和汽化率与外径Ø273 mm的管束规格无法同时得到满足的情况下,如果单选前者得到保证,则炉管的直径必须大于Ø273 mm。改用Ø325 mm的管径重新计算,得到对应的出口流速为138 m/s,大于临界流速的90%(出口临界流速为153 m/s),Ø325 mm的管径不满足要求。再改用Ø406 mm的管径重新计算,计算流速为85 m/s,小于临界流速的90%。从参数角度看,这个结果完全满足工艺要求。

但需要说明的是,通过计算确定的炉内换热管外径较大时,技术人员一般会采取其他措施,比如增加炉管头数来降低炉管外径规格。这是因为炉管的外径越大,需要的炉管壁厚就越大,相应的材质要求和投资造价也越高,而且焊接、热处理等制造难度也随之增加。

3 结语

在加热炉设计阶段,降低加热管段油品的烃分压和提高油品汽化率是提高减压深拔生产装置油品拔出率的有效途径。

加热炉汽化管段工艺计算包含了压力平衡、相平衡、热平衡、高流速限制和流型判别等环节,计算时的输入条件、输出条件、炉管结构参数各有要求但又交互影响,是一个需要进行迭代计算并结合实际情况优化计算的复杂过程。计算时,应注意在加热炉内部换热满足要求的前提下,合理扩径,注重流型的变化,杜绝液节流的发生。同时在满足压降要求的前提下,防止最高流速接近临界流速使压力变成涡流损失。在整个装置工艺计算过程中,要认真核算温度、压力与汽化率的相平衡关系。降低压力、提高汽化率会使气相密度减小,管内流速增大。此时,一定要防止工艺管线(包括炉内管线)流速增大至临界流速。