硅钢片水溶性油漆上片间距控制的研究

2018-09-22陆犇

陆 犇

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

由于环保和职业健康等原因,大型发电机冲片的油漆涂层,正逐渐从有机溶剂改为无机清水溶剂,但是水溶性油漆的工艺要求较有机漆更为严格。据了解,在我国一般使用二辊涂漆机或者四辊涂漆机,二辊涂漆机多使用羊毛毡辊筒涂漆,涂漆质量一般,但是冲片边缘能挂漆,四辊涂漆机则多使用橡胶辊筒,涂漆质量均匀美观但是冲片边缘不易上漆,容易产生锈蚀,所以各有利弊,可按产品的实际使用情况进行合理选择[1]。本公司现有国产涂漆设备情况特殊,大多为自制非标设备,使用比较小众的三辊涂漆方法,在上漆过程中与二辊涂漆机原理类似,依靠工作辊相互上漆。如果前后两张冲片间隔过近,前一张冲片在油漆辊筒上留下的痕迹,会印到后一张冲片上,导致冲片表面留下水痕降低涂漆厚度和表观质量,严重时会影响漆膜厚度的均匀分布,甚至造成绝缘不足的问题。

为避免此情况,根据工艺参数要求,必须在涂后一片冲片前让油漆辊筒空滚一圈,使漆膜厚度一致,然后再涂漆,质量才能可控。但是此国产涂漆设备为手工上片,冲片在传送带上时刻在运动,工人师傅没有良好的基准可以参考,冲片间距时而长时而短,有时工人师傅为了赶生产进度也存在违反工艺纪律,私自缩短冲片间隔距离,导致产品出现批量问题,图1所示为冲片之间的合理间距,大约为600~700 mm。

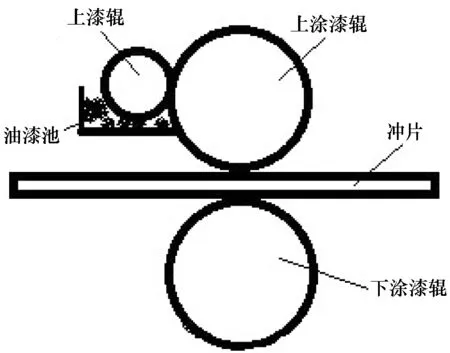

图1 冲片间合理间距示意图

1 三辊涂漆机工作原理

为了更好地提高冲片涂漆质量和表观质量,需要先对三辊涂漆机的工作原理进行研究。根据现场实际设备的结构,结合相关文献资料,绘制了其工作原理简图,如图2所示。

其中,油漆从油漆池带到旋转的上漆辊上,上漆辊与上涂漆辊对向转动,将油漆较为均匀的带到上涂漆辊上,而后上涂漆辊与下涂漆辊对向转动,再将油漆较为均匀的带到下涂漆辊上。当冲片经过上下涂漆辊时,上涂漆辊将无法把油漆带到下涂漆辊上,造成下涂漆辊油漆不足的情况,直到冲片离开后,再次恢复正常的带漆过程。于是,产生冲片表面留下水痕的问题有两种可能:

图2 三辊涂漆机工作原理简图

(1) 冲片间距过近,上涂漆辊无法及时把油漆带到下涂漆辊上,造成下涂漆辊油漆不足;

(2) 冲片长度尺寸过大,超过辊筒周长,此时下涂漆辊油漆不足的情况将无法避免。

2 控制方案原理

由于设备的实际情况, 以及设备改造计划的延

迟性,为了保证生产需要,无法将此设备立即升级为四辊涂漆机。因此亟需寻找一种简单实用的控制方法,能解决以上两个问题。

首先,对于第二个问题,冲片长度尺寸过大的情况,可以采用生产管理手段,将产品提前汇总分类,以设备橡胶辊周长为限,不在此设备上生产冲片长度尺寸超过橡胶辊周长的产品,即可解决此问题。当然,也要考虑如何能让冲片长度尺寸超过橡胶辊周长的产品无法进入设备,起到保险和保证质量的作用。

对于第一个问题,查阅了相关论文和资料,流水线一般的控制方法有使用定时器、PLC和FPGA等作为控制器的方案[2-3],比较其优缺点如表1所示。对于本课题中冲片间距的控制而言,仅仅需要对冲片进入时间进行控制即可,不需要多通道或高速的控制,而且控制器在现场使用的情况较为复杂,可能会遇到气源、电源波动,人员误操作等情况,为保证系统的稳定性和可靠性,经过对适合度这个因素的比较,最终选择了定时器方案。

表1 控制器方案优缺点对比

3 控制器方案设计

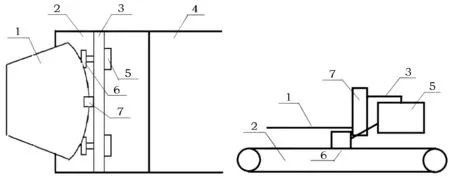

根据控制方案的原理,利用定时器基于时间的控制选择时间继电器作为控制单元,使用气缸作为执行元件,设计了油漆上片间距控制器,其原理如图3所示。

1.冲片;2.输送带;3.本体;4.油漆线;5.斜装双作用气缸;6.聚四氟乙烯支撑块;7.聚四氟乙烯定位块图3 油漆上片间距控制器机械原理简图

该系统主要由机械执行系统和电控系统两部分组成。

其中,机械执行系统由本体、斜装双作用气缸、聚四氟乙烯定位块和聚四氟乙烯支撑块等组成。

电控系统由电气箱、总开关、开关电源、时间继电器、单向节流减压阀、三位五通电磁阀和气管等组成,用于控制两个双作用气缸往复运动,以实现定距上片,如图4所示。

S1:总开关;P1;开关电源;T1:时间继电器;F1:单向节流减压阀;F2:三位五通电磁阀;G1&G2:双作用气缸图4 油漆上片间距控制器电气原理简图

系统工作时,斜装双作用气缸伸长至最外端,此时工人将冲片中心凹槽对准聚四氟乙烯定位块,将冲片放置在聚四氟乙烯支撑块上,聚四氟乙烯的作用是减少摩擦和撞击力,防止冲片表面划伤和变形,支撑块的上平面用来支撑冲片,此时冲片与输送带脱离,保持不动。支撑块下平面与传送带接触,防止工人提前将冲片送入涂漆机中,起到闸门的作用。为保证系统工作的稳定性和持久性,所有螺栓固定处,均采用了平垫圈、弹簧垫圈和双螺母锁止,两侧与机床固定的螺栓还使用了蝶形螺母预紧,防止工作中的振动使各机构产生松动。

4 试验及分析

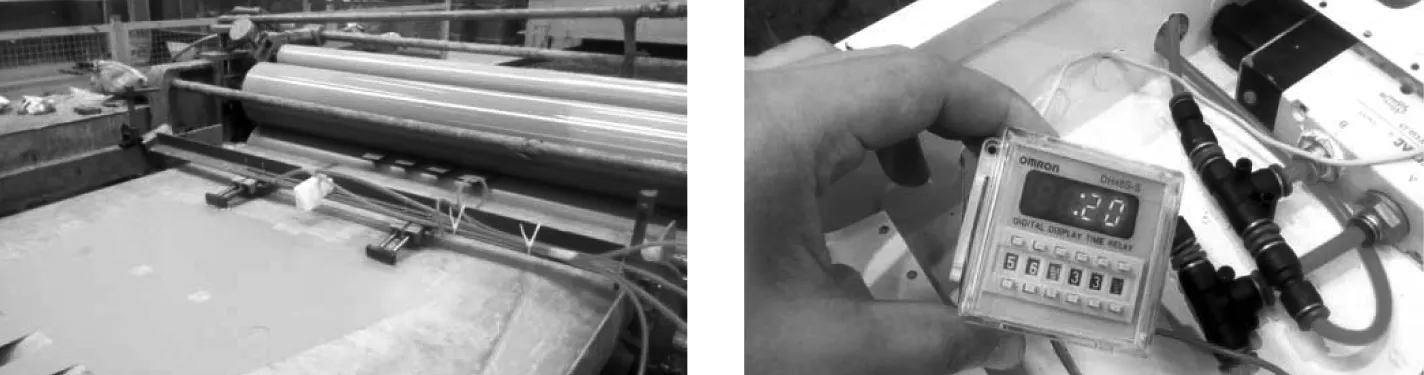

根据方案设计,制造了如图5所示的硅钢片水溶性油漆上片间距控制器,安装到国产三辊涂漆设备上,前后进行了单张、小批量和较大批量的试用。功能均达到预期设想,可以很好地控制上片速度、涂漆质量明显改善、水痕基本消失。但是在大批量试用中控制器遇到了问题,因为长时间工作产生的振动,使得本体在运行一段时间后,支撑块与传送皮带之间产生了微小的间隙。工人师傅为了抢定额工时,从间隙中放入冲片,造成了控制器形同虚设,无法起到原来设想的作用,出现了批量性涂漆质量问题。

图5 改进前间距控制器实物图

为此,对控制系统现场安装进行改进,在本体和设备固定的U型卡槽里,采用了木制三角斜锲和夹具对本体进行固定,使得气缸斜装的角度正好能完全消除支撑块与传送皮带之间的间隙,并使用夹具加强固定的可靠度,使用摄像、现场巡查等方式加强管理,上面的问题得到了解决。

为了能在保证质量的同时,尽可能提高生产效率,根据实际生产的冲片产品,微调了控制系统参数。根据油漆辊筒的周长,确定冲片的间隔距离为720 mm,根据辊筒转速,实测间隔周期为8.9 s。考虑到气动和机械部分的延时,以及冲片落下的时间,将时间继电器设定为每5.6 s动作一次,时间继电器给三位五通电磁阀通电,交换气缸的进出气方向,缸内的剩余气体通过消音器排到空气中,减少噪声污染。此时气缸缩回并延时3.3 s,使冲片依靠重力沿聚四氟乙烯定位块下滑至输送带,依靠摩擦力运动至涂漆线,而后气缸伸出关闭闸门,防止提前放片,不断循环往复,实现精确上片和控制间距的目的,实际调整中不断使用“二分法”,确定了最合理的工艺参数窗口,如图6所示。

5 结语

经过现场试用,该系统能准确控制上片的间距,操作简单方便,对提高和保持冲片涂漆的质量具有很好的效果,而且系统标准化程度高、 造价低、 维修方便,适合二辊涂漆机和三辊涂漆机等进行各类手工上下料的涂漆机推广使用。

图6 改进后的间距控制器和定时器实物图

此方法在实际使用中还是有一定欠缺的,即保证上片间距的代价是设备的生产效率受到一定的限制,最终的解决方案还是设备更新或改造为四辊涂漆机,但是作为阶段性的质量控制措施,不失为简单、便宜、实用且有效的方案,有很大的实际价值。