农业机械自动导航控制系统设计

2018-09-22杨保香

杨保香

(西安航空职业技术学院,陕西 西安 710089)

伴随着信息科技的不断发展与应用,精准农业领域发生着日新月异的变化。在此背景下,自动导航等先进技术的研究与实践,已经成为现代智能化农业发展的必然趋势,并被广泛应用在田间作业中,如土地平整、自动喷药等。在自动导航定位中,精准定位和路径控制是其关键的技术。在自动定位方面,GPS、GLONASS、北斗和伽利略等定位系统是当前主流的定位方式,并已成为自动导航应用的重点。如张硕等[1]提出了一种基于GNSS(global navigation satellite system,全球导航卫星系统)/MIMU/DR 组合的拖拉机自动定位方法,并结合PID控制方法,大大提高了拖拉机运行的精度。而在自动导航的路径控制方面,目前的研究通常集中在PID模糊控制、最优控制、模糊控制、滑膜控制、纯追踪模型理论等。如熊中刚[2]以高速插秧机作为研究对象,提出一种基于模糊PID控制的自动转向方法,并采用直线和曲线路径跟踪的方法,完成对高速插秧机路径和转向的控制;张闻宇等[3]提出一种基于SVR算法的逆向农机导航纯追踪方法,大大提高了纯追踪模型的动态性能;孟庆宽等[4]在PID控制中引入改进粒子算法对参数进行优化,改进后自动导航精度显著高于传统的控制方法。在实际应用中,考虑到农田环境的多样性,农业机械导航的精度还需要进一步改进,并且不同的算法也都存在不同的问题,如PID控制时,其鲁棒性较差;模糊控制过程中,对大曲率转弯作业的导航效果不佳[5];粒子群算法的计算相对复杂;传统的追踪模型很难实现对农业机械状态的自适应调整[6-7]。对此,笔者提出一种基于GNSS的农业机械导航系统,并对系统进行了测试。

1 系统整体架构搭建

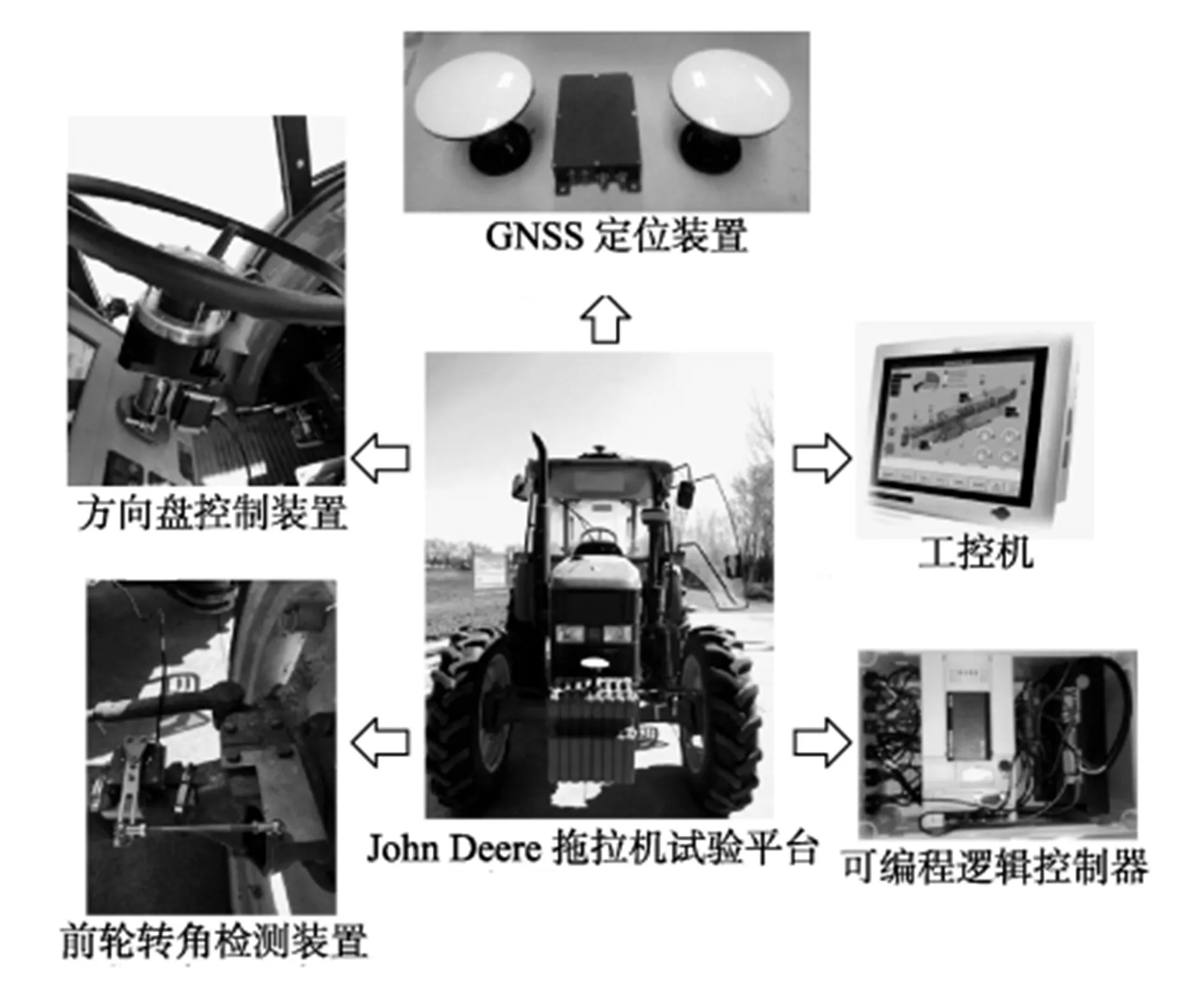

本文设计的目的是通过硬件和软件的搭建,实现对农业机械的自动导航,进而使得农业机械在作业的过程中,能严格按照设定的路径进行作业,减少路径运行的误差。系统的整体架构设计如图1所示。

图1 系统整体架构搭建

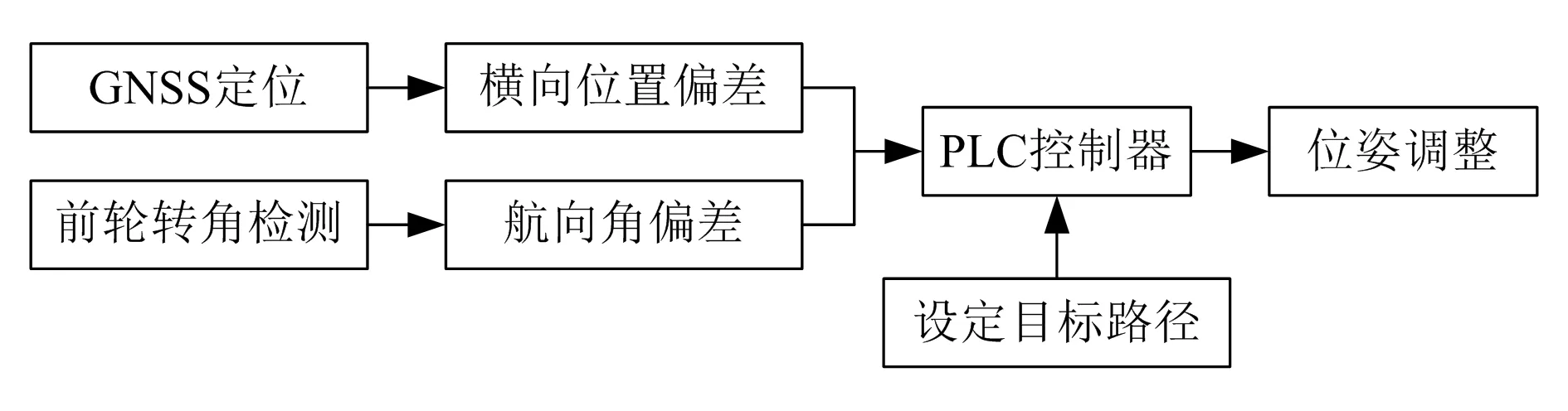

该系统包含可编程逻辑控制器(PLC)、前轮转角检测装置、方向控制装置、GNSS定位装置。具体的控制原理图如图2所示。首先通过GNSS对农业机械进行定位,同时结合对前轮转角的测量,将数据发送给PLC控制模块。PLC控制模块在完成对偏差的计算后,将指令发布给方向控制系统,完成对运行路径的修正。

图2 系统控制原理图

2 两轮拖拉机运动学模型构建

2.1 运动学模型构建

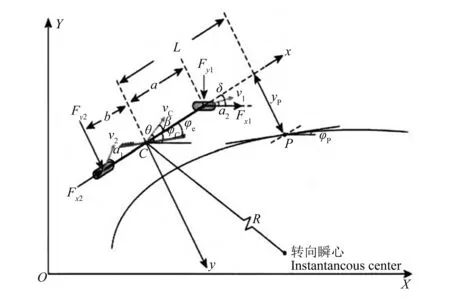

图3为两轮拖拉机运动简化模型,即将两轮拖拉机的运动简化到一个二维平面上。为方便建模,采用三自由度的建模方法,即建模时只考虑拖拉机的横向、纵向和横摆3个自由度,忽略拖拉机运动过程中出现的滑移,同时假设轮胎侧偏角度为小角度。

图3 两轮拖拉机运动简化模型

在图3中,XOY为导航坐标系;O为导航坐标系的原点;xCy为车身坐标系;C点为拖拉机质心;R为拖拉机的转向半径;Fx1,Fy1分别为拖拉机的前轮在纵向和侧向方向上的作用力;Fx2,Fy2分别为后轮在纵向和侧向上的作用力;vC,v1,v2分别为拖拉机质心、前轮、后轮的速度;β,α1,α2分别为质心、后轮侧偏角、前轮侧偏角;δ为前轮的转向角;θ为拖拉机的行驶方向角;φC,φe分别为质心在惯性坐标系之下的航向角度和偏差;φP为P点的航向角;L为前视距离;yP为P点在横向位置出现的偏差;a,b为质心到前后轮的距离。

(1)

(2)

式中:ω为拖拉机的横向摆角;ρP为转向曲率。

β无法直接得出,若质心沿x轴方向的速度为vx,沿y轴方向的速度为vy,则β为:

(3)

2.2 直线路径跟踪偏差模型

结合两轮拖拉机运动简化模型,可以得到拖拉机-路径动力学模型。

(4)

为保证拖拉机能够沿着直线进行跟踪,将式(4)进一步变形,从而可得:

(5)

式中:A11,A12,A21,A22,B1,B2为拖拉机-路径动力学模型状态方程的系数。

为实现对拖拉机直线路径的实时追踪,对式(7)进行线性变换,从而可以得到直线路径跟踪偏差方程:

(6)

3 自动导航软件设计

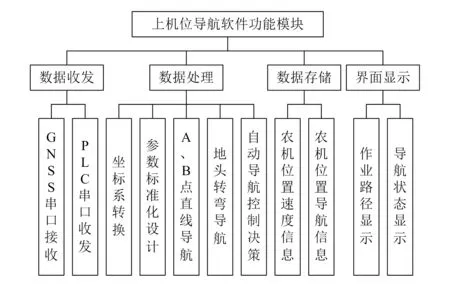

本文构建的自动导航软件包括上机位和下机位。其中上机位在工控机中运行,主要负责数据的存储、收发等;下机位在PLC中运行,主要接收上机位发送的控制命令,并对导航控制进行反馈。

3.1 上机位软件实现

上机位主要负责将系统采集到的GNSS数据和PLC数据等进行分析,然后显示出拖拉机的路径、姿态,以及相关的偏差角度信息。具体功能模块如图4所示。

图4 上机位功能模块

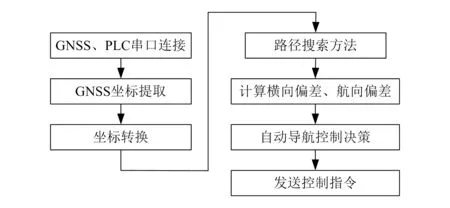

上机位软件的数据处理流程设计如图5所示。

图5 上机位软件数据处理流程

在上机位软件数据处理流程中,通过多线程串口通信的方式完成对不同数据的收发,以保证数据通信的可靠性,同时提取GNSS 坐标,在对坐标进行变换以后,完成路径的搜索,最终发送相关的控制指令。

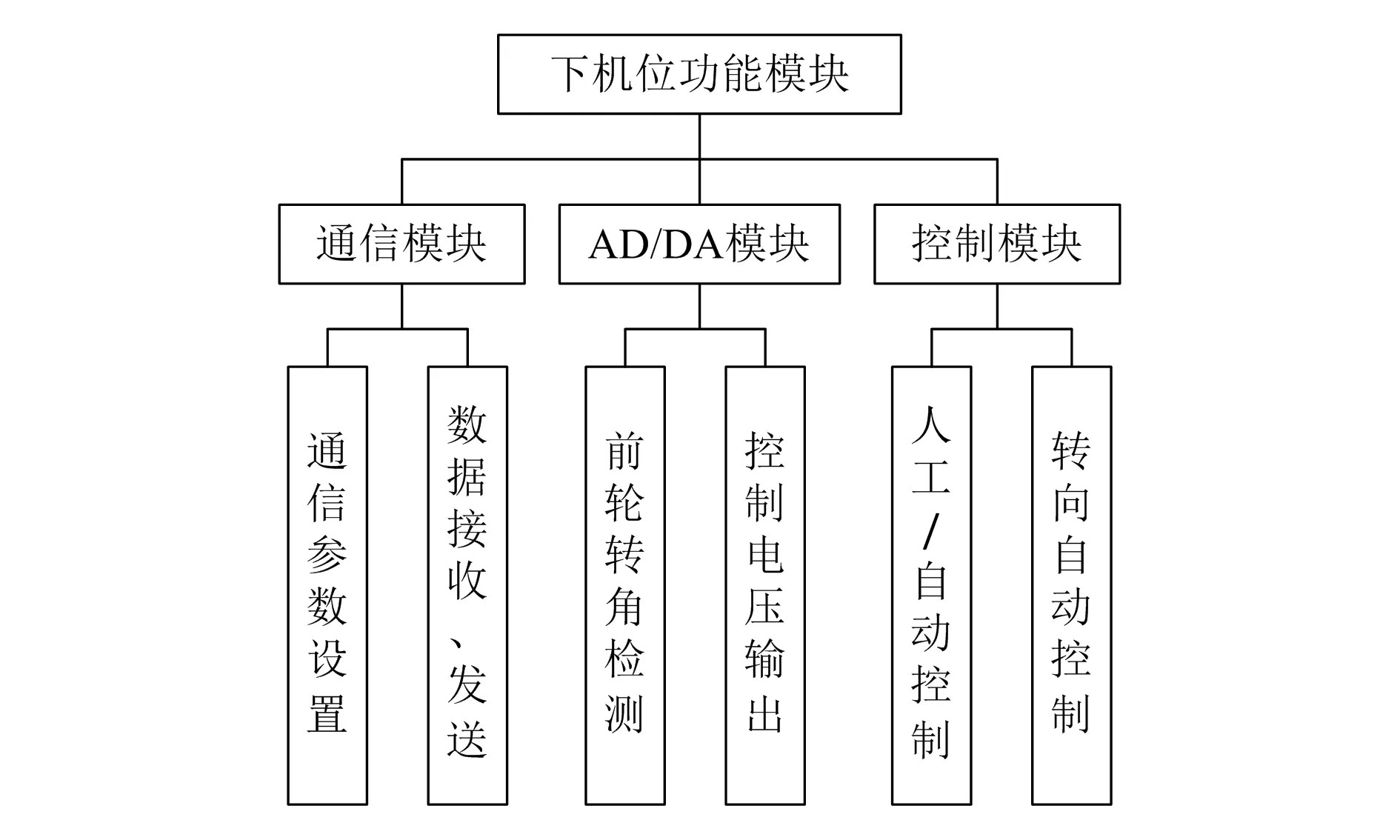

3.2 下机位软件实现

对于下机位软件的实现采用C++编程和MFC技术框架。下机位的功能模块如图6所示,包括通信模块、控制模块和AD/DA模块3个部分。

图6 下机位功能模块

4 系统测试

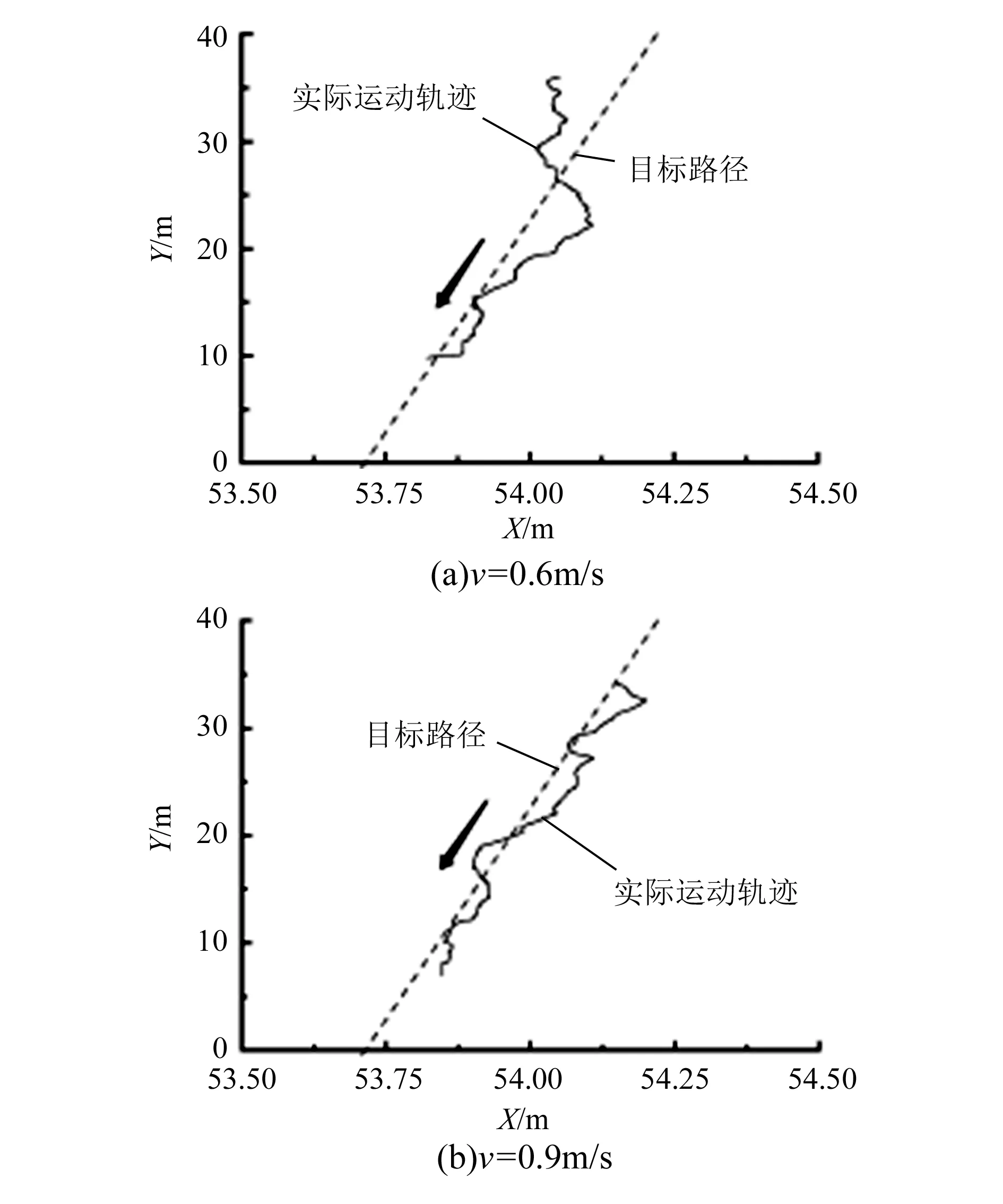

为验证系统的可行性,以雷沃重工股份有限公司的TG1254拖拉机作为载体,搭建和开发该导航测试平台。具体试验方案为:以拖拉机直线路径模型中的前视距离L处航位偏差为零作为目标,以实时采集到的拖拉机位姿信息来计算横向位置偏差和航向角偏差,并将其与实际的结果进行比较,进而评价导航控制的优劣。同时设定前视距离为4.5m,采样频率和控制频率都为5Hz,采样时间为60s。在试验之前,结合农田的实际情况规划出一条直线的路径,并结合导航系统标定起点和终点的坐标,进而得到目标路线。然后拖拉机靠近该路线,并启动自动导航模式。试验过程中,结合实时采集到的拖拉机位置坐标,计算出其实时横向位置偏差和航向角偏差。

设定拖拉机的速度v分别为0.6m/s、0.9m/s,从而可以得到如图7所示的测试结果。

图7 目标路径与实际运动轨迹

通过统计可以得到航向轨迹的最大误差、最小误差和均方根误差,具体结果见表1。

表1 直线路径导航试验结果

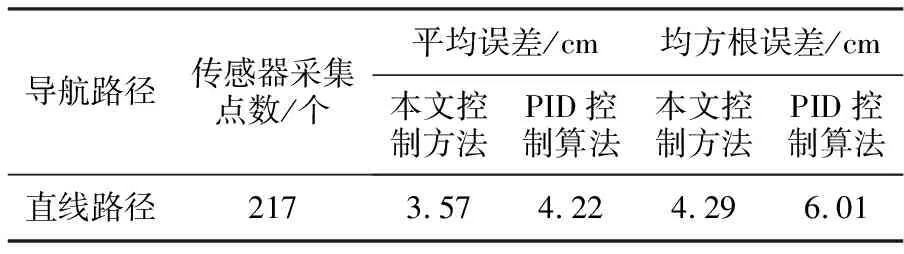

将本文构建的方法与传统的PID控制算法进行比较,可以得到如表2所示的误差对比。

表2 本文控制方法与模糊控制算法误差比较

5 结束语

本文构建的拖拉机运动路径系统,可实时完成对路径的自动导航。在导航中,系统可根据采集到的信息,自动调整偏差和方位角。而在本文构建的控制算法中,经过测试发现,车辆的速度越大,与目标路径之间的偏差越大。由此可以看出,本文构建的导航系统在农用拖拉机导航作业上具有一定的实用价值。