固溶和稳定化处理后Zr-Mo微合金化310S不锈钢的显微组织和耐腐蚀性能

2018-09-21,,,,,,

,,,, ,,

(1.中国核动力研究设计院反应堆燃料及材料重点实验室,成都 610041;2.大连理工大学材料科学与工程学院,大连 116085)

0 引 言

310S(0Cr25Ni20)不锈钢是高铬镍奥氏体耐热不锈钢[1],具有比传统锆合金更加优异的耐腐蚀性、抗氧化性和高温力学性能[2-3],同时较高的铬和镍含量使其具有比镍基合金更低的辐照脆化倾向[4],是目前国内外超临界水冷堆(SCWR)燃料包壳的候选材料[5-6]。但是,现有的商用310S不锈钢尚不能完全满足SCWR燃料包壳材料的性能要求,而通过添加微量合金元素对其进行微合金化改性,是提高其力学性能和耐腐蚀性能的一种有效途径。钛、铌、锆、钽、钨等微量元素通常以固溶体或化合物的形式存在于奥氏体不锈钢中[7]。固溶在奥氏体基体中的微量合金元素可引起晶格点阵畸变,起到溶质拖曳的作用,从而提高不锈钢的高温力学性能;聚集在晶界、亚晶界上的含有微量合金元素的化合物对晶界起到钉扎的作用,阻碍位错运动和晶粒长大[8],同时还能在晶界附近造成局部合金化,使晶界处合金元素的扩散速率降低,阻止晶界上碳化物和空穴的聚集和长大[9],从而提高不锈钢的高温力学性能。研究表明,在310S不锈钢成分基础上分别添加钛+铌、锆、钛等微量元素后,不锈钢的耐腐蚀性能均得到了显著的提高[10-11]。

在高温环境中,Cr23C6、σ相和Laves相等的析出不仅会影响奥氏体不锈钢的力学性能,而且会严重降低其耐腐蚀性能[12],即使是添加了钛、铌等强碳化物形成元素的不锈钢(如HR3C和NF709不锈钢)也不例外[13-14]。然而,合理的热处理工艺对提高310S不锈钢的组织稳定性,控制析出相的种类和数量有非常显著的效果,不仅可使铬、碳原子充分、均匀地固溶于奥氏体基体中,也可使细小的MC(M为Ti、Nb、Zr等)型碳化物弥散分布于组织中,从而提高不锈钢的力学性能和耐腐蚀性能[15]。因此,作者通过添加锆、钼微量元素对310S不锈钢进行微合金化处理,研究了热处理工艺对新型Zr-Mo微合金化310S不锈钢显微组织和耐腐蚀性能的影响。

1 试样制备与试验方法

1.1 试样制备

采用中频真空感应熔炼炉熔炼Zr-Mo微合金化310S不锈钢,极限真空度为6.67×10-3Pa,熔炼温度为1 650 ℃,该不锈钢的化学成分如表1所示。采用空气锤对所得铸锭进行锻造,为防止在锻造过程中发生增碳和氧化,在铸锭表面均匀涂刷一层氧化钇,加热温度为1 050 ℃,保温时间1.5 h,锻造比为5。采用东北大学轧制技术及连轧自动化国家重点实验室研制的φ450 mm热轧试验机组对锻坯进行热轧,工艺参数见表2。在热轧板上截取尺寸为5 mm×5 mm×7.8 mm的试样,分别进行不同温度固溶处理和1 150 ℃固溶处理+不同温度稳定化处理,具体的热处理工艺如表3所示。

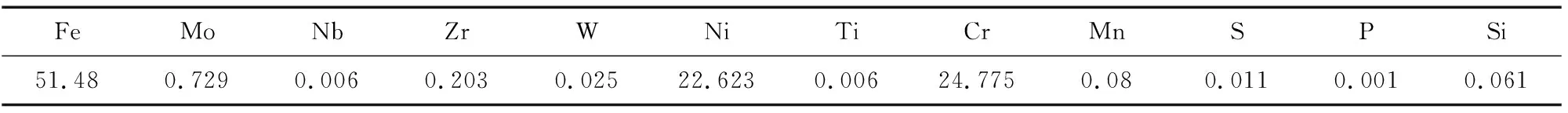

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of tested steel (mass) %

表2 热轧工艺参数Table 2 Parameters of hot rolling process

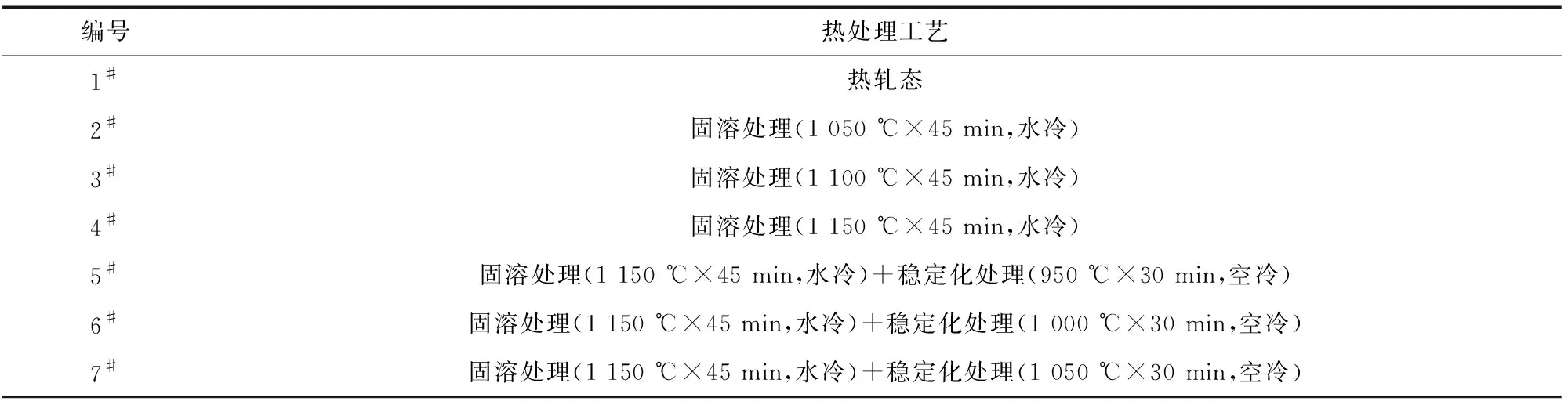

表3 试验钢的热处理工艺Table 3 Heat treatment processes of tested steel

1.2 试验方法

热轧态试样和不同热处理态试样经打磨、抛光后,用体积分数10%草酸溶液进行电解腐蚀,电解时采用直流电源,电流为0.1 A,时间10 ~20 s,清洗后在LEICA DMIRM型倒置光学显微镜(OM)上观察显微组织,采用SUPRA55型扫描电镜(SEM)及附带的能谱仪(EDS)进行微观形貌观察和物相组成分析。

对4#,5#,6#,7#试样进行650 ℃×10 h的敏化处理并重新打磨、抛光、清洗后,采用CHI660E电化学工作站测电化学Tafel极化曲线,分析稳定化处理对试验钢耐均匀腐蚀性能的影响,扫描范围为-1 000~1 600 mV,扫描速率为1.67 mV·s-1,采用三电极体系,高纯铂电极为辅助电极,饱和甘汞电极为参比电极,试样为工作电极,电解液为含0.5 mol·L-1H2SO4+0.01 mol·L-1KSCN的水溶液。用电化学双环动电位再活化(DL-EPR)试验和草酸电解浸蚀试验分析不同热处理工艺下试验钢的晶间腐蚀敏感性,DL-EPR试验过程中的扫描范围为-0.43~0.3 V,扫描速率为1.67 mV·s-1,电解液为含0.5 mol·L-1H2SO4+0.01 mol·L-1KSCN的水溶液,试验温度为室温,通过计算再活化电流密度(Ir)与活化电流密度(Ia)的比值得到不同热处理工艺下试样的再活化率,分析试样的晶间腐蚀敏感性;草酸电解浸蚀试验中试样为阳极,304不锈钢为阴极,电解液为体积分数10%草酸溶液,阳极电流密度为1 A·cm-2,浸蚀时间为90 s,溶液温度为20~50 ℃。试验结束后,将试样洗净吹干,在SUPRA55型扫描电镜上观察腐蚀形貌。

2 试验结果与讨论

2.1 显微组织

2.1.1 固溶处理前后的显微组织

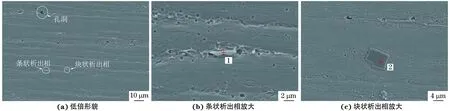

由图1可知:热轧态试验钢组织中奥氏体晶粒的变形非常剧烈,晶粒呈碎块状或扁条状,大部分晶界已经断裂、碎化,轮廓清晰的完整晶粒很少;组织中存在少量尺寸5 μm左右的形状规则的块状析出相和条形析出相,同时还弥散分布着一些白色的小颗粒;组织中存在大量大小不均的孔洞,可能与原始铸态组织中夹杂物、疏松和析出物的脱落有关[16]。由表4可知,热轧态试验钢组织中的条状析出相为(Zr,Mo)C相,形状规则的块状析出相为Zr(C,N)相。

图1 热轧态试验钢的SEM形貌Fig.1 SEM images of tested steel in hot rolled state: (a) morphology at low magnification; (b) amplification of stripe-shaped precipitated phase and (c) amplification of clumpy precipitated phase

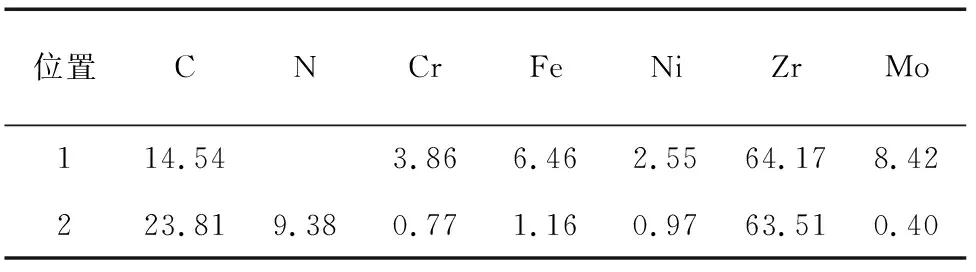

表4 热轧态试验钢中不同位置(如图1所示)的EDS分析结果(质量分数)Table 4 EDS analysis results at different positions (shown in Fig.1) of tested steel in hot rolled state (mass) %

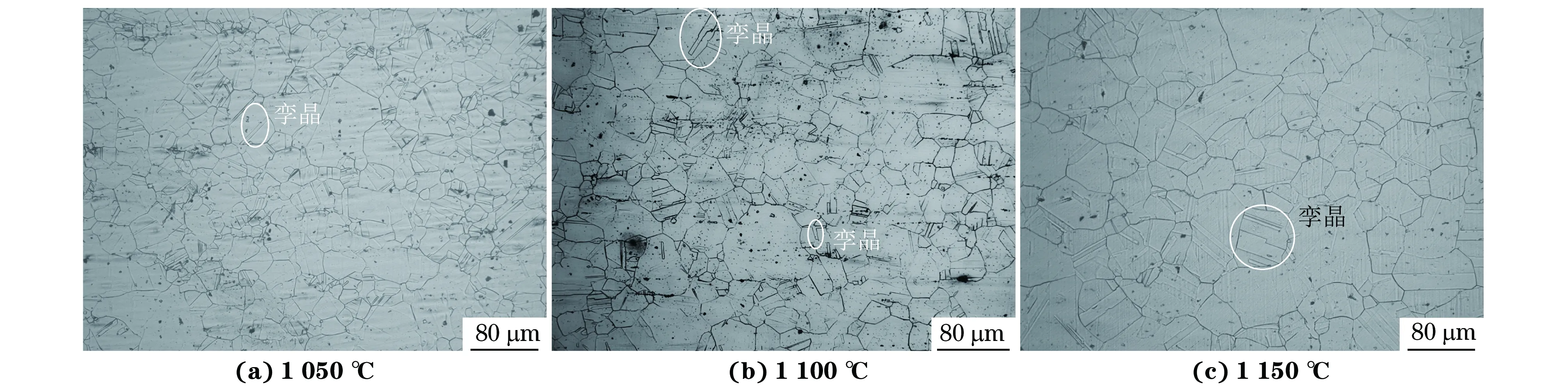

由图2可以看出:不同温度固溶处理后,试验钢中原热轧变形晶粒均发生了再结晶,形成了晶界清晰、光滑、平整且大小较均匀的等轴晶;随着固溶温度的升高,晶粒尺寸略有变大,但均为50~80 μm,晶粒度在4~6级;此外,不同温度固溶处理后,试验钢组织中均存在大量的退火孪晶,包括贯穿晶粒的完整退火孪晶和一端终止于晶内的不完整退火孪晶。

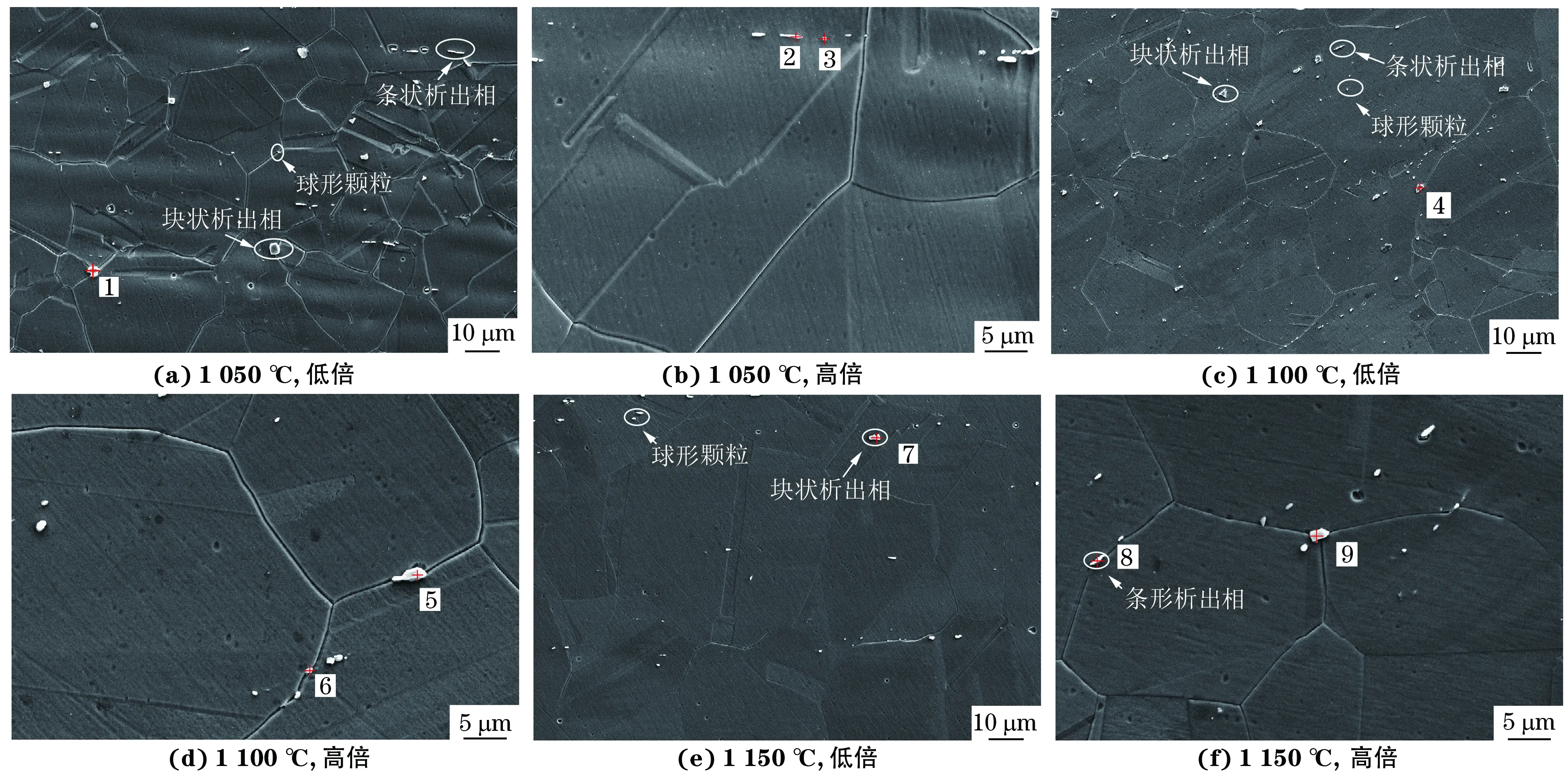

由图3可以看出:不同温度固溶处理后,试验钢的组织均为单一的奥氏体,奥氏体基体中除了存在弥散分布的白色细小碳化物外,还存在3种未溶于奥氏体的析出相,分别为尺寸2~5 μm的规则的灰白色块状析出相,1~4 μm长的白色条状析出相,以及直径0.5~1 μm的细小球形颗粒。

由表5可以看出,白色条状析出相和细小球形颗粒均为(Zr,Mo)C相,而块状析出相为Zr(C,N)相。

综上可知,试验钢经不同温度固溶处理后,其显微组织、析出相等基本相同,但考虑到碳化物的固溶程度,确定试验钢的最佳固溶温度为1 150 ℃。

2.1.2 稳定化处理前后的显微组织

由图4并对比图2(c)可以看出,经不同温度稳定化处理前后,试验钢组织中的晶粒基本没有长大,平均晶粒尺寸在50~80 μm。

图2 不同温度固溶处理后试验钢的显微组织Fig.2 Microstructures of tested steel after solution different temperatures

图3 不同温度固溶处理后试验钢的SEM形貌Fig.3 SEM morphology of tested steel after solution at different temperatures: (a,c,e) at low magnification; (b,d,f) at high magnification

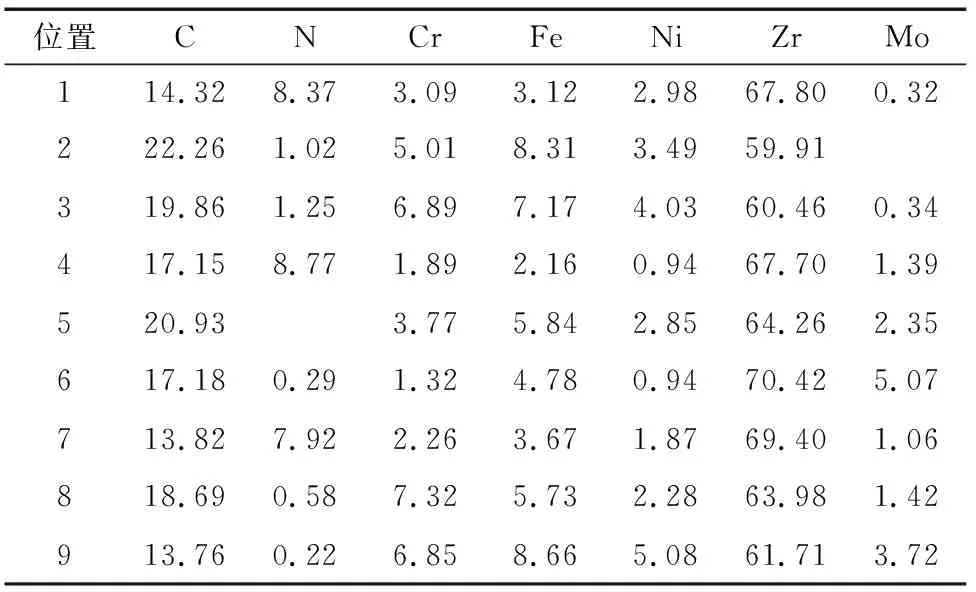

表5 不同温度固溶处理后试验钢中不同位置(如图3所示)的EDS分析结果(质量分数)Table 5 EDS analysis results at different positions (shown in Fig.3) of tested steels after solution at different temperatures (mass) %

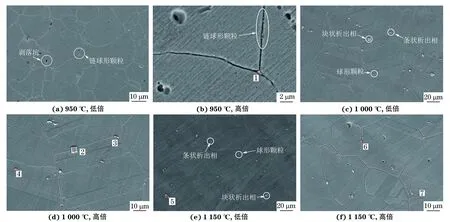

由图5并对比图3(e)~图3(f)可以看出:不同温度稳定化处理前后,试验钢组织中的析出相明显增多,但其形貌略有不同;950 ℃稳定化处理后,试验钢组织中的晶界上析出了大量链球状颗粒,晶内和晶界上还有一些因析出物剥落而留下的形状较为规则的剥落坑;1 000,1 050 ℃稳定化处理后,试验钢的组织相似,晶界和晶内均存在球形颗粒、条状析出相和一些形状规则的灰白色块状析出相。

由表6可知:950 ℃稳定化处理后,试验钢组织中的链球状颗粒为M23C6(M为Fe或Cr),该析出相的生成会导致晶界附近出现贫铬区,从而影响试验钢的耐晶间腐蚀能力[17];1 000,1 050 ℃稳定化处理后,试验钢组织中的球形颗粒和条状析出相为ZrC和少量钼的碳化物,这些析出相的生成会降低附近的碳含量,减少Cr23C6相的析出,这有利于提高试验钢的耐晶间腐蚀能力[18],而形状规则的灰白色块状析出相是富锆的Zr(C,N)相。富锆Zr(C,N)相中的大部分锆不与碳结合[22],因此不能充分发挥锆对碳元素的稳定作用,导致对试验钢的耐晶间腐蚀能力产生不利影响。由剥落坑的形状可以判断出,950 ℃稳定化处理后,试验钢组织中的剥落坑是由富锆Zr(C,N)相的剥落而形成的。

图4 1 150 ℃固溶+不同温度稳定化处理后试验钢的显微组织Fig.4 Microstructures of tested steel after solution at 1 150 ℃ and stabilization at different temperatures

图5 1 150 ℃固溶+不同温度稳定化处理后试验钢的SEM形貌Fig.5 SEM morphology of tested steel after solution at 1 150 ℃ and stabilization at different temperatures:(a,c,e) at low magnification and (b,d,f) at high magnification

表6 1 150 ℃固溶+不同温度稳定化热处理后试验钢中不同位置(如图5所示)的EDS分析结果(质量分数)Table 6 EDS analysis results at different positions (shown in Fig.5) of tested steel after solution at 1150 ℃ and stabilization at different temperatures (mass) %

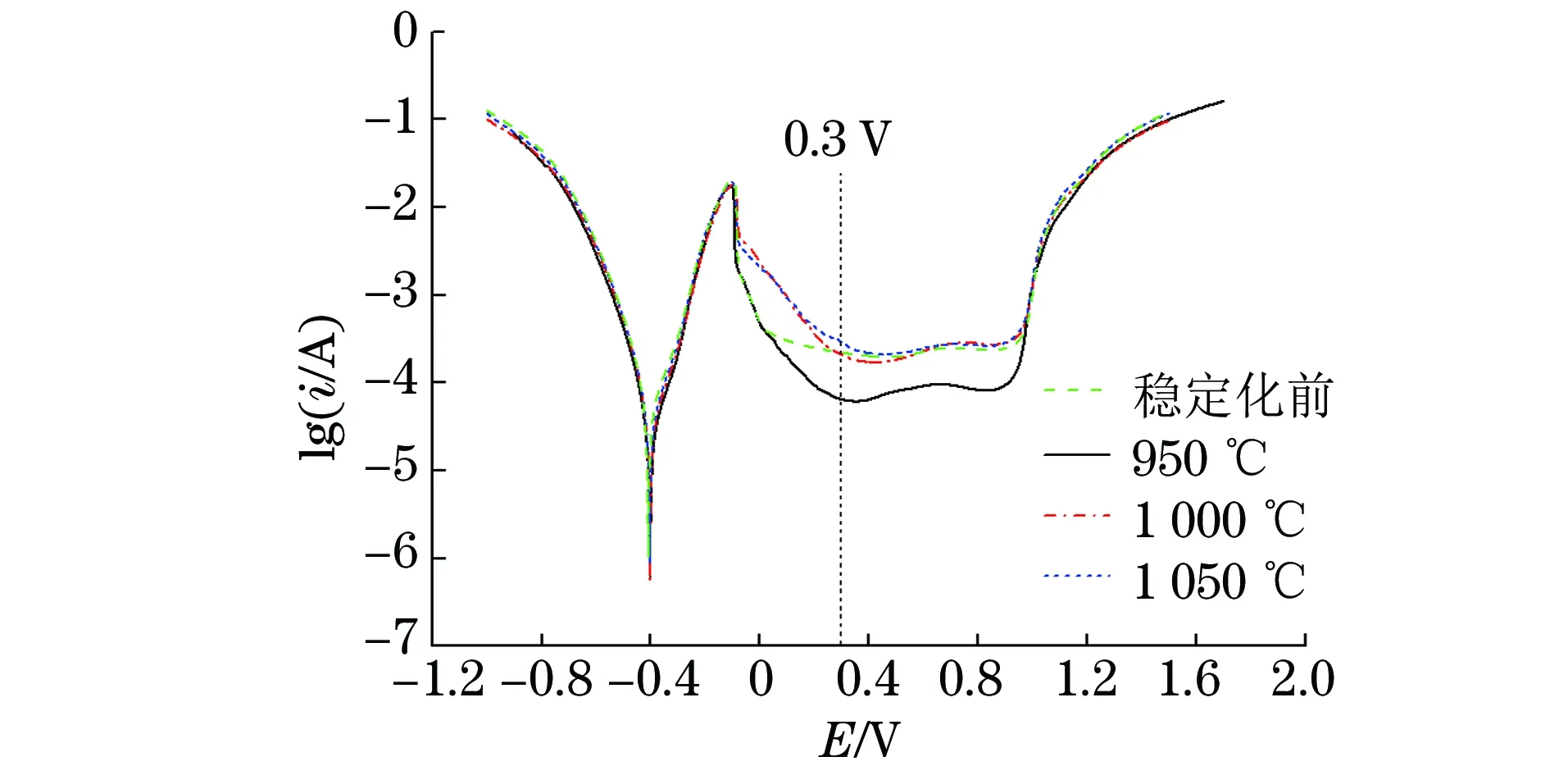

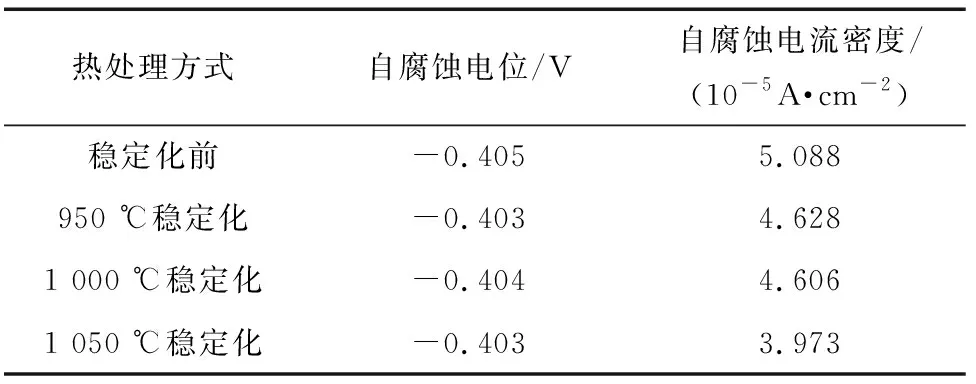

2.2 耐均匀腐蚀性能

图6中的E为电位,i为电流。由图6可知:不同热处理后试验钢Tafel曲线的形状基本相同,其活化区、过渡区、钝化区、过钝化区都很明显;钝化区的电位基本都在0.2~0.9 V范围,且钝化区的电流都存在微小的波动,这说明该阶段试验钢表面的钝化膜在不断地破裂和再形成[19];当工作电极的电位达到试验钢的自腐蚀电位时,电流最低。由表7可知,不同热处理后试验钢的自腐蚀电位均在-0.404 V左右,自腐蚀电流密度均在3.973×10-5~5.088×10-5A·cm-2,波动范围很小,这说明不同热处理后,试验钢在0.5 mol·L-1H2SO4+0.01 mol·L-1KSCN水溶液中的耐均匀腐蚀性能非常接近。综上可知,950~1 050 ℃的稳定化处理对该不锈钢的耐均匀腐蚀性的影响很小。

图6 不同温度稳定化处理前后试验钢的Tafel极化曲线Fig.6 Tafel polarization curves of tested steel before and after stabilization at different temperatures

表7 由拟合Tafel极化曲线得到不同温度稳定化处理前后试验钢的电化学参数Table 7 Electrochemical parameters of tested steel before and after stabilization at different temperatures obtained by fitting Tafel polarization curves

2.3 耐晶间腐蚀性能

再活化率是一种最常用的能最准确地反映材料晶间腐蚀敏感性的参数[20],其数值越大,晶间腐蚀敏感性就越强。一般来说,当再活化率小于0.06时,材料未发生晶间腐蚀;当再活化率为0.06~0.16时,材料可能发生晶间腐蚀;当再活化率大于0.16时,材料发生晶间腐蚀[21]。由计算结果可知,经1 150 ℃固溶处理以及1 150 ℃固溶并分别经950,1 000,1 050 ℃稳定化处理后,试验钢的再活化率分别0.007,0.130,0.066,0.011。随着稳定化温度的升高,再活化率减小,且稳定化处理后试验钢的再活化率均高于未进行稳定化处理的。950 ℃稳定化处理后的活化率介于0.06~0.16之间,可知试验钢可能发生晶间腐蚀。结合显微组织分析可知,950 ℃稳定化处理后试验钢组织中奥氏体晶界上析出了大量链球状M23C6相,这说明在950 ℃稳定化处理时锆元素没有起到稳定碳元素的作用。M23C6相的析出导致晶界附近出现贫铬区,这也说明950 ℃位于该不锈钢的敏化区间,经敏化处理后试验钢具有较高的晶间腐蚀敏感性。当稳定化温度升高到1 000 ℃时,试验钢的再活化率明显减小,这是由于随着温度的升高,M23C6析出相的含量减少,组织中析出相主要为(Zr,Mo)C或Zr(C,N)相,但其再活化率比未进行稳定化处理试验钢的仍高很多,这与晶界上生成的较多大体积块状Zr(C,N)相有关,这种富锆相中的大部分锆不与碳结合[22],同时Zr(C,N)相具有包心特征,Cr23C6相会沿着Zr(C,N)相聚集长大,从而加剧晶界附近的贫铬现象,使试验钢具有较高的晶间腐蚀敏感性。1 050 ℃稳定化处理后,析出相主要为(Zr,Mo)C或Zr (C,N)相,M23C6和Zr(C,N)析出相的含量很少,试验钢的再活化率进一步降低,且与未进行稳定化处理的接近,可判断该试验钢不会发生晶间腐蚀。

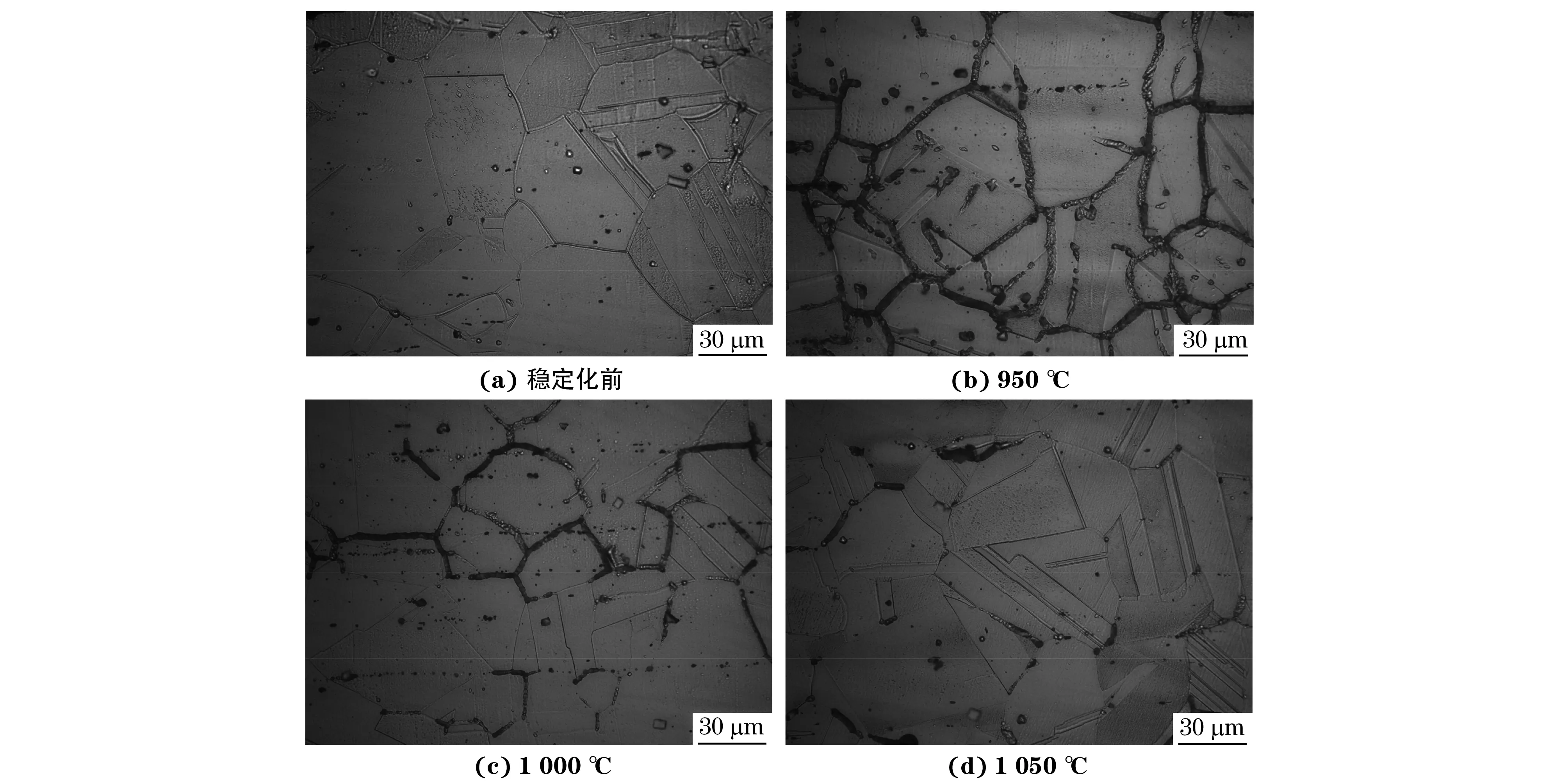

由图7可以看到:随着稳定化温度的升高,试验钢的耐晶间腐蚀能力变强,这与DL-EPR试验得到结果相同;1 150 ℃固溶后试验钢中几乎不存在腐蚀沟,只能观察到晶界和孪晶,说明固溶态试验钢中没有发生晶间腐蚀;950 ℃稳定化处理后,试验钢组织中的晶粒被腐蚀沟完全包围,属于沟状组织;1 000,1 050 ℃稳定化处理后,试验钢组织中部分晶界上有腐蚀沟存在,属于混合组织,但1 050℃稳定化处理后试验钢中的腐蚀沟更少,没有晶粒被完全包围。

综上可知,固溶态试验钢经950,1 000 ℃稳定化处理后,其耐晶间腐蚀性能降低,当稳定化温度升高至1 050 ℃,试验钢的耐晶间腐蚀性能与固溶态的接近,这说明该不锈钢的稳定化处理温度应不低于1 050 ℃。传统不锈钢在温度高于900 ℃时一般不会有M23C6相析出,但该不锈钢在950 ℃稳定化处理后的组织中观察到了大量M23C6相,这说明锆和钼元素的添加对该不锈钢的相变温度有较大的影响。同时,微合金化310S不锈钢中的氮元素会对其性能产生不利的影响,这是由于在高温加热时,氮元素会和微合金元素形成体积很大的块状Zr(C,N)析出相,这些粗大的析出相不仅对不锈钢的高温力学性能产生不利的影响,还会降低锆对碳元素的稳定作用,减少细小弥散的ZrC相的析出量,从而降低不锈钢的耐晶间腐蚀能力,因此,在不锈钢的制备和加工过程中应严格控制氮元素的含量。

图7 DL-EPR试验结束后不同温度稳定化处理前后试验钢经草酸浸蚀后的SEM形貌Fig.7 SEM morphology of tested steel before (a) and after stabilization at different temperatures (b-d) and being etched in oxalic acid after DL-EPR tests

3 结 论

(1) 不同温度固溶处理后,试验钢的显微组织均为均匀的奥氏体等轴晶,且晶粒内有大量退火孪晶,晶界或晶内形成条状或球状(Zr,Mo)C析出相和块状Zr(C,N)析出相;1 150 ℃固溶+不同温度稳定化处理后,试验钢的显微组织与固溶态的相似,但析出相数量增多,且在950 ℃稳定化处理后,晶界上析出了大量的链球状M23C6相。

(2) 950~1 050 ℃稳定化处理对试验钢的耐均匀腐蚀性能影响不大;随着稳定化温度的升高,试验钢的耐晶间腐蚀能力增强,当稳定化温度达到1 050 ℃时,耐晶间腐蚀能力与固溶态的基本相当。

(3) 氮元素与锆元素形成的粗大Zr(C,N)相会降低锆对碳元素的稳定作用,减少细小弥散的ZrC析出相的数量,降低不锈钢的耐晶间腐蚀能力,在不锈钢的制备和加工过程中应严格控制氮元素的含量。