CaCO3含量对自保护药芯焊丝脱渣性的影响

2018-09-21,,,,,

,,,, ,

(西安理工大学材料科学与工程学院,西安 710048)

0 引 言

超低碳贝氏体钢具有高的强度、良好的韧性和焊接性,被广泛应用于石油天然气管线、船舶、海洋设施等工程结构中,但是与之相匹配的高品质焊接材料却较为匮乏[1-2]。自保护药芯焊丝具有电弧稳定、飞溅小、成形美观,以及可以在不加保护气体条件下直接焊接等优点,在超低碳贝氏体钢的焊接中具有良好的应用前景[3-4]。脱渣性、飞溅及焊缝成形性是超低碳贝氏体钢焊接工艺重要的性能指标,脱渣性的好坏将直接影响焊缝质量、焊接生产效率及焊接劳动强度,但目前国内外对自保护药芯焊丝脱渣性的理论研究[5-8]还不够深入,试验设计方面不够周全。

自保护药芯焊丝的脱渣问题一直受到研究人员的高度关注。栗卓新等[9]研究了氧化物对脱渣性的影响,发现影响脱渣性的主要因素是决定熔渣线膨胀系数和相变应力的白条状和白团状方镁石,以及决定熔渣纵向拘束力的白球状和小块状方镁石。易江龙等[10]也研究了氧化物对脱渣性的影响,结果表明:以CaO为主的熔渣的显微组织较细小,无方向性,脱渣性较差;TiO2含量高的熔渣趋向于形成棒束状及树枝状结晶组织,且组织呈一定的方向性,脱渣性较好;熔渣中的Al2O3和MgO易形成镁铝尖晶石相,脱渣性能最佳。WANG等[11]研究发现,渣系的组成和温度对MgO颗粒的溶解速率有很大的影响,在初始阶段,溶解速率与时间呈良好的线性关系。

CaO是碱性熔渣中重要的碱性氧化物,通常以CaCO3的形式加入到焊材中。CaCO3不存在熔化相,在电弧焊接时由固相直接分解形成CaO和CO2气体,既可以提高熔渣碱度、净化焊缝,还能够对焊缝起到一定的气体保护作用[5,12],CaO还会影响到熔渣脱渣性[10]。但目前,CaCO3含量这单一因素对自保护药芯焊丝脱渣性的影响尚缺乏研究。

自保护药芯焊丝不仅仅利用简单的机械隔离空气的方法来保护焊缝金属,更主要的是通过在药芯中加入造渣、造气、脱氧、脱氮的矿物粉来保证焊缝金属的组织、力学性能及成形性。自保护药芯焊丝的药芯可以分为酸性渣系、碱性渣系和中性渣系等3类。酸性渣系的焊接工艺性能好,焊缝成形美观,但是焊缝金属的韧性差,碱性渣系则相反[9,12]。超低碳贝氏体钢焊接对焊缝的力学性能要求较高,因此作者选用了碱性渣系进行研究;此外,考虑到自保护药芯焊丝特殊的保护机制,进一步选择了以BaF2为主,同时添加CaCO3、铝镁合金、TiO2和SiO2的低碱性渣系[13-14]。在该渣系基础上,改变CaCO3含量得到了4组自保护药芯焊丝焊接,研究了焊后熔渣的微观结构及物相组成,揭示了CaCO3对自保护药芯焊丝脱渣性的影响机制和影响规律。

1 试样制备与试验方法

1.1 试样制备

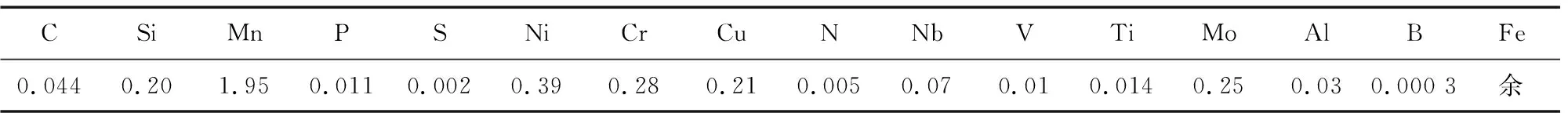

试验用自保护药芯焊丝的药芯组成为BaF2-CaCO3-TiO2-SiO2-铝镁合金,CaCO3质量分数分别为1%,3%,5%,7%。焊丝经矿物粉配制、造粒、烧结、捻粉、加入合金粉混合、烘干、成型、拉拔等工序制备得到。焊接母材为超低碳贝氏体X80管线钢板,由宝鸡石油钢管厂提供,尺寸为200 mm×150 mm×15.3 mm,化学成分如表1所示。

表1 超低碳贝氏体X80管线钢的化学成分(质量分数)Table 1 Chemical composition of ultra-low carbon bainite X80 pipeline steel (mass) %

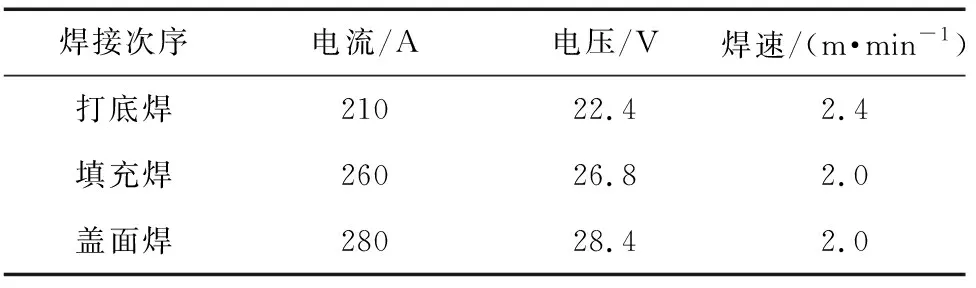

采用Panasonic纵缝自动焊机进行自保护药芯焊丝焊接,单面焊双面成型,采用单面V型坡口,坡口角度60°,钝边高2 mm,钝边间隙2 mm,具体的焊接工艺参数如表2所示。焊接前用丙酮清洗母材试样以去除表面油污,使表面露出金属光泽。

表2 焊接工艺参数Table 2 Welding process parameters

1.2 试验方法

采用通用的落球锤击试验方法[9]评定药芯焊丝的脱渣性。在焊接结束,接头放置1 min时即开始进行锤击,钢球质量为3 000 g,以初速度为0的自由落体状态锤向接头焊缝中心处的背面,试验架高度500 mm,随后用精度为0.01 mm的游标卡尺测量焊渣的长度,计算脱渣率,做3次试验取平均值。脱渣率计算公式为

(1)

式中:D为脱渣率;l为焊道总长度,mm;l0为脱渣长度,mm;l1为严重黏渣长度(渣表面脱落,仍有薄渣层,不露出焊道金属表面),mm;l2为轻微黏渣长度(焊道侧面有黏渣,露出焊道金属或渣表面脱落,断续露出焊道金属),mm。

将经落球锤击后由焊缝表面脱落的熔渣装进试样带中,采用JSM-6700F型扫描电镜(SEM)观察熔渣形貌,将熔渣与焊缝表面的接触面定义为熔渣的内表面,熔渣与焊缝表面的垂直面或者熔渣断面定义为横截面。采用EDAX GENESIS EDS型能谱仪(EDS)分析熔渣微区的化学成分。用XRD-7000型X射线衍射仪(XRD)对熔渣进行物相分析。

2 试验结果与讨论

2.1 熔渣的微观形貌和化学成分

由图1可以看出:用含1%(质量分数,下同)CaCO3的药芯焊丝焊接后,熔渣内表面微观形貌大部分呈大块状,少量呈棒状和颗粒状,这些棒状、颗粒状渣零散分布且较疏松,而横截面则呈大块岩石状形貌,与内表面不同的是,熔渣横截面较密实;当CaCO3含量(质量分数,下同)增加到3%时,熔渣内表面的块状形貌消失,主要呈棒束状,内表面还存在少量的黑色氧化物,横截面仍然呈岩石状形貌,内部较密实,同时存在少量的树枝晶状形貌;当CaCO3含量为5%时,熔渣内表面的块状和棒束状形貌消失,出现了明显的树枝晶状形貌,树枝晶状形貌比较密集,同时内表面还存在一定含量的黑色玻璃态渣,横截面上的树枝晶状形貌更加清晰,部分已经长出二次枝晶,但内部结构比较疏松;当CaCO3含量为7%时,熔渣内表面上的树枝晶状形貌消失,内表面覆盖着一层致密的玻璃态氧化物,出现了裂纹和较多的孔洞,横截面呈疏松的颗粒状形貌,说明其内部结合力很低。综上可知,随着焊丝中CaCO3含量的增加,熔渣内表面的形貌由最初的大块状,变为棒束状,再转变为疏松的树枝晶状,最后变为极疏松的颗粒状。金属结晶理论认为物相凝固结晶时,晶粒粗大所引起的内应力比晶粒细小的大,且物相的方向性越强,内应力越大[15]。因此,由微观形貌推断,熔渣的内应力随着药芯中CaCO3含量的增加而减小。

图1 不同CaCO3含量药芯焊丝焊接后熔渣的内表面和横截面SEM形貌Fig.1 SEM micrographs showing internal surface (a, c, e, g) and cross section (b, d, f, h) of slags after welding with flux-cored wires containing different CaCO3 content

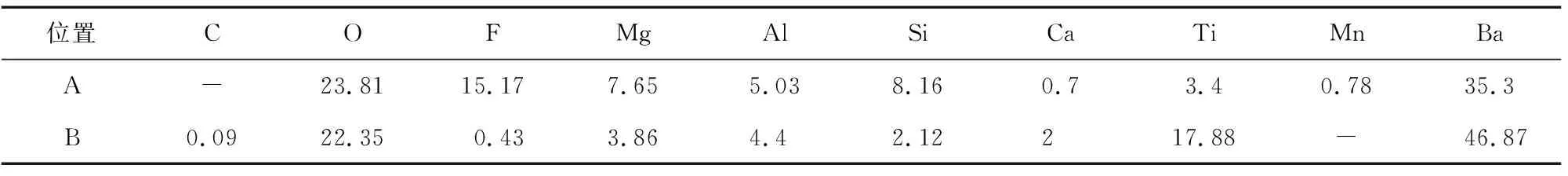

由表3可以看出:当CaCO3含量为1%时所得熔渣横截面上的块状渣和CaCO3含量为5%时所得熔渣横截面上的树枝晶状渣的成分相近,都由氧、氟、铝、镁、硅、钙、钛、钡等元素组成;当CaCO3含量为1%时所得熔渣的块状渣中氧、氟、铝、镁、硅、钡含量均较高,钙和钛含量较低,而CaCO3含量为5%时树枝晶状渣的氧、钛、钡的含量很高,氟、铝、镁、硅、钙的含量较低,说明树枝晶状渣主要是由熔渣中的氧、钛、钡化合物结晶而成的。

表3 添加1%,5%CaCO3药芯焊丝焊接所得熔渣不同位置(见图1)的EDS分析结果(质量分数)Table 3 EDS results at different positions (shown in Fig.1) of slags after welding with flux-cored wires containing 1% and 5% CaCO3 (mass) %

2.2 熔渣的物相组成

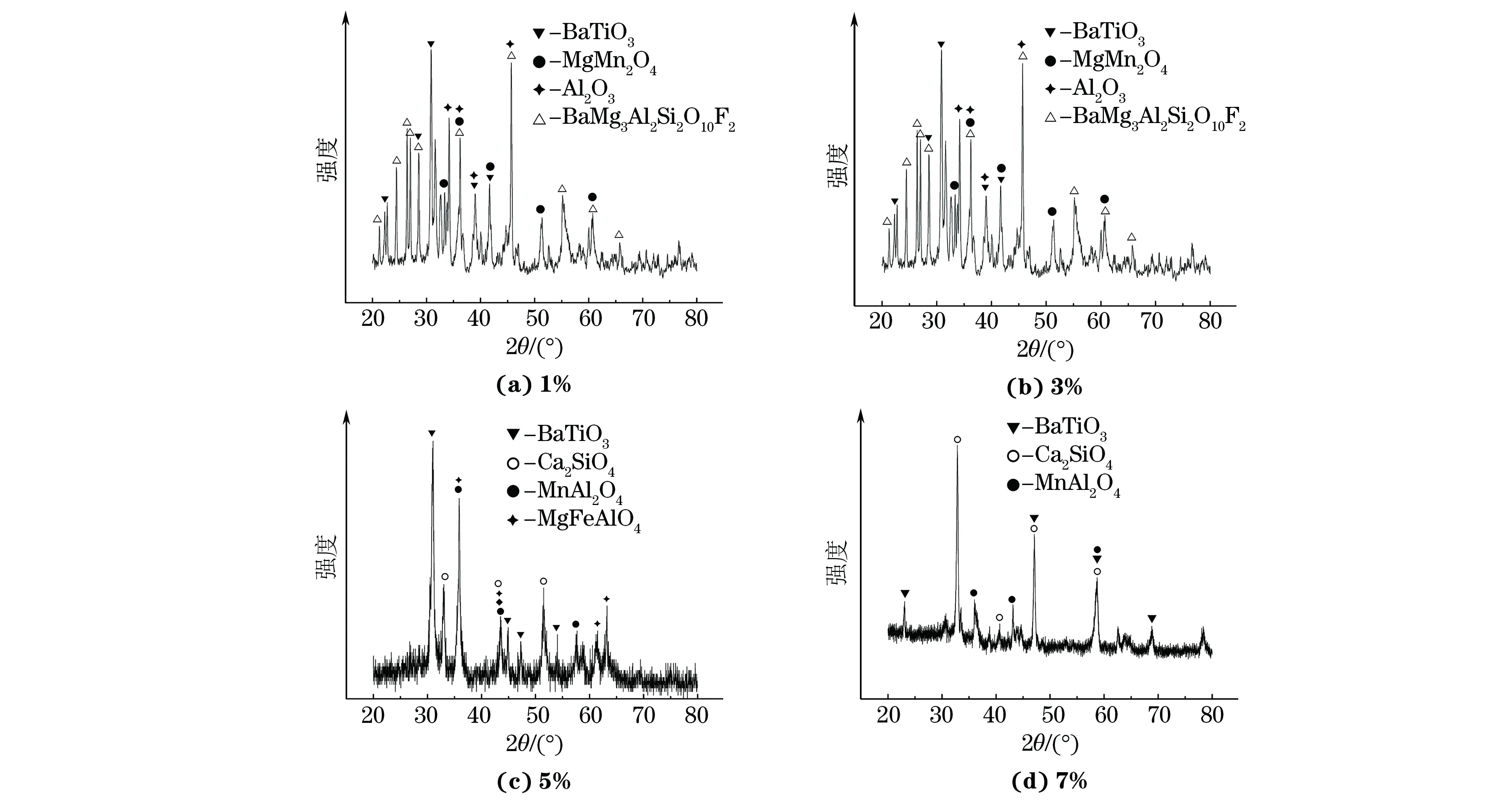

由图2可以看出:不同CaCO3含量药芯焊丝焊接所得熔渣中均含有BaO和TiO2的复合氧化物(BaTiO3)和尖晶石型化合物(MgMn2O4或MnAl2O4);当CaCO3含量为1%,3%时,熔渣中还含有BaMg3Al2Si2O10F2复合氟氧化物,而当CaCO3含量为5%,7%时,熔渣中的BaMg3Al2Si2O10F2复合氟氧化物消失,出现了Ca2SiO4结晶相。在焊接过程中,药芯中的TiO2与BaF2反应产生的BaO与TiO2结合生成BaTiO3;BaTiO3为强酸性氧化物,生成温度为1 618 ℃,在焊后冷却过程中会发生由六方晶系向立方钙钛矿型结构,再向四方晶系的转变,这种结构的变化会产生收缩效应,导致渣壳脱落。在焊接高温作用下,TiO2可以使熔渣黏度减小、流动性变好,结晶速率变快,从而形成有利于脱渣的短渣;而尖晶石型化合物的形成则是焊缝表面产生黏渣的主要原因[16]。

结合表1中位置A的化学成分分析结果,可以推断出BaMg3Al2Si2O10F2是块状渣的主要结晶相。随着CaCO3含量的增加,BaMg3Al2Si2O10F2的形成被抑制,一方面导致熔渣变为玻璃态,即长渣,从而降低了熔渣的内应力,另一方面导致镁和铝的尖晶石型化合物大量形成,从而增大了熔渣与焊缝之间的结合力。

图2 不同CaCO3含量药芯焊丝焊接后所得熔渣的XRD谱Fig.2 XRD patterns of slags after welding with flux-cored wires containing different content of CaCO3

2.3 焊丝脱渣性

当CaCO3质量分数分别为1%,3%,5%,7%时,焊丝的脱渣率分别为94%,91%,65%,57%,脱渣性能下降。

脱渣率是由熔渣的内应力和熔渣与焊缝之间的结合力共同决定的。结合XRD结果分析可知,随着CaCO3含量的增加,熔渣的内应力减弱,熔渣与焊缝之间的结合力增强,因此药芯焊丝的脱渣性变差。

3 结 论

(1) 随着焊丝药芯中CaCO3含量的增加,熔渣内表面的微观形貌由最初的大块状,变为棒束状,再转变为疏松的树枝晶状,最后变为极疏松的颗粒状。

(2) 不同CaCO3含量药芯焊丝焊接所得熔渣中均含有BaO和TiO2的复合氧化物(BaTiO3)和尖晶石型化合物(MgMn2O4或MnAl2O4);当CaCO3质量分数为1%,3%时,熔渣中还含有BaMg3Al2Si2O10F2复合氟氧化物,随着焊丝药芯中CaCO3含量的增加,熔渣中形成大量的Ca2SiO4,BaMg3Al2Si2O10F2复合氟氧化物消失。

(3) 当CaCO3质量分数分别为1%,3%,5%,7%时,焊丝脱渣率分别为94%,91%,65%,57%,即随着焊丝药芯中CaCO3含量的增加,焊接超低碳贝氏体钢后的脱渣性下降。