搅拌摩擦焊在水下装备壳体成型中的工艺研究

2018-09-21胡光,柴斐

胡 光,柴 斐

(1.海军装备部;2.山西汾西重工有限责任公司, 山西 太原 030027)

引言

搅拌摩擦焊接是由英国焊接研究所在1991年申请获得世界专利的新型固相焊接技术[1-3]。这项革命性的连接技术由于在制造成本、连接质量等方面具有诸多优越性,自发明以来就受到世界各国的密切关注和研究。

随着水下装备向高速、大深度、智能化方向的发展,产品的性能要求不断提升。壳体材料从黑色金属扩展到铝、镁、钛等有色金属以及复合材料,但随着壳体加工要求越来越高,加工难度也越来越大。焊接作为产品结构的连接技术,在壳体成型中有着不可替代的作用。传统的壳体焊接以熔焊技术为主,无论从焊接质量还是焊接效率都同装备发展的要求有一定的差距。目前,搅拌摩擦焊在国内航空航天领域应用较多,因此进行搅拌摩擦焊焊接工艺研究对水下装备壳体成型有重要的意义。

1 搅拌摩擦焊的原理

搅拌摩擦焊接是利用高速旋转的搅拌头(由轴肩、搅拌针和加持部位组成)作为焊接工具,焊接过程的开始阶段将高速旋转的搅拌头以一定的速度插入工件的接缝中,当插入到设定的下插深度并停留一定时间后,搅拌头沿焊接方向旋转运动。轴肩与工件表面摩擦产生的热量和搅拌针搅拌产生的热量使焊缝材料温度升高,接头金属充分塑性软化,软化的金属随着搅拌头的运动实现转移,形成连续的塑性流,塑性流中的金属和塑性流接触的部分金属由于软化程度的不同,将产生不同程度的塑性变形。搅拌头将产生塑性变形的材料填充搅拌头后方的空腔并在搅拌头轴肩与搅拌针的搅拌及挤压作用下实现材料的连接。

2 水下装备壳体传统焊接工艺及缺点

钨极氩弧焊是水下装备壳体纵焊缝焊接的传统方法。在用该焊接方式焊接铝镁等轻质合金时有一些不足和缺陷:一是焊缝的熔深浅,熔敷速度小,生产效率较低;二是铝镁等合金的线膨胀系数大,容易产生焊接裂纹和变形等缺陷;三是焊接接头的质量对焊接参数敏感,容易出现母材不熔化、未焊透、未焊合以及烧穿等情况;四是钨极氩弧焊焊接的焊缝区组织为典型的铸造急冷组织,热影响区是典型的过热组织,两种不同组织的结合造成焊缝成为整个壳体结构中的薄弱环节。

3 搅拌摩擦焊的优点

搅拌摩擦焊热输入相对熔化焊接较小,其提供的热量没有达到材料的熔点,因此可以避免熔化焊接的一系列缺点。搅拌摩擦焊具有以下优点[2-3]:

1)影响焊接过程的控制参数较少,易于实现自动化焊接,从而提高焊接效率。

2)焊前只需要用酸清洗材料表面的油污,焊接过程中不需要添加焊接材料,焊后不需要清渣。

3)焊接过程中不会产生噪音、烟尘、飞溅和弧光。

4)焊接残余应力小,基本没有变形、无收缩,接头力学性能优良,焊接后的金属没有色泽的变化。

王训快[4]等利用X射线衍射法对比了铝合金钨极氩弧焊和搅拌摩擦焊焊接接头表面的残余应力分布,研究结果表明钨极氩弧焊接头横向和纵向的残余应力值变化较大。在热影响区搅拌摩擦焊接头残余应力比钨极氩弧焊约低分布15%~25%。V.Walter等对比了两种焊缝气孔率、裂纹缺陷和力学性能,研究结果表明钨极氩弧焊焊缝可以避免裂纹的产生,但是不能避免气孔的产生。搅拌摩擦焊焊缝内部没有气孔和裂纹,搅拌摩擦焊的抗拉强度能够达到母材的抗拉强度,钨极氩弧焊抗拉强度能够达到母材强度的70%~80%。

4 试验材料、设备及工艺参数

4.1 试验材料

试验材料选取厚度16 mm的铝合金板,试板的尺寸为500 mm×150 mm×16 mm,其材料力学性能如表1所示。

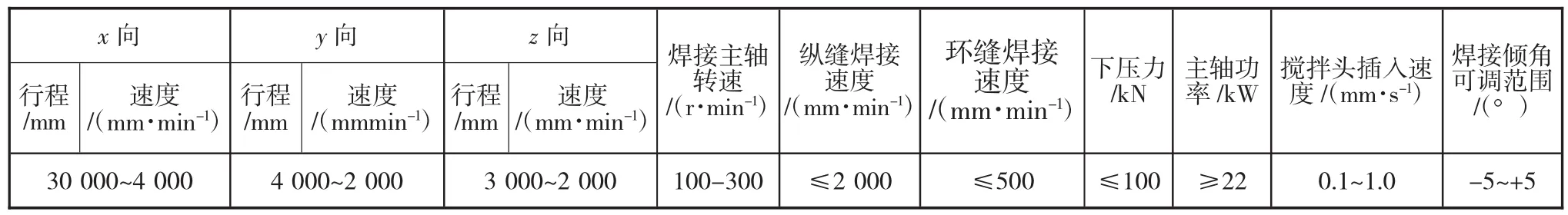

4.2 搅拌摩擦焊接设备

试验设备为瑞典生产的搅拌摩擦焊机,可以焊接厚度小于20 mm的铝合金、镁合金。表2为该设备的主要技术参数。搅拌头是搅拌摩擦焊技术的心脏,搅拌头材料的选择和结构将直接影响材料的塑性流动,决定着焊接质量的好坏。搅拌头的主要作用如下[5]:

1)加热和软化焊接的材料,使材料产生塑性流动,轴肩提供封闭的环境,防止塑性流动的金属溢出。

2)破碎材料表面的氧化膜。

3)使达到塑性的材料从搅拌头前进侧向后推侧转移,使搅拌头上部的材料向下部转移。

本试验所用的搅拌头为三槽锥形螺纹搅拌头,搅拌头总长210 mm,轴肩直径35 mm,搅拌针长度15.85 mm。

表2 主要技术参数

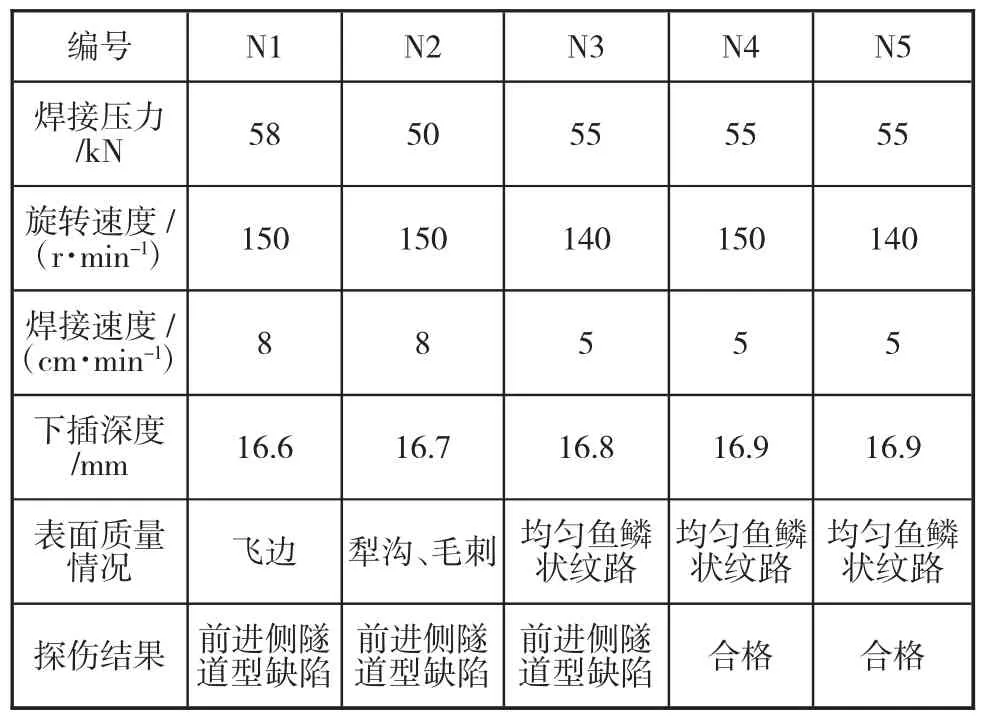

4.3 搅拌摩擦焊焊接工艺参数

搅拌摩擦焊的工艺参数主要是系统工艺参数和可调工艺参数。本试验选定的系统工艺参数为搅拌头倾角固定为2.5°、搅拌头旋转方向为逆时针、搅拌头下插速度为0.2 mm/s、开始插入距离为3 mm、搅拌头停留时间为2 s、搅拌头回抽速度为0.2 mm/s。可调工艺参数为焊接压力、焊接速度、旋转速度和下插深度。表3为擦焊工艺参数及焊接质量汇总表。

表3 擦焊工艺参数及焊接质量汇总表

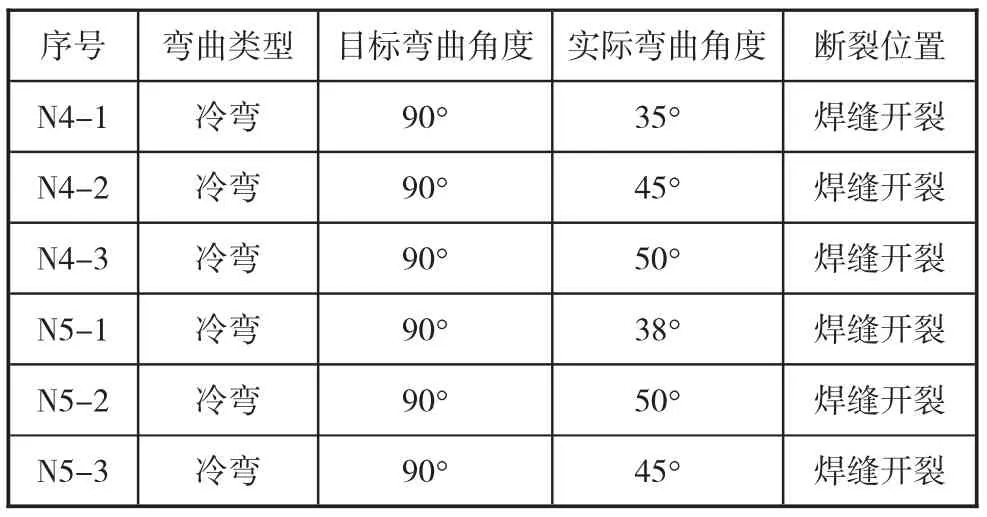

5 力学性能试验

通过表3的分析可以看出最优的工艺参数为焊接压力55 kN,旋转速度为140~150 r/min,焊接速度为5 cm/min,下插深度为16.9 mm。选择N4和N5号试板,切取三个拉伸试件和三个弯曲试件,分别进行拉伸、弯曲试验。力学性能的试验要求焊缝接头强度≥铝合金母材的90%即强度至少应该满足283.5 MPa;弯曲试件从焊缝处开始弯折,要求焊缝至少弯曲25°。表4为拉伸试验数据,下页表5为弯曲试验数据。从表4可以看出全部试件断裂强度都高于铝合金最低抗拉强度,焊缝对接接头强度满足要求。从表5可以看出搅拌摩擦焊实际弯曲角度没有达到目标弯曲角度,尽管两组参数三个试件的实际弯曲角度有波动,但是都满足了焊缝至少25°不开裂的要求,熔化焊的焊缝实际弯曲角度平均在15°左右就会开裂。

表4 拉伸试验数据

表5 弯曲试验数据

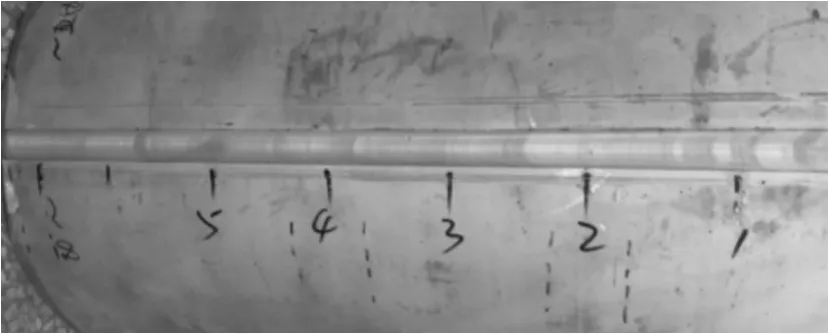

将最优工艺参数应用于某产品的壳体纵缝焊接如图1所示。壳体焊缝表面成型良好,没有飞边、犁沟等表面缺陷,经X射线检测内部没有隧道型缺陷。

图1 壳体焊接实例

6 结语

通过进行工艺试验验证了搅拌摩擦焊在水下装备壳体成型中流程和方法,确认了16 mm的铝合金板应用搅拌摩擦焊进行焊接的工艺参数。通过试验可以看出搅拌摩擦焊同传统熔焊相比在成本、效率和质量等多方面都有很大优势。未来通过对搅拌摩擦焊工艺的摸索和研究,一定会成为行业中的主要焊接手段,也必将促进水下装备壳体焊接质量和加工效率的大幅提升。