基于慧鱼模具的菠萝采集车设计

2018-09-21蒋冰瑶李毅舟

蒋冰瑶, 李毅舟

(武汉商学院, 湖北 武汉 430056)

引言

菠萝因采摘难度大、种植地的地形地貌复杂,多采用人工采摘方式,且存在果实扎手、果实质量较大的问题,采摘费事费力,浪费大量人工。现有的菠萝采集机械设计多分为两种方式:一种为车型结构,使用农机进行菠萝采摘;另一种为采摘机械手,能够通过机械手上安装的装置切断菠萝茎部。两种方式都能够一定程度上降低人力需求,加大采摘效率,但也各有缺陷,如车型结构易损害菠萝田地,采摘手仍需要人背负菠萝果实。因此将两种结构结合,选取其优点,最终设计出菠萝采集车。该设计在完成采摘的同时,还能够承载一定数量的菠萝,同时搭载了转向机构,更加灵活,能够更好地适应地形地貌。

1 项目背景

水果采摘作业的耗时量、劳动强度、困难系数增加了产品的额外附加成本,因此保障水果采收产量的基础上,降低收获作业过程中的劳动力成本是产业增收的重要途径。目前,国内菠萝采摘作业基本为人工进行,自动化程度较低,采集时间较为集中。菠萝果实长在菠萝植株的中心上部,茎部较长,传统采摘方式为人工掰断菠萝茎部,对劳动者要求较高,且大量耗费体力,果实表面的尖锐部分还可能伤害劳动者手部。

对于地上作物的收割,我国已有比较成熟的技术,因此综合运用其理论和结构制成菠萝采集车是可行的。

2 机械结构原理

2.1 特殊结构

2.1.1 采集车车身框架结构

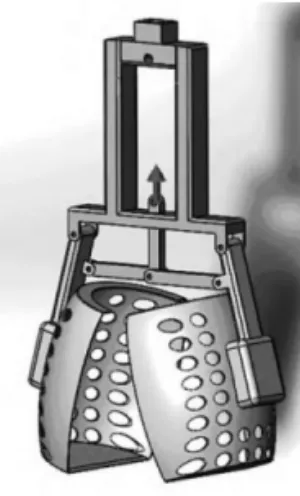

菠萝原产美洲热带和亚热带,是多年生草本植物,一般来说,采摘需保护其茎部,以便第二年菠萝的生长。现在已有的几种机械化菠萝采摘设计如图1所示。

图1 采摘机械手

传统菠萝采摘,受果实质量较重、表面带刺、植株生长较密集、枝条坚硬等因素限制,而现有的菠萝采摘机械并不能较好地解决这几个问题。采摘机械手仍需人工操作,消耗一定的人工,采摘车则会对地表进行一定的破坏,同时难以适应地形地貌[1]。

面对这一问题,结合农机发展现况,选用采集车车身框架结构,如下页图2所示。采集车利用车轮作为前行设备,能较好适应大面积菠萝种植地的情况,适应连续性工作工况;同时,菠萝采集场所为采集车下方,是依据菠萝果实生长情况和种植分布情况而确定,既节约空间,也能保护地表植株二次生长。

尺寸的确定除考虑菠萝植株的大小外,还需要考虑慧鱼教具的特有性质,如不稳定性。框架结构不能过大,否则菠萝的比例也要相应增大,车体零件数目增加,车轮所受压力也大幅度增加,影响采集车功能的实现。

图2 采集车车身框架结构实物图

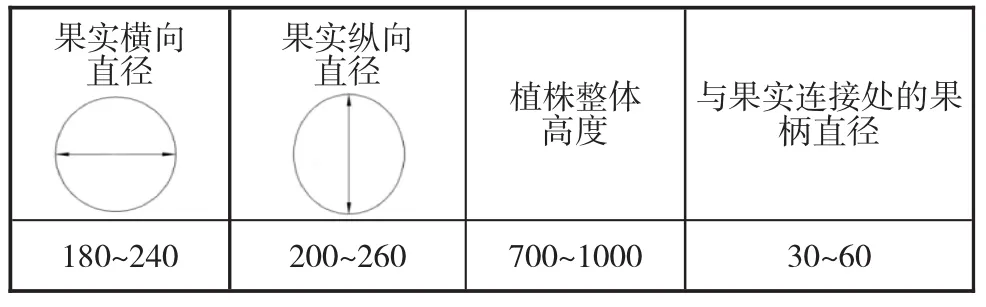

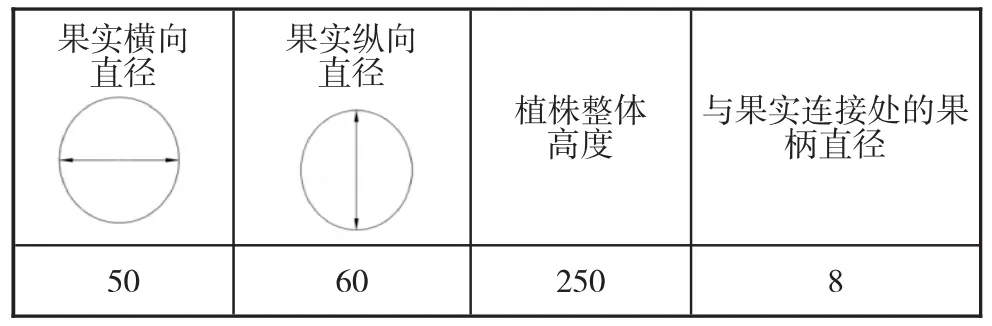

菠萝的主要参数见表1。

表1 菠萝实际参数 mm

选择4:1的比例对菠萝植株整体进行缩放,缩放之后的尺寸见表2。

表2 菠萝缩放参数 mm

车体高度要大于菠萝整体高度,为防止部分尺寸较大的菠萝被锯片切割模块破坏,留有50 mm左右的空间,故采集车高度为250+50=300 mm。

采集车的宽度要能够容纳菠萝及部分采摘、收集零件;为保证菠萝采集车作业的连续性,需要将菠萝采摘后暂时收纳至车中采集篮内,故车体需要一定的长度,同时尽可能小,以保证不影响转弯半径。

最终确定的车体尺寸:高度为300 mm;宽度为210 mm;长度为300 mm。

2.1.2 前轮驱动结构

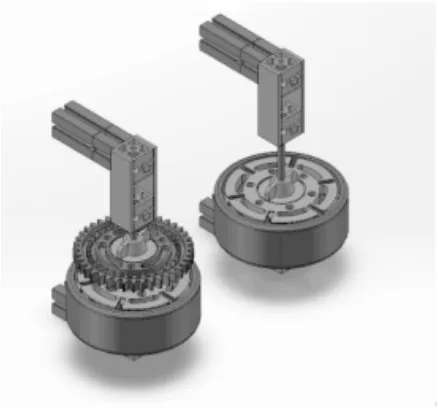

菠萝采集车选用前轮驱动结构,通过一对啮合的齿轮,将电机的旋转运动从水平方向转为竖直方向,同时,在前轮驱动部分设置有固定块,确保齿轮间的啮合,如图3所示。

采用前轮作为驱动轮,选用慧鱼教具中的编译马达带动,其尺寸为60 mm×30 mm×30 mm。

选用编译马达的第八挡对前轮进行驱动,其转速为1 800 r/min,前轮选用慧鱼教具中的大轮胎,可以承受较大压力,其直径为80 mm,周长为s=πd=3.14×80≈251.33 mm。

图3 前轮驱动结构实物图

可进一步得出,前轮速度为:v=1 800×251.33≈452 984 mm。

由于马达转速较大,需要进行一定的降速,也为了更好地在采集车框架上安置马达,不干涉其他部分的零件运作,选用两个齿轮进行动力的传递,如图4所示。

图4 两个互相垂直且啮合的齿轮

两个齿轮的齿数比为32:10,其中小齿轮与马达相连,传递水平方向上的转动。小齿轮与大齿轮互相垂直并啮合,将水平方向上的转动转化为竖直方向上的转动,而大齿轮与后轮同轴,即可带动前轮转动,实现采集车的驱动,由此可计算出采集车的理想速度。

采集车前轮的理想转速为:

则在理想情况下,采集车一分钟的行进距离为:l=v理想×c=562.5×251.33=141 373.132 mm,即141 m。

但因存在地表摩擦力、轴向位移、形变等情况,故必然无法达到既定的理想行进距离,为得到实际的行进距离数据进行了实验,以测量实际的行进速度,采用慧鱼编程软件Fischertechnik ROBOTICs Terminal进行编程,程序如下页图5所示。

程序中,M2为驱动两个前轮进行运动的编译马达,程序开始后,M2开始转动,带动前轮转动,采集车开始运转,运动30 s后,M2停止运动,采集车即停止运动。

经过测量,采集车在编译马达8挡的情况下,30 s的运行距离为6.5 m,则一分钟的运行距离为13 m,较之计算得出的理想距离缩小了约10倍。

图5 控制采集车直行程序

根据数据显示与菠萝果实实际尺寸的比较,得出菠萝植株的大致分布图,如图6所示。以每列三颗菠萝植株,共两列进行设计。

图6 菠萝植株分布

为确保完整采摘每列菠萝,设计车在第一颗菠萝前开始运动,前轮距离菠萝果实700 mm,在后轮距离第三颗菠萝果实700 mm处开始转向,采摘下一列菠萝。经过计算,可得出采集车直行距离:

l=700+50+300+50+300+50+700+300=2 050 mm.根据采集车速度,可计算出直行时间为:

即约9.46 s,此处取10 s。

2.1.3 后轮转向结构

菠萝采集车需在种植地进行连续性工作,考虑到种植地地形特征,设计转向模块,满足工作需要。

采集车通过后轮进行转向,如图7所示,通过XM电机进行驱动,其尺寸为60 mm×30 mm×30 mm。

图7 后轮转向结构实物图

可调整1-8级速度,此处使用8级速度,电机上连接小齿轮,并与链条相连接,同另一大齿轮连接,完成运动传递,大齿轮下放置转向模块,带动后轮进行转向,如图8所示[2]。

图8 齿轮传动

后轮同样采用大轮胎进行传动,其直径为80 mm,周长为 s=πd=3.14×80≈251.33 mm。

连接后轮的电机选用8级速度,转速为340 rpm,电机上连接了齿轮,与另一个齿轮通过链条进行运动传递,两齿轮齿数比为30:10。其中小齿轮与电机连接,而大齿轮与转向模块相连,因此可算出后轮理想的转动速度,即为:

即可算出转一圈所需要的时间为:

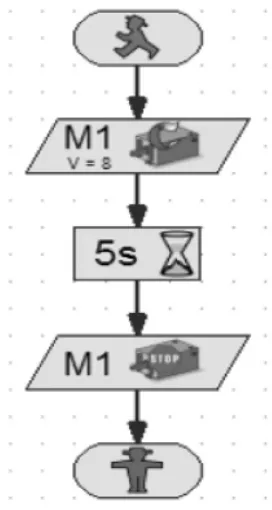

因存在地表摩擦力、轴向位移、形变等情况,必然无法达到既定的理想转速,为得到实际的转速数据进行实验,设计程序使采集车后轮不断转向5 s,以测量实际的旋转速度,采用慧鱼编程软件Fischertechnik ROBOTICs Terminal进行编程,程序如图9所示[3]。

图9 控制采集车转向程序

程序中,M1为驱动两个后轮进行转向运动的编译马达,程序开始后,M1开始转动,带动后轮转动,采集车开始运转,运动5 s后,M1停止运动,采集车即停止运动。

由于菠萝的种植情况存在多样性,故在转弯处采集车的转角调控也存在不同的情况,这是固定程序所无法调控的,为解决这一问题,设计了灵活性与可调性较高的遥控程序,如图10所示。

图10 可调节转向程序

程序中设置了多个选择命令,通过慧鱼控制器进行操作,若操作者点选左转键,则左转命令被激活,右转命令被关闭,编译马达控制采集车前轮左转,从而实现左转运动,反之则右转。Play子程序中是控制采集车直行的程序,使采集车笔直走过一列菠萝植株,采摘菠萝。

2.1.4 双圆盘采集结构

菠萝采集过程中,设计双圆盘结构,作为菠萝收集辅助工具,利用皮带轮将高速切割下的菠萝通过双圆盘完成果实传送,减少对菠萝的损伤,同时防止已采摘的菠萝果实逃逸,如图11、12所示[4]。

图11 双圆盘采集结构实物图

图12 双圆盘结构

双圆盘结构由圆盘及皮带结构构成,圆盘结构带动菠萝向后传输,而皮带结构起到防护作用,防止对菠萝果实产生损坏。两个圆盘的圆心距即为其半径的二倍与菠萝直径之和,即d=50+50×2=150 mm。

以确保菠萝可以顺利进入后部采集篮[5]。

2.2 运动流程

菠萝采集车的运作流程图如图13所示。

图13 菠萝采集流程图

3 应用前景

随着农业机械化发展程度、专业化水平的不断提高,机械自动化设备应用于菠萝等特殊水果种植、采摘领域越来越广泛,特别是菠萝等类型大规模承包种植地区,对菠萝等水果的采摘、收割尤为重要。虽然市场上已经有各种菠萝收割仪器,但由于菠萝采摘难度系数较大,且植株分布较为不均,造成机械自动化水平较低,目前国内对菠萝的收割方式仍普遍采用人工采摘的方式。

本产品具有结构简单、便于操作等特点;它不仅可以较快地切割果实,更能通过双圆盘模块进行简单的水果收集,为水果预装袋做好准备工作;利用锯片切割技术,相比于人工采摘更为便利,节约劳动成本;构建小车模型,采用后轮转向,能更好地适用于菠萝种植分布,使收割更为便利,机械自动化程度高[6]。

综上所述,本产品在多个方面符合市场需求,体积较小,且易于拆装维修,其物美价廉的特性将使得本产品易于大量推广,因此,本产品具有较大的潜在市场及价值,将给果农工作带来更多便利,促进果蔬产业发展。