体育馆多连拱大跨度异型曲面钢结构施工技术

2018-09-20杨军赵敏聪

杨军 赵敏聪

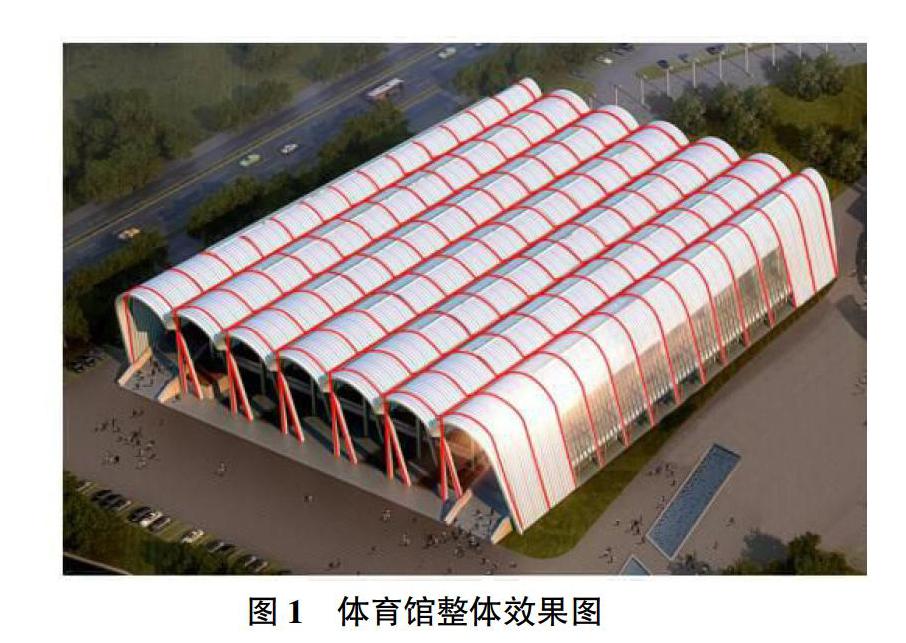

摘要:以体育馆7连拱大跨度异型曲面钢结构工程为依托,针对其跨度大、空间结构复杂、安装精度高等特点,详细介绍了施工关键技术控制要点,实施效果和社会效益良好,研究成果可为类似大跨度连拱复杂钢结构工程提供借鉴。

Abstract: Based on the 7-arch large-span profiled steel structure of the stadium, the key technical control points of the construction are introduced in detail, which are characterized by large span, complex space structure and high installation precision. The implementation effect and social benefits are good. It provides reference for similar large-span arching complex steel structure engineering.

关键词:体育馆;多连拱;大跨度;异型曲面;钢结构

Key words: stadium;multiple arches;large span;profiled surface;steel structure

中图分类号:U445 文献标识码:A 文章编号:1006-4311(2018)29-0169-03

0 引言

近年来我国的大跨度复杂空间结构得到了迅速的发展,钢结构形式不断创新,形态各异的空间结构在枢纽车站、体育馆、展览中心、航站楼等高大建筑中得到广泛应用。本文基于佛山市高明区体育中心体育馆工程7连拱大跨度异型曲面钢结构工程,此类型钢结构具有跨度大、控制精度要求高、空间结构形式复杂、吊装作业量大等特点,通过钢结构全过程的信息化控制、分段拼装、定位安装、焊接误差、卸荷施工等五项控制技术进行技术研究。

1 工程概况

佛山市高明区体育中心工程是西江新城核心区内的标志性建筑,总建筑面积45751m2,设置一场两馆(体育场、体育馆,游泳馆)。其中体育馆由7个连续拱形门式钢架组成,相邻拱形斜柱相交形成并列的M形连续拱结构,拱顶高度24m。M形门式钢架由600×600mm“X”形箱型柱接500×500mm的拱形箱型柱斜组组成。屋面网壳由?准402×20mm圆管三角桁架与?准95×6mm圆管网壳组成,总用钢2600t。钢结构桁架分为58块,桁架高度为2.5m,最大长度为25.2m,最大吊装重量为9.5t,网壳分为94塊,最大尺寸为16.8×13.6m,最大吊装重量为10.45t。

2 施工关键控制技术

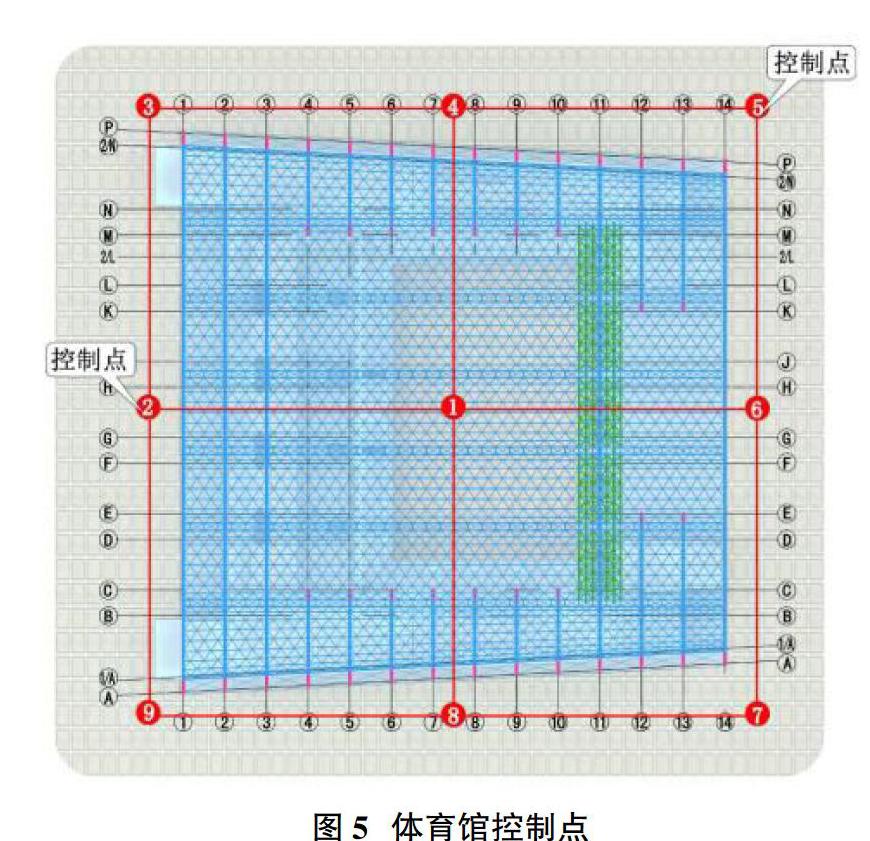

本工程钢结构为7连拱大跨度异型曲面钢结构,对比传统的钢结构高空散装法安装及风险较大的钢结构滑移法安装,利用XSTEEL软件进行三维建模,有限元软件MIDAS800进行钢结构仿真分析,研究采用地面拼装、分块吊装的施工方法,主要从以下五个方面进行技术研究。

2.1 钢结构全过程计算机信息化控制技术

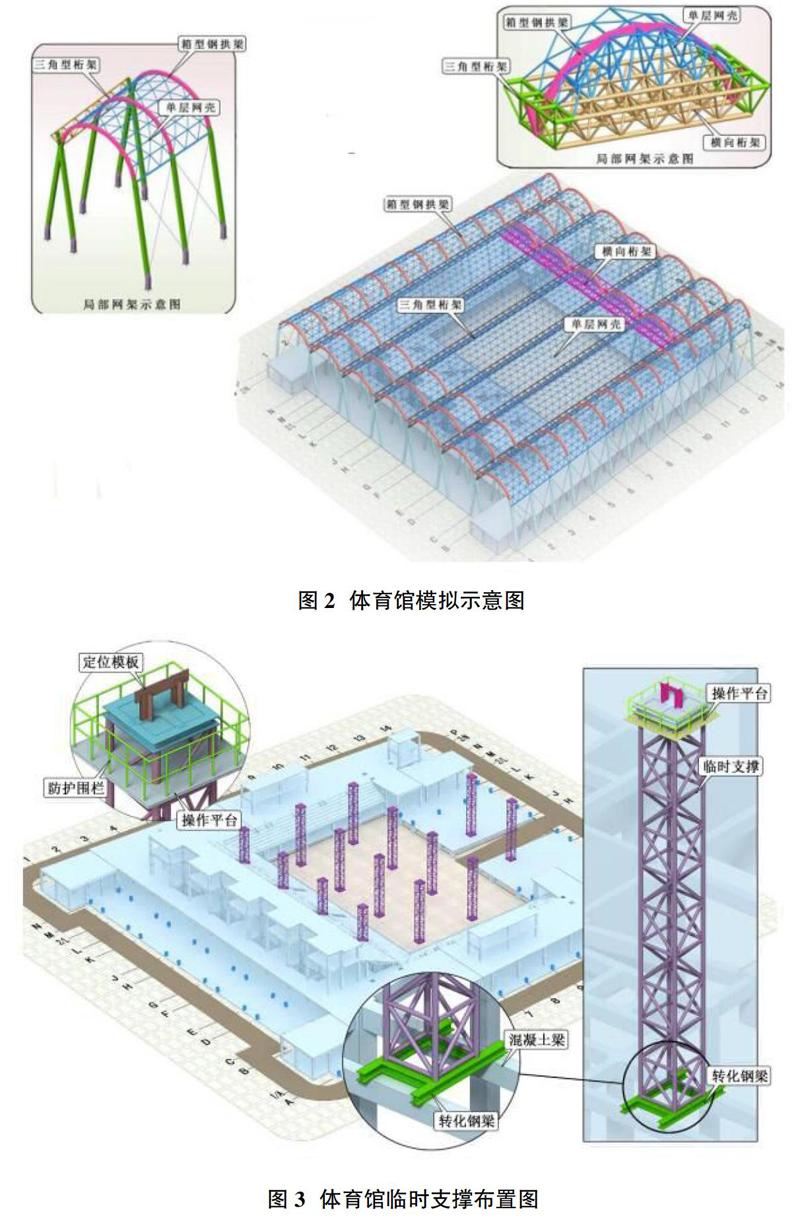

采用有MIDAS空间有限元软件计算分析和计算机仿真技术,对分块吊装单元吊装变形、支撑形变、安装形变和卸载进行了仿真。利用Xsteel软件对构件加工、分块吊装、整体卸荷等施工全过程进行三维模拟。实现了建设项目设计与施工过程模拟与分析的数字化。在实际施工过程中及时收集、整理检测数据,并与模拟数据相对比,保证施工过程可控,实际证明整个施工过程监测数据与计算机模拟仿真数据基本相符。(图2)

2.2 钢结构分段拼装施工技术

佛山市高明区体育中心体育馆工程由于建筑造型、结构布置特点以及主桁架重量的限制,为此,确定了钢结构施工采用地面拼装、分块吊装的施工方案,既减少了高空焊接工作量也能保证焊接质量,现场拼装范围主要是屋面桁架及网壳部分。

2.2.1 钢结构地面胎架制作

拼装场地基处理后,现场布置了三至四榀连续胎架,进行整体连续地面拼装,采用全站仪进行定位观测,提高高空管件对接精度,减少高空作业,提高工效。对于场馆两端的变截面钢结构采用将定位马板重新焊接定位的方式,调整拼装胎架实现拼装。

2.2.2 三角桁架及屋面网壳地面拼装

①将弦杆吊上拼装胎架进行分段定位组装,确定平台上的中心线和分段位置线定位情况,并检查各个接口处的坡口间隙和板边差等,检查合格后采用临时定位板和活动衬管进行固定。

②桁架上下弦杆组装定位后,对分块内弦杆需对接的焊缝进行焊接、探伤及局部矫正,再安装弦杆间横向水平腹杆,过程中必须控制相贯线处的坡口间隙和相对位置的正确性。斜腹杆定位安装定对平台上的腹杆投影控制线,并注意与弦杆的组装间隙,进行曲腹杆与弦杆间的相贯焊接。

③为保证桁架的拱度为正值,焊接时先焊腹杆与下弦杆的相贯焊缝,后焊上弦相贯焊缝,焊接从中间向四周进行对称焊接,焊后进行检测和局部矫正。当地面拼装焊缝焊接全部完成后,对地面各分段钢结构焊接采用超声波探伤检测。

④钢结构分段的整体测量验收采用经纬仪和全站仪配合钢尺测量,尤其是重点测量桁架的各连接端口(包括端部端口、各交叉节点端口等)的测量校正。

2.3 定位安装施工技术

2.3.1 钢结构临时支撑体系

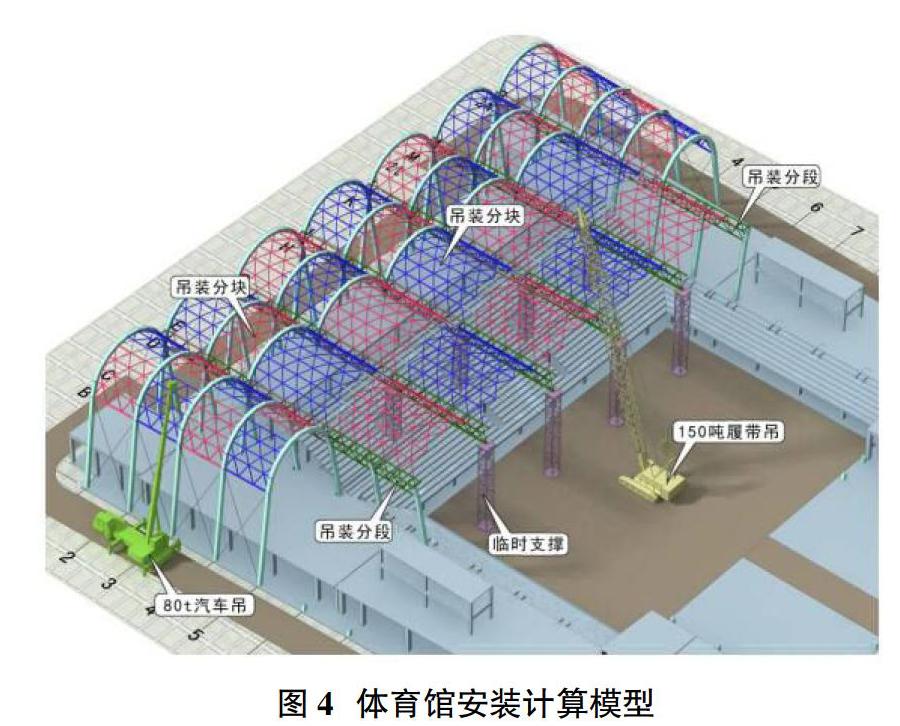

设置临时支撑格构柱体系进行分段结构吊装,临时支撑体系采用?准180×8及?准89×5圆管焊接而成,临时支撑上下部采用H400×200×8×13制作底座及操作平台。每支临时支架应根据吊装时支架受力的不同进行的设计简算,将各临时支架按支架布置吊装到位,并设置缆风绳等软固定设施,同时与砼地面、基础固定。钢结构临时支撑截面尺寸为1.5×1.5m,体育馆临时支撑高16m。体育馆共设置临时支撑14处,总重量84吨,占钢结构安装重量2600吨的3.23%。(图3)

2.3.2 钢结构吊装工况验算及施工过程的控制

通过计算机模拟技术,模拟钢结构吊装过程中构件的受力及变形,对施工过程中的分块吊装单元吊装变形、支撑变形、安装变形和卸载进行仿真模拟。为后续安装提供有力技术支持。

体育馆为由三角桁架及单层圆壳组成,其结构形式新颖,受力复杂,特别是在结构形成整体之前整体刚度较差。因此本工程在施工前需对钢结构施工阶段进行不同工况分解和受力验算。

体育馆格构式支撑平面尺寸为1.5m*1.5m,节间长度为2.0m,支撑立杆为?准180*8,横杆及斜杆为角钢?准89*5,支撑底座及上部平台采用HN400*200*8*13。施工计算分为19个施工工况。计算分别得出各工况下结构的变形、应力和支撑的变形、应力、反力情况。

2.3.3 钢结构定位安装、误差及变形控制

根据本工程钢结构空间异型及多曲面特点,利用高精度全站仪建立平面控制基准网,用全站仪进行三维坐标立体控制,电子水准仪进行高程校核。

2.4 钢结构焊接误差控制技术

①在工程正式施焊前,根据不同的焊接方法、焊接材料、焊接位置、预热要求以及坡口类型等等,按照《钢结构焊接规程》进行工艺评定试验,确定合适的焊接参数,并制定出实施性的焊接工艺规程,要求焊工不得随意改变工艺参数。

②结合现场构件焊接特点,构件的主要焊接将采用CO2药心焊丝气体保护焊,同时由于焊条手工焊简便灵活,适应性强,将作为辅助焊接方法。

③预热主要采用氧气—乙炔火焰加热方法,预热温度80℃左右,预热范围为坡口及坡口两侧不小于板厚的1.5倍宽度,且不小于100mm。测温点应距焊接点各方向上不小于焊件的最大厚度值,但不得小于75mm处。

④焊缝收缩(主要为横向收缩)对构件的变形影响较大,其收缩量主要与焊接线能量关系密切。在焊接工艺评定时应进行现场模拟接头试验,通过数据分析,对实际接头作焊接收缩预控。并随时用测量仪器进行变形监控并纠偏,摸索相应规律,指导后续施工。

2.5 钢结构安装后的卸荷施工技术

整体结构安装完成后进行卸荷。本工程采用的整体分级卸载方案遵循:结构构件的受力与变形均衡协调、卸载变化过程缓和、结构多次循环微量下移的原则,并体现安全施工操作来实现。根据卸载计算工况,跨中变形扰度最大,总体结构整体变形较小,采取先完成中间部位临时支撑的卸载,再向两侧逐根卸载其他临时支撑。

卸载操作主要采取对顶部胎架模板分次割除进行作业,根据支撑卸载变形量来控制每次割除的高度?驻H(预割量每次控制在5~10mm),直至割除后结构不再产生向下的位移后拆除该处支撑,在支撑卸载过程中注意监测。计算最大变形量为25mm,整体卸荷分为三级,每次5-10mm。

卸荷完成后对钢结构进行测量,卸荷模拟计算最大变形量25mm处,实测变形量为23mm。

3 结语

通過对多连拱大跨度异型曲面钢结构施工过程的拼装、焊接、吊装、卸载等环节的工艺施作,解决了结构重量不均匀、空间结构形式复杂、过程控制精度要求高的难题,提高了构件的安装质量。

参考文献:

[1]乔永波.体育场馆7连拱大跨度钢结构安装施工技术[J].建筑施工,2017(7):1019-1021.

[2]盛林峰,广州市新电视塔钢结构焊接工艺研究[C].施工机械化新技术交流会论文集,2006(7).

[3]孙浩.空间钢结构中铸钢节点的研究与应用[D].沈阳建筑大学,2013.

[4]马灿隆,陈坚荣.大型钢结构工程的高空焊接技术[J].焊接技术,2007,36(5):66-69.