分压法制备高压氦-氧混合气的HYSYS模拟计算研究

2018-09-20李均方张瑞春王礼翔

李均方,张瑞春,王礼翔

(中国石油西南油气田公司 成都天然气化工总厂,成都 天府新区 华阳 天研路 152号 610213)

氦氧混合气在医疗、潜水等方面有着重要的用途,目前市场上已有商业化产品,如HELIOX[6]。混合气中氧含量一般在0.5%~21%,要求配制精度控制在±0.5%。目前配制这类混合气的方法主要有重量法和分压法,其中重量法配制精度较高,但过程繁琐,适用于实验室少量标准气的制备;而市场混合气用量较大,故分压法得到广泛的工业化应用[1-4]。但分压法配制混合气的不确定度较大,因此如何加强分压法过程的精确控制,减少配制过程的不确定度显得尤为重要。

1 气体状态方程的选择

氦氧混合气一般采用钢质无缝气瓶充装,产品压力受气瓶额定工作压力的限制,我国为15 MPa。

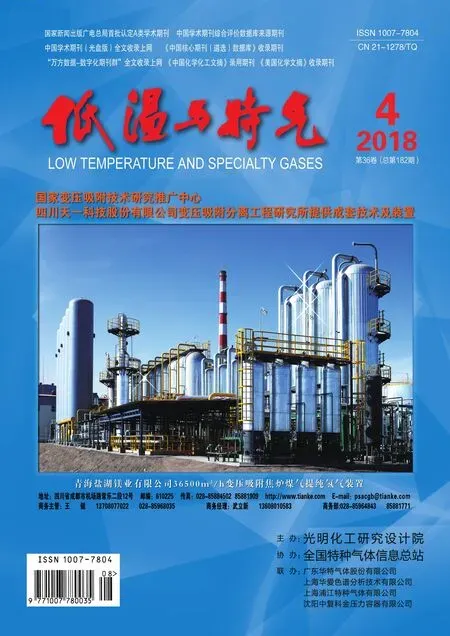

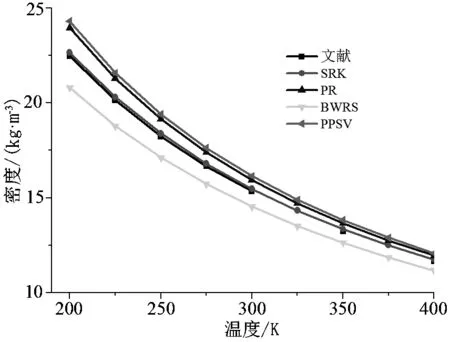

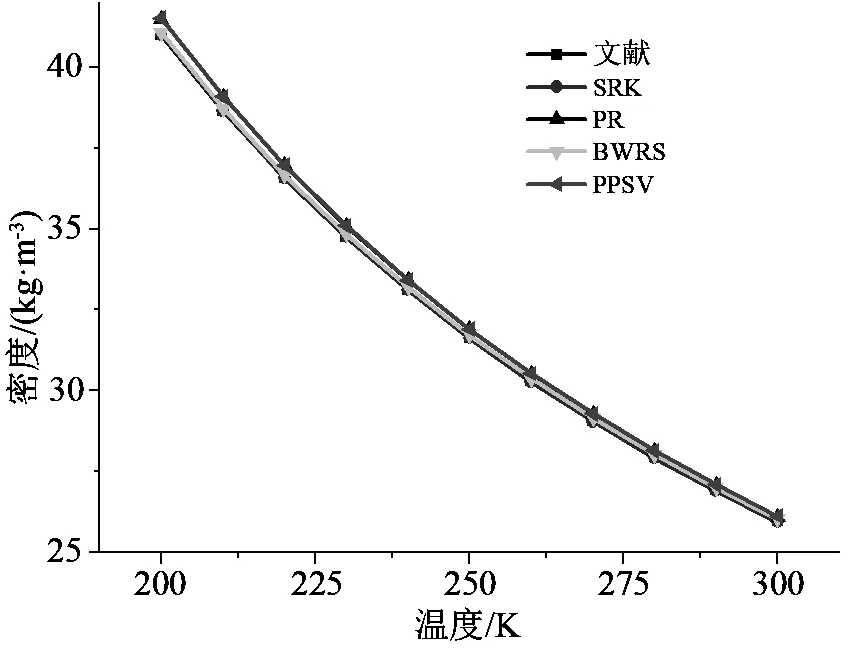

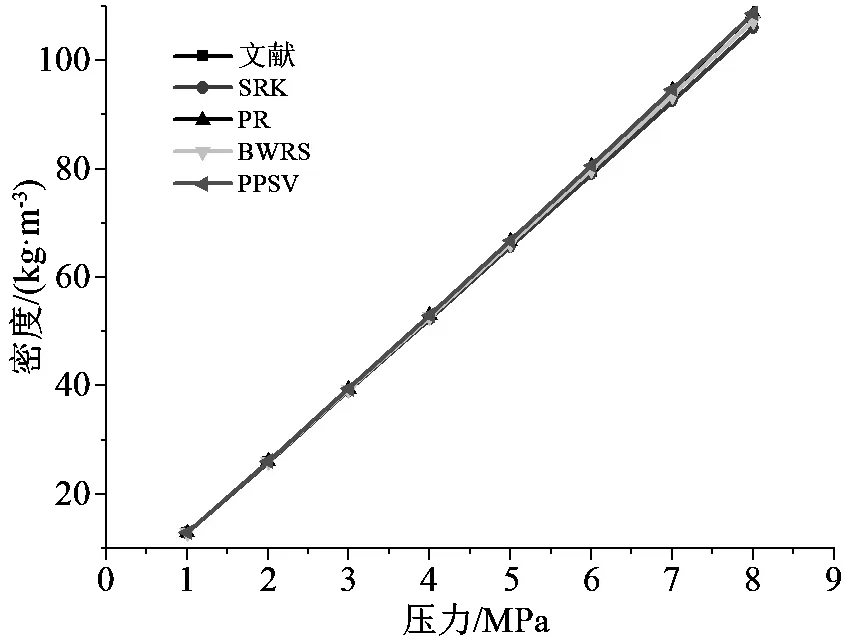

在一定的压力和温度下如何准确确定混合气和拟配气的压缩因子十分重要,而选用不同的气体状态方程会对气体压缩因子产生重要影响(表2)。本文选用SRK、PR、PPSV、BWRS4种方程来计算氦和氧的密度,并与文献[5]中密度进行比较,如图1~5所示。

图1 10 MPa不同温度下4种方程氦密度与文献值的比较

图2 20 MPa不同温度下4种方程氦密度与文献值的比较

图3 300 K不同压力下4种方程氦密度与文献值的比较

图4 2 MPa不同温度下4种方程氧密度与文献值的比较

图5 300 K不同压力下4种方程氧密度与文献值的比较

可以看出,计算密度与文献值相比,误差随密度的增加而增大,即随着压力的增加和温度的降低而密度误差增大;采用不同方程计算的误差不同,在混合气制备的常见温度(200~400 K)和常见压力(1~20 MPa)下,推荐SRK方程来计算氦氧混合气的制备,相对误差最小,见表1。

2 研究内容

2.1 模型的建立及计算结果

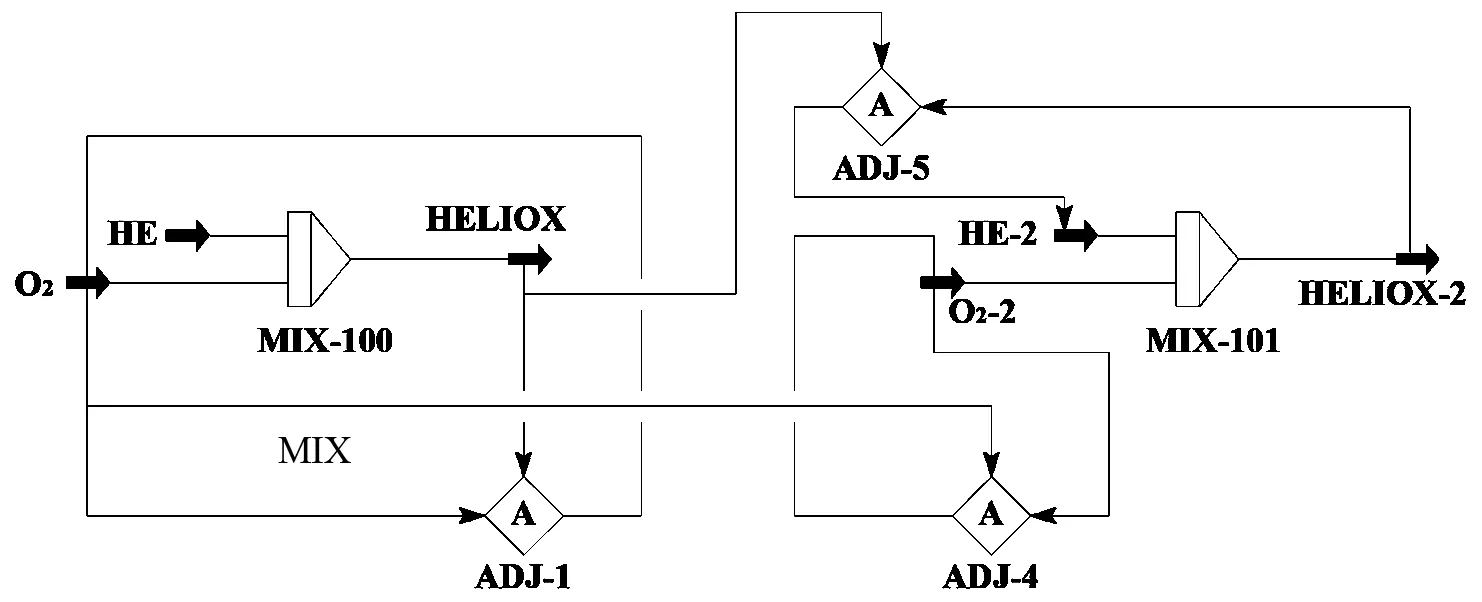

用HYSYS软件模拟分压法配置氦氧混合气的模型见图6。其原理是,在O2温度已知时,通过ADJ-1调整O2的压力使O2的体积流量与混合气HELIOX的体积流量相等,并由此来确定先充装氧的压力。当实际氧的压力和温度与计算值偏离或混合气压力和温度与计算值偏离时,则意味着氧或氦的摩尔流量与计算值偏离,但体积量一定,因此通过ADJ-4来调整O2-2的摩尔流量,使O2-2的体积流量与O2的体积流量相等,同时通过ADJ-5来调整HE-2的摩尔流量使HELIOX-2的体积流量与HELIOX的体积流量相等。

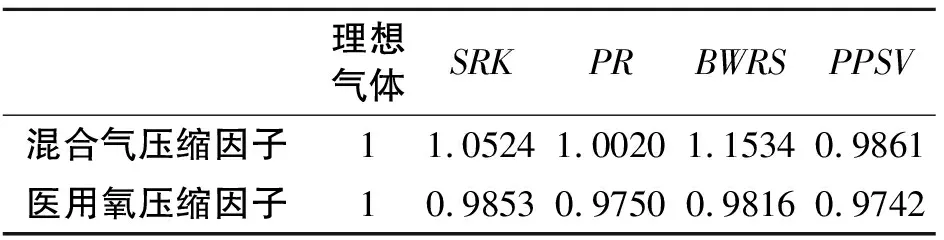

表1 不同条件下4种方程计算结果与文献值百分偏差

注:表中偏差值计算公式为:(计算值-文献值)/文献值×100%,负值表示计算值比文献值小。

图6 分压法配置氦氧混合气HYSYS模型

模拟结果表明:为制备含氧量为(20±0.5)%的氦氧混合气,选用SRK方程,需先充装99.5%纯度的医用氧气至压力2823 kPa @25℃,且医用氧压力随温度呈10.2 kPa/℃的线性变化;然后充装99.999%纯度的氦气至压力15 MPa @25℃,且混合气压力随温度呈50.7 kPa/℃线性变化。不同方程的计算结果见表2。

表2 4种状态方程计算结果

续表2

2.2 生产工艺参数的确定(不确定度的确定和误差分配)

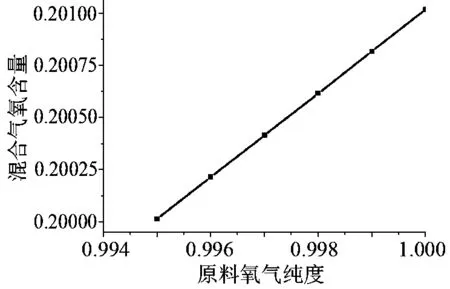

2.2.1原料氧气纯度对混合气氧含量的影响

假设充装压力和温度不变,混合气氧含量随原料氧纯度变化趋势见图7。可见原料氧纯度在99.5%~100%变化时,混合气氧含量变化<0.1%,影响极小。

图7 原料氧纯度对混合气氧含量的影响

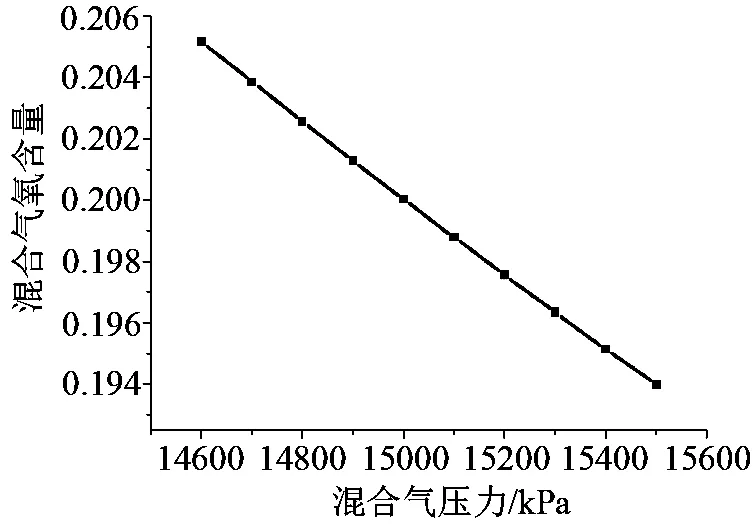

2.2.2原料氧气充装压力对混合气氧含量的影响

假设其他条件不变,混合气氧含量随氧气充装压力测量控制不准的变化趋势见图8。可以看出:原料氧气充装压力±20 kPa的变化可造成混合气氧含量±0.143%的改变,影响较大。

图8 原料氧气充装压力对混合气氧含量的影响

2.2.3原料氧气充装温度对混合气氧含量的影响

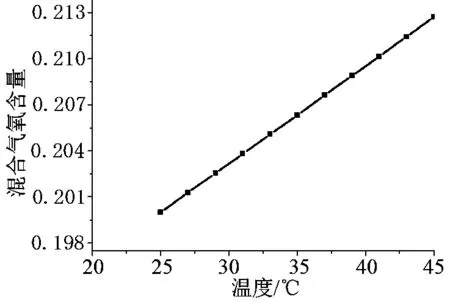

假设其他条件不变,混合气氧含量随氧气充装温度测量控制不准的变化趋势见图9,可见:原料氧气充装后温度对结果的影响较大,±2℃可带来±0.14%~0.15%的混合气氧含量改变。

图9 原料氧气充装温度对混合气氧含量的影响

2.2.4混和气压力温度误差对产品氧纯度的影响

假设其他条件不变,混合气氧含量随混合气充装压力测量控制不准的变化趋势见图10,可见:混合气充装压力对结果的影响较小,±100 kPa可带来±0.12%~0.13%的氧含量改变。

图10 充装压力对混合气氧含量的影响

假设其他条件不变,混合气充装后温度测量控制不准确对混合气氧含量的影响见图11,可见:混合气充装后温度对结果的影响较大,±2℃可带来±0.124%~0.130%的氧含量改变。

图11 充装温度对混合气氧含量的影响

综上所述,原料氧纯度、氧压力、氧温度、混合气压力和温度的准确测量与控制均会对制备的氦氧混合气氧含量的不确定度产生影响,工业生产中应特别重视对氧压力、氧温度和混合气温度等的控制以提高混合气制备的控制精度。另外,计算方法本身也存在不确定度,其计算公式为:

3 结 论

1. 分压法配制混合气时,需准确获知混合气和拟充装组份的压缩因子,对如何选用状态方程来计算压缩因子国际标准ISO6146:1983中没有详细介绍[1]。本文采用气体状态方程来计算物质性质,不同方程的计算值差别较大,文中比较了SRK、PR、PPSV、BWRS4种方程,通过氦氧混合气制备压力和温度下的气体密度与文献值密度比较来确定状态方程的适应性,推荐SRK方程来计算氦氧混合气的制备。

2. 本文通过HYSYS软件建立混合气配制模型,通过充装前后的体积流量不变的特点,模拟出原料氧气纯度、压力、温度、混合气压力和温度等对混合气氧含量的影响,对工业上如何准确控制氦氧混合气的质量提出可供选择的控制措施。即控制原料氧和混合气的温度误差不大于±1~2℃,原料氧的压力测量误差控制在±10~20 kPa的范围,混合气的压力控制±50~100 kPa,可满足分压法对氧含量为(20±0.5)%的氦氧混合气配制不确定度要求。