基于PLC控制的输煤电气设备故障处理分析

2018-09-20刘浩

刘 浩

(华能井冈山电厂,江西 吉安 343009)

0 引言

PLC作为一种应用于工业控制的自动装置,抗干扰能力强、结构模块化,且系统配置简单、编程简单,具有强大的在线编程功能、良好的工业现场控制适应性等特点,被广泛应用于对电厂输煤设备的控制。

下面结合一起故障案例就基于PLC程序控制下的输煤设备故障处理做出具体分析与阐述。

1 故障简介

某电厂3号翻车机是由大连华锐重工起重机有限公司生产的C型转子式翻车机。翻车机系统由重车调车机、翻车机本体、空车调车机、迁车台、夹轮器等组成。翻车机与卸车线上的其他设备联动,有自动和手动2种控制方式,采用美国AB(Allen-Bradley)公司的PLC处理器以RSLogix 5000软件编程后进行程序控制。

某日,该电厂3号翻车机在对来煤进行翻卸操作时,频繁且无规律地出现翻车机超速保护动作。故障随机出现在翻卸操作的正翻、回翻或者下一节、下n节(n小于3)的卸车操作中。上位机界面发“翻车机超速”信号,无法正常翻车。

此故障致使卸车工作停滞,重车线煤车积压,严重影响了该电厂卸煤系统的正常运行。

2 故障初诊查

(1) 经检查,确认系统无其他故障、告警、异常信号。

(2) 经在线查看PLC程序中翻车机_01D_Dumper主程序,发现在翻车操作的45°—75°,75°—110°,110°—135°区间以及在翻返操作135°—110°,110°—75°,75°—45°各区间中,程序均易随机、无规律地出现区间传送值小于程序设置值的情况,在对应程序段输出保持不复归,致使翻车机在操作过程中出现前述超速保护动作(程序也定义为失速)。程序段内容解析如下:

① 翻车失速程序段1对各区段时间动作值进行传送,此值根据现场设备运行反馈进行实时传送,值是变动、不固定的。以翻返为例,翻车机在返回动作时,通过装在翻车机转轴端的主令开关转化为电气信号,电气信号的先后动作情况再由PLC的MOV指令传送赋值给对应的区间目标值。

② 翻车失速程序段2对翻车、翻返各区间设置定值,PLC通过LES指令将动作区间现场反馈值Source A与失速经验值Source B进行比较来判定是否区间失速并输出保持翻返、倾翻。

③ 翻车失速程序段3为翻车机失速逻辑输出段,在任2个操作区间出现区间超速均会触发翻车机超速动作并保持。

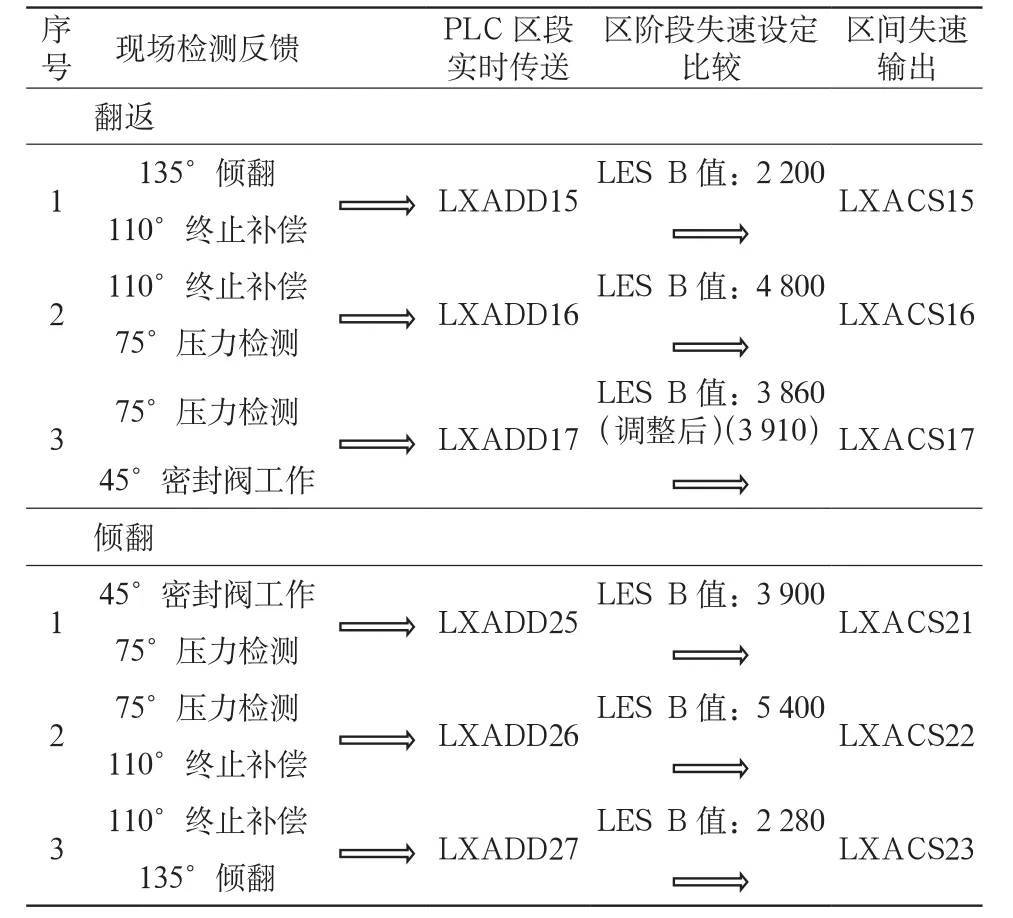

(3) PLC程序控制翻车机超速动作逻辑条件如表1所示。

表1 3号翻车机超速动作逻辑条件

3 故障综合处理及分析

(1) 确认工作方向。以先外后内为原则,先检查翻车机系统外部。

(2) 以PLC程序在线查看状态为辅助,检查超速程序段中翻车机主令开关外部反馈情况,确认有多个点(正(返)翻110°,75°,45°等)反馈异常,时快时慢、时有时无,进而会造成控制程序中各区段无规律性的发出并保持区段超速输出。在有任2个不同的操作区段超速同时得到反馈的情况下即发出翻车机超速,使翻车机无法正常运行。

(3) 对主令开关进行全面检查,校正、调整、清扫、紧固传动凸轮及反馈接点支架,检查反馈接线并更新锈蚀端子。将翻车机系统重新投入运行后,此故障彻底消除。

3号翻车机系统主令开关存在位置检测接点安装支架及传动凸轮纵向位移间距变化、位置接点有卡顿、出线端子有锈蚀的情况,导致PLC各区段出现无规则、偶发性的位置检测信号,程序区段超速动作保持,进而造成翻车机系统超速动作,是此故障发生的主要原因。

4 结束语

在上述故障的处理过程中,遵循了传统电气设备故障处理的几个重要原则:

(1) 先检查外围情况后检查内部情况,先检查机械部分后检查电气部分;

(2) 以PLC程序与上位机构成的控制系统不仅具有硬件配置灵活,组态方便,接线简单、可靠的特点,且具有离线、在线查看状态等手段,对故障处理起到了辅助指引作用;

(3) 传统故障处理过程与基于PLC控制故障处理方法可以有机结合起来运用,能更便捷地确定故障处理工作的重点与范围,对提高电气设备故障处理工作效率起到积极的作用。