脉冲电场对纯铁熔体凝固过程影响的研究①

2018-09-20陈怀昊陈鹏飞李桂荣

陈怀昊, 陈鹏飞, 李桂荣, 刘 明

(1.沙洲职业工学院, 江苏 张家港 215600; 2.江苏永钢集团有限公司, 江苏 张家港 215600;3.江苏大学, 江苏 镇江 212013)

引 言

近年来,国、内外出现了一种将脉冲电场用于金属液的凝固过程,以获得细化的凝固组织,改善金属的各项力学性能的方法;该方法因处理方法简单、无污染、细化效果明显,已经成为金属凝固控制技术的重要发展方向。钱章秀等[1]研究了脉冲电场的施加方式对Al-Si合金凝固组织的影响,并只对凝固组织中的Si相进行了分析。王海川等[2]研究了脉冲电场作用下夹杂物尺寸的变化。李航等[3]通过脉冲电场研究了伍德合金的凝固组织中Cd相尺寸变化。王建军等[4]发现脉冲电流能有效改善钢的凝固组织,提高等轴晶率,减小二次枝晶间距。脉冲电场作为一种新的材料处理技术,备受冶金工作者关注。本文在已有的外场对金属凝固组织改变的理论和实验研究的基础上,开展脉冲电场作用下对纯铁中夹杂物分布以及凝固组织晶粒度影响的研究,为外场对夹杂物的分布理论和金属凝固组织细化的研究提供一定的实验证明。

1 实验装置和方案

1.1 实验装置

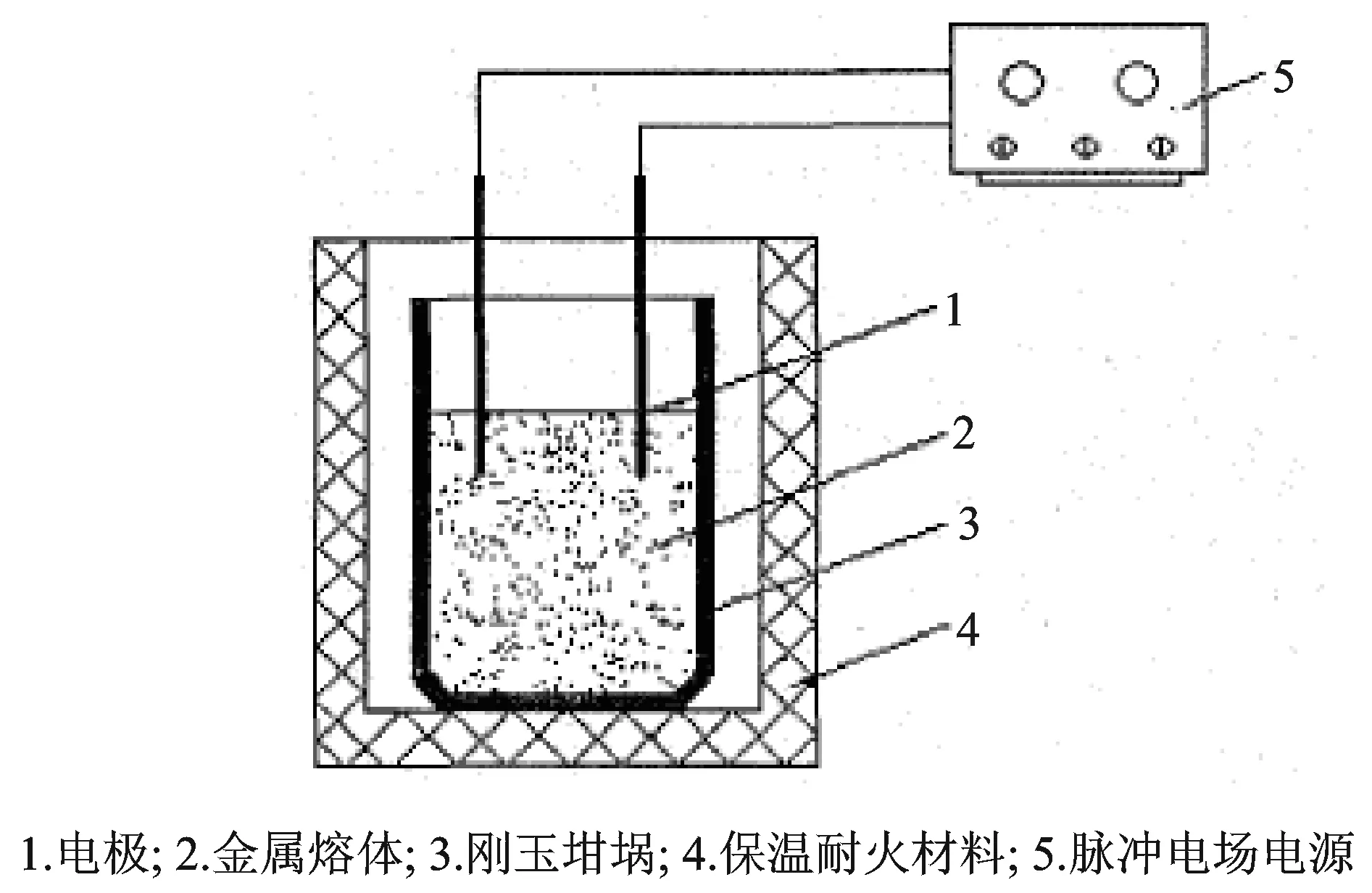

脉冲电场处理纯铁熔体实验装置如图1所示,可对纯铁熔体凝固过程中施加不同电压的脉冲电场。

图1 脉冲电场处理熔体装置示意图

1.2 实验方案

本实验脉冲电场电压分别为0,4,8 V,脉冲处理时间均为60 s。实验将装有一定重量纯铁的刚玉坩埚放入高温陶瓷纤维马弗炉内,待纯铁升温熔化,并进行捞渣处理;升温至1540 ℃后,保温60 min,为保证炉内还原性气氛,全程通入Ar保护气体。根据实验方案,对纯铁熔体进行脉冲处理,待试样处理完毕冷却后将其取出,脉冲电压值由小到大,对应的试样编号分别为1、2、3。

对试样用砂纸进行打磨、抛光后,利用光学电子显微镜观察不同脉冲电场作用下纯铁中的夹杂物及其凝固组织,并用Image J软件对凝固组织中夹杂物尺寸和晶粒的晶粒度进行分析。

2 结果与讨论

2.1 脉冲电场对夹杂物尺寸的影响

图2,3,4分别是试样1,2,3经处理后,在光学电子显微镜下放大同一倍数后的凝固组织形貌以及经ImageJ软件处理后的金相图。

图2 经0 V电场处理的试样1

图3 经4 V电场处理的试样2

图4 经8 V电场处理的试样3

由图2可以看出,未经电场处理过的纯铁试样,夹杂物的颗粒较大,分布不均匀。由图3和图4可以看出经电场处理的试样,夹杂物颗粒相对较少,颗粒细小,说明在电场的作用下,夹杂物在纯铁试样的凝固过程中颗粒粒径变小,且分布均匀。

继续对图2(b), 3(b), 4(b)用ImageJ软件进行处理,可以得出夹杂物个数与像素值之间的关系,如图5所示;随着像素值的增大,夹杂物的个数呈逐渐减少趋势。在没有经过电场处理的试样1中存在像素值超过200 Pixel的夹杂物颗粒,而经过4,8 V电场处理的试样2,3中夹杂物颗粒的像素值最高分别在110,90 Pixel左右。根据夏军武[5]给出的粒径越大的颗粒所包含的像素值越高的观点,电场处理后的纯铁熔体中夹杂物颗粒粒径明显小于未处理的,并且随着电场强度的增加,夹杂物颗粒粒径和个数均不断减少。

图5 夹杂物个数与像素值的关系

为了清晰地说明实验得出的结论,使用ImageJ软件对图2(b),3(b),4(b)中的夹杂物颗粒进行测量,得出电场电压所对应的颗粒粒径平均尺寸,如表1所示。

表1 电场电压值与夹杂物颗粒平均尺寸对照

由表1可知,施加4 V电场比不加电场夹杂物平均粒度减小了33%,施加8 V电场比不加电场夹杂物平均粒度减小了59.7%,且施加8 V电场比施加4 V电场夹杂物平均粒度减小了39.8%,说明电场的引入使得夹杂物得到了细化,且电场越大颗粒得到的细化效果越显著。

2.2 脉冲电场对晶粒度的影响

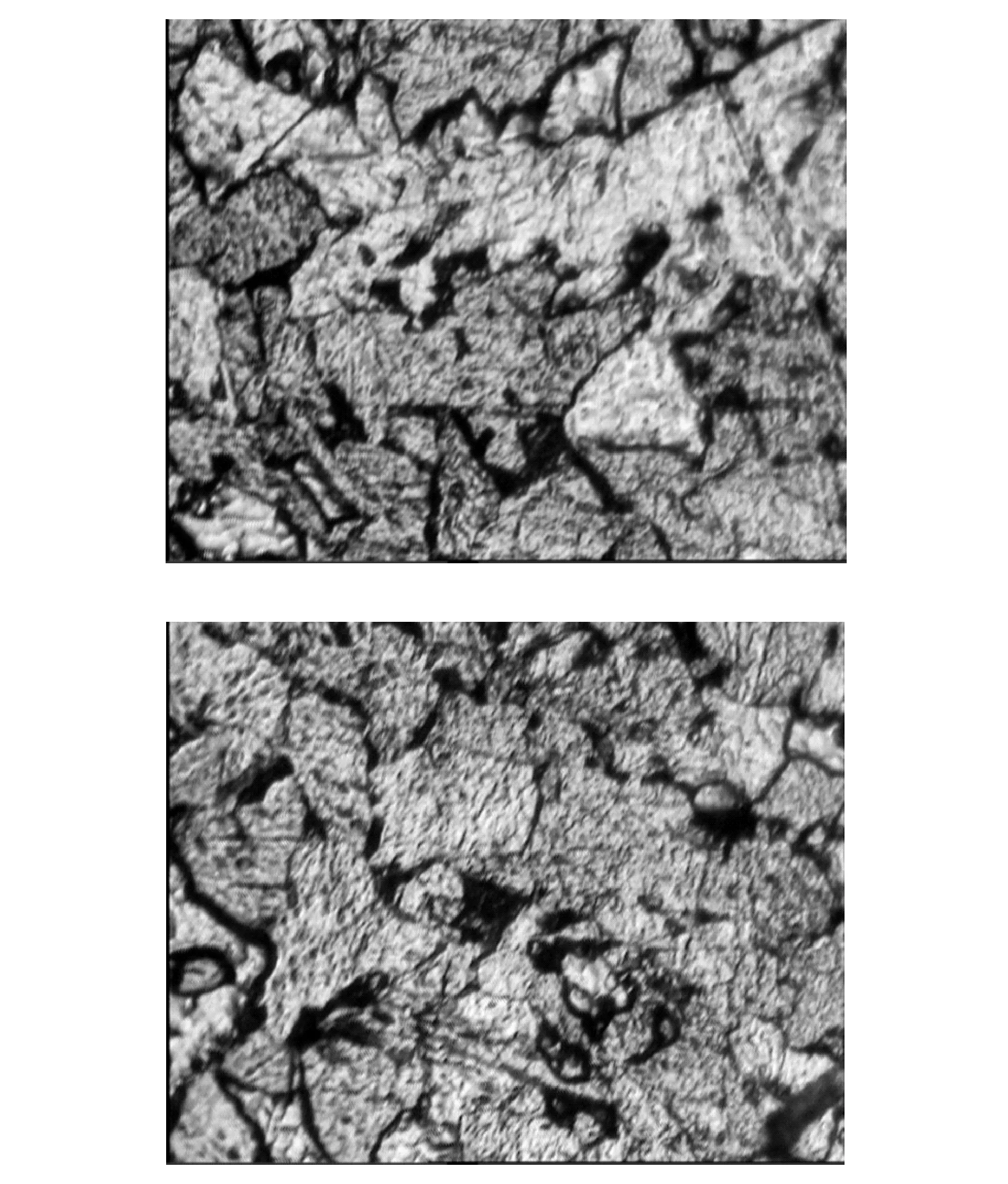

脉冲电场作用于纯铁的凝固过程能使纯铁中晶粒得到细化,这对改善材料的综合性能有很大的影响。图6, 7, 8分别是试样1,2, 3经处理后在光学电子显微镜放大同一倍数后的晶粒组织图。

图6 未经电场处理的试样1晶粒组织图

图7 经4 V电场处理试样2的晶粒组织图

图8 经8 V电场处理试样3的晶粒组织图

对比图6, 7, 8可以看出,未经脉冲电场处理的试样晶粒粗大,而经脉冲电场处理试样的晶粒细小。经处理后的微观组织晶界较多,表明晶粒被分割得很小。其原因是在电磁力的搅动下,成长中的枝晶被破碎,晶核数目增加,使晶粒细化;尤其是在脉冲电压为8 V时,出现了大量的细小晶粒。

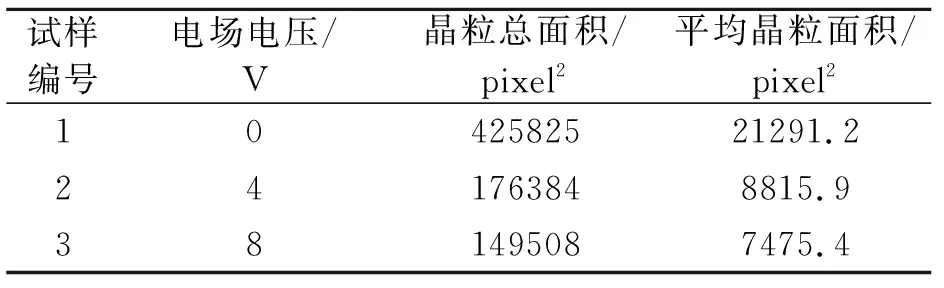

为了证实脉冲电场对晶粒的细化作用,利用ImageJ软件对试样1, 2, 3进行定量分析。分别选取其中具有代表性的20个晶粒,根据测量出的晶粒总面积计算出平均晶粒面积,得出电场电压值所对应的平均晶粒面积,如表2所示。

表2 不同电场电压对应纯铁凝固组织晶粒面积统计表

从表2可以看出施加4 V电场比不加电场晶粒度减小了58.6%,施加8 V电场比不加电场晶粒度减小了64.9%;而施加8 V电场比施加4 V电场晶粒度减小了15.2%。当金属熔体中有脉冲电流通过时,会在沿垂直于电流的方向产生脉冲压力,金属熔体在脉冲压力作用下被反复压缩而发生振荡[6],促进了熔体的流动,破碎了枝晶,使凝固质点增多,促进了形核条件,且电场电压越大颗粒得到的细化效果越显著。但从平均晶粒面积的变化中看出,随着电场强度的提高,晶粒细化的面积减少量在减小,这是由于电场强度越大,熔体中原子移动速度越快,给晶核的长大提供了有利的条件。

3 结束语

本研究对不同脉冲电场对金属熔体凝固组织夹杂物及晶粒度的细化效果做了分析和比较,并利用ImageJ软件对凝固组织进行了夹杂物颗粒和晶粒度的分析,为优化电场对凝固组织的影响提供了相关的技术参数。主要结论如下:

1) 对于纯铁试样中的夹杂物颗粒,在凝固过程中施加4 V电场比不加电场夹杂物平均粒度减小了33%,施加8 V电场比不加电场夹杂物平均粒度减小了59.7%,且施加8 V电场比施加4 V电场夹杂物平均粒度减小了39.8%;电场强度越大,夹杂物细化效果越明显,分布越均匀。

2)对纯铁熔体凝固过程施加4 V脉冲电场比不加电场晶粒度减小了58.6%,施加8 V电场比不加电场晶粒度减小了64.9%,而施加8 V电场比施加4 V电场晶粒度减小了15.2%;晶粒细化的效果随着电场强度的增加已不再明显。