基于计算颗粒流体动力学的流化床气固两相流场特性分析

2018-09-20贾文广程爱平孔祥鑫李庆领

□ 贾文广 □ 程爱平 □ 孔祥鑫 □ 王 凯 □ 李庆领

青岛科技大学机电工程学院 山东青岛 266100

温室效应日益严重,使减少二氧化碳的排放量成为亟待解决的问题。二氧化碳捕获、储存和再利用是减少化石燃料燃烧后二氧化碳排放的一种解决方案[1-2],因此发展流化床技术是必然趋势。我国的流化床技术在近年来得到了迅猛发展,但受资金及试验条件的限制,了解大型流化床的气固流场特性较为困难。数值模拟可以为流化床大型化研究带来方便[3]。以往科研人员对流化床的数值模拟都是基于计算流体动力学(CFD)或 CFD-离散元法[4-6],这些方法耗时长,过程复杂,使研究较为困难。笔者利用近几年发展起来的计算颗粒流体动力学(CPFD)法对流化床气固两相流场特性进行模拟研究。

1 数学模型

CPFD法基于欧拉-拉格朗日法求解颗粒和流体的运动,流体相在欧拉框架下满足纳维-斯托克斯方程,颗粒相采用多相粒子网格法来计算,流体相与颗粒相通过相间作用力进行紧密的耦合[3]。

1.1 流体相

笔者模拟时不考虑气体的可压缩性与温度的变化,因而纳维-斯托克斯方程不考虑能量方程。

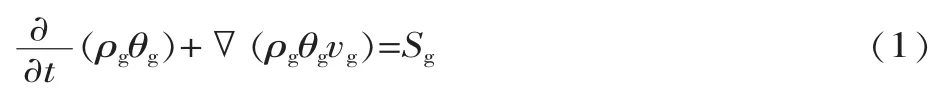

式中:ρg为气体密度;θg为气体体积分数;vg为气体流动速度;Sg为气体质量源项,为常数,对于不可压缩气体,Sg=0;P为气压;τg为气体应力张量;g为重力加速度;▽为哈密顿算子;F为颗粒和流体之间的黏性作用力;Dp为相间作用力系数;vp为颗粒运动速度;ρp为颗粒密度;m为颗粒质量;f为概率分布函数。

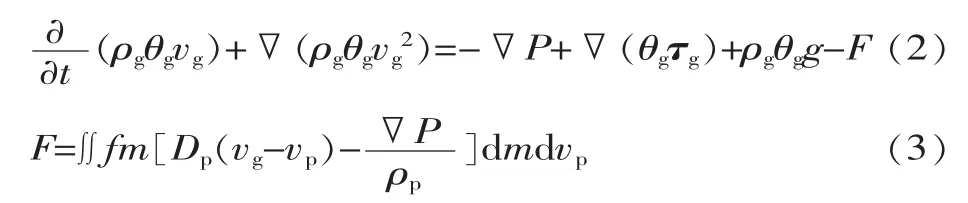

f由刘维尔方程计算得到:

式中:τp为颗粒间正应力;θp为颗粒体积分数;μg为气体动力黏度;rp为颗粒半径;fb为求取相间作用力系数所需的因数。

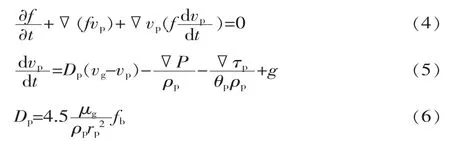

fb的表达式为:

式中:θcp为颗粒紧密堆积时的体积分数;fw为Wen-Yu模型,求取相间作用力系数所需的因数[7];fe为Ergun模型求取相间作用力系数所需的因数。

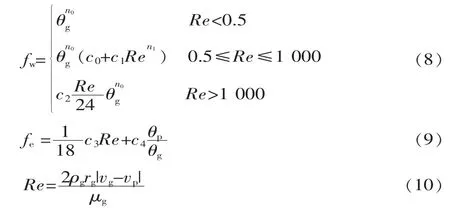

式中: Re 为流体雷诺数;n0、n1、c0、c1、c2、c3、c4均为常数,推荐值 n0=-2.65,n1=0.687,c0=1.0,c1=0.15,c2=0.44,c3=2.0,c4=180。

1.2 颗粒相

颗粒间碰撞的法向应力模型为:

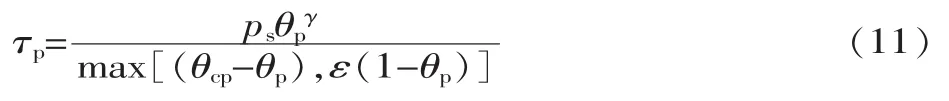

式中:ps为常数,ps>0, 默认 ps=1;γ 为模型自有参数,2≤γ≤5;ε为消除模型中奇异点而构造的数量级为10-7的小量[3]。

2 物理模型

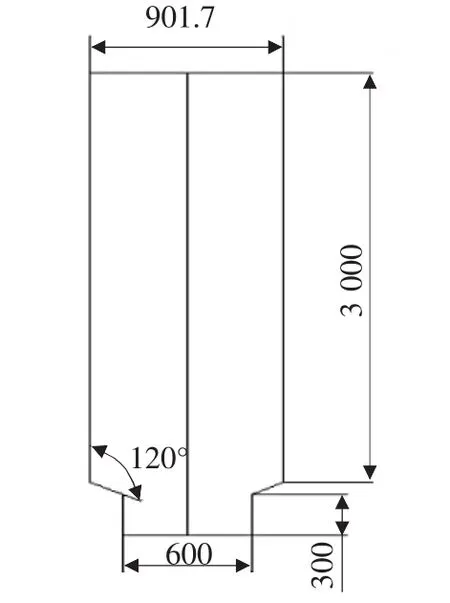

笔者采用基于CPFD数值模拟方法的Barracuda软件,对流化床进行数值模拟。利用三维建模软件对流化床进行建模,流化床二维结构尺寸如图1所示。

笔者采用了部分代替整体的研究方法,选取了流化床的主要反应部分为研究对象,对其命名为计算域,其结构为长方体。

▲图1 流化床二维结构尺寸

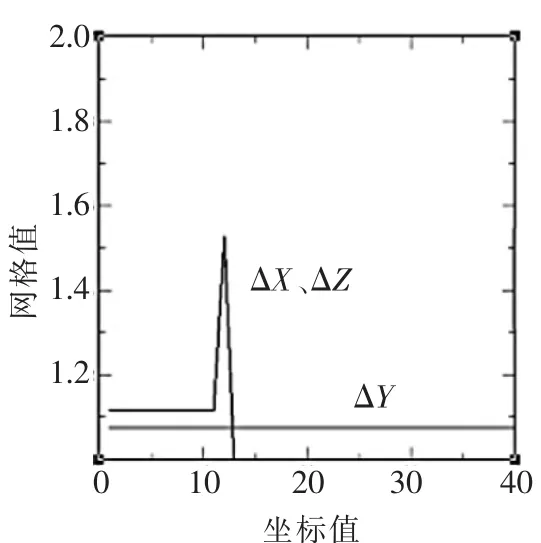

3 网格划分

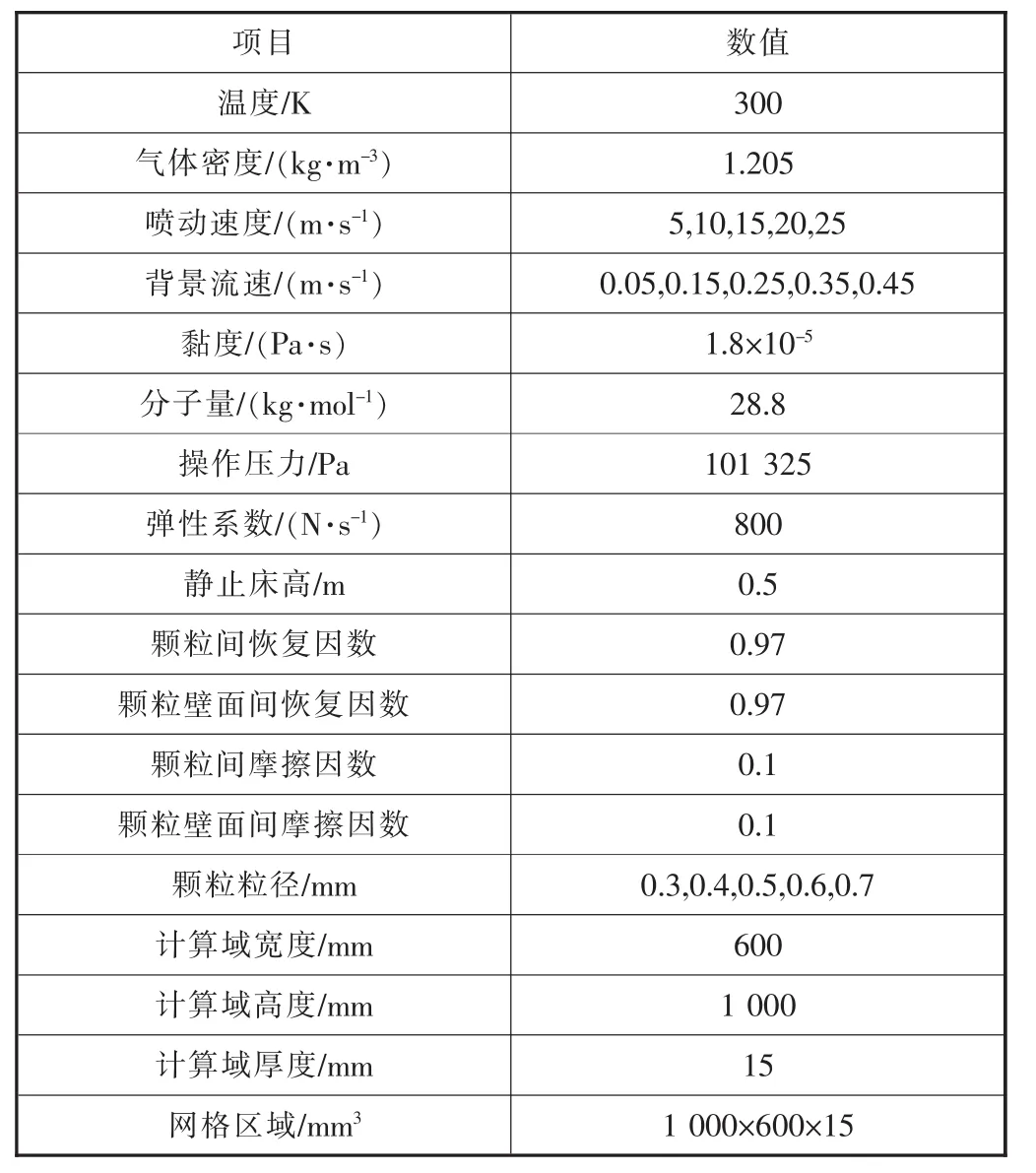

导入模型,计算域大小为1 000 mm×600 mm×15 mm,经过网格独立性验证后,得到如图2所示的计算域网格划分,既满足精度要求,又可为后续多参数、多变量模拟节省时间。网格质量检查以1.55为界限,平均值小于1.55为质量良好[8]。质量检查如图3所示,结果表明所划分网格符合质量要求。边界条件采用压力入口和压力出口,几何参数、材料性质和操作条件等其它参数设置见表1。

4 结果与讨论

笔者改变喷动速度、背景流速、颗粒粒径三个变量参数,保持反应时间、时间步长、反应温度、颗粒数目、静止床高、出口压力、计算域高度和宽度等参数不变,研究某一变量对气固两相流体循环流化的影响,观察颗粒浓度分布和颗粒运动变化情况,便于后续分析和优化。

表1 参数设置

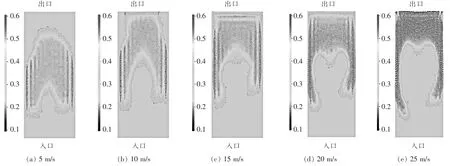

4.1 喷动速度

▲图2 计算域网格划分

▲图3 网格质量检查

喷动速度为喷动气流体积流量除以喷口横截面积所得,其大小对反应有直接影响,是一个重要参数。计算域下部布风板中心区域开设了一个15 mm×15 mm的小孔作为喷口,由此向流化床内输入高速气流。保持背景流速和颗粒粒径不变,颗粒浓度能较直观地反映流化现象。图4为不同喷动速度下反应500 s时的流化床内颗粒浓度分布情况,可以看出随着喷动速度的加快,颗粒所呈现的分布已经由最初的“拱桥”过渡到“心形”,颗粒逐渐向流化床上部移动,在喷动速度为10 m/s时已经有颗粒到达流化床出口,在喷动速度为20 m/s时颗粒已经布满流化床出口。靠近壁面两侧的颗粒由于受到中部颗粒的挤压,逐渐向上下方运动,且呈现出分层现象。向上方运动的颗粒和中部的颗粒混合,聚集在流化床上部。向下方运动的颗粒运动到流化床中部,开始进入下一个循环。以上现象与田凤国[9]的研究一致。随着喷动速度的加快,颗粒受到的挤压力增大,分层现象变得不明显,同时也使两侧颗粒向上下方运动更快,进入下一个循环也更快。由此可以得出,喷动速度对流化床内循环效率有很大影响,在一定范围内加快喷动速度有利于流化床内循环。

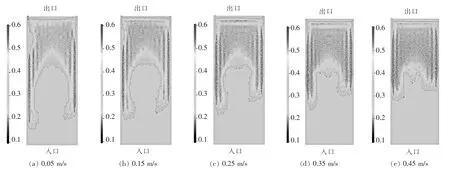

4.2 背景流速

背景流速为背景气流体积流量除以布风板面积所得,是一个重要参数。为了使效果最优,笔者保持喷动速度25 m/s和颗粒粒径不变,不同背景流速下反应500 s时的流化床内颗粒浓度分布情况如图5所示。由图5可以发现,背景流速对流化床内气固流场特性的影响与喷动速度正好相反,随着背景流速的加快,两侧颗粒受到的挤压力减小,分层更加明显,颗粒向上下方移动的速度减慢,不利于流化床内循环。以上现象与文献[5,10]的研究结果一致。另一方面,由图5可以发现,两侧颗粒向流化床中部运动的趋势不明显,可见背景流速对流化床内循环的影响相对喷动速度而言较小。

4.3 颗粒粒径

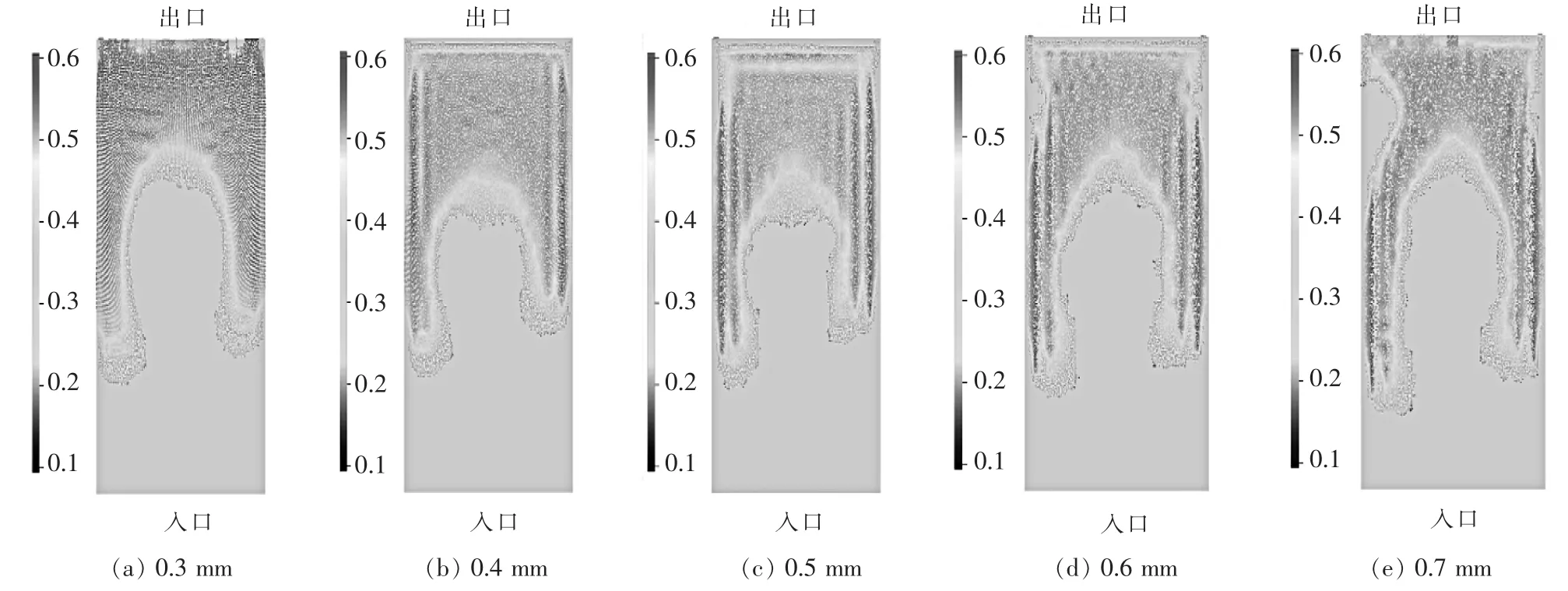

颗粒粒径是一个重要参数,在其它参数保持不变的情况下,颗粒粒径直接与颗粒所受的重力相对应。保持喷动速度与背景流速一定,不同颗粒粒径下反应500 s时的流化床内颗粒浓度分布情况如图6所示。由图6可以发现,两侧颗粒团的宽度基本相同。颗粒粒径为0.3 mm时,所受到的重力最小,流化床上部区域被颗粒完全充满,中部空腔体积比颗粒粒径为0.4 mm与0.5 mm时都大,下部颗粒由于受到上部颗粒较大的挤压而往中下部运动更快,更快进入下一个循环。颗粒粒径为0.6 mm与0.7 mm时,由于受到颗粒重力的影响较大,流化床上部颗粒逐渐向下运动,导致流化床上部有空腔形成,下部颗粒逐渐往中部移动,进入下一个循环。

▲图4 不同喷动速度下流化床内颗粒浓度分布

▲图5 不同背景流速下流化床内颗粒浓度分布

▲图6 不同颗粒粒径下流化床内颗粒浓度分布

5 结论

基于CPFD对流化床内气固流场特性进行仿真分析,分别研究了喷动速度、背景流速和颗粒粒径对流化床内循环的影响。

研究结果与文献[5,9-10]相一致,证明所建模型的合理性,为流化床结构的大型化研究奠定了一定的基础。

通过考察喷动速度、背景流速及颗粒粒径对流化床气固流场特性的影响,得出在一定范围内,喷动速度加快、背景流速减慢有利于流化床内循环的进行及气固混合。另一方面,颗粒粒径对流化床内循环及气固混合有一定影响,在数值模拟时需要根据实际颗粒粒径进行设置,而不能加以假设。