基于风压分析的射流巷道式通风优化

2018-09-20江俊杰

黄 磊,雷 帅,张 睿,江俊杰

(1.西南交通大学土木工程学院,成都 610031; 2.四川川交路桥有限责任公司,四川广汉 618300)

射流巷道式通风是在射流风机的射流、卷收和诱导作用下,新鲜空气从一个隧洞进入并由轴流风机送风管到达掌子面附近,污浊空气从另一个隧洞排出的通风方式[1]。对射流巷道式通风研究大致可分为通风方案、通风流场及通风优化三方面,其中根据隧道实际情况制定通风方案是核心,也是进行通风流场分析的基础;通风优化是保证通风方案经济合理、通风流场安全可靠的控制措施,降低或消除通风不利对工作人员和设备可能造成的危害。数十年来,国内外对射流巷道式通风展开了大量研究,也取得了一些重要进展。刘洪伟[2]在传统巷道式通风的基础上引入射流风机对隧道内的通风系统进行优化,并进行通风测试对射流巷道式通风的效果进行了肯定;李建军[3]通过对大相岭泥巴山隧道进行通风计算,在隧道需风量、风机供风量、射流风机数量等方面比较了压入式通风和巷道式通风两种通风方式,证明了长大隧道采用巷道式通风效果好、成本低的结论;张雪金等[4]根据乐园瓦斯隧道辅助坑道布置及瓦斯涌出特点,确定了独头压入式和射流巷道式相结合的通风方案,不仅在乐园隧道施工期间取得了较好的效果,也为类似的瓦斯隧道施工通风方案设计提供了参考。在射流巷道式通风流场研究方面,日本的中山伸介等[5]对三维条件下掘进巷道通风流场以及风速进行了测定,得到了掘进巷道流场分布;Parra等[6]通过数值模拟和试验分析的基础上,揭示了通风空间中危险区域的分布规律;彭佩等[7]利用流体力学软件Fluent建立隧道三维模型,对隧道内及其与横通道连接处的流场进行数值模拟,认为巷道式通风会使隧道内形成多个涡流区,并且横通道会在一定范围内影响风流,超过这个范围风流将趋于稳定。在隧道施工通风方案及流场分析的基础上,许多学者对射流巷道式通风系统的优化进行了研究。谭信荣等[8]提出压入式通风、射流巷道式通风相结合的通风措施,并在粉尘超标段设置干式除尘机,有效地降低了粉尘量,保证了隧道内的空气质量;方勇等[9]对低瓦斯隧道施工期间的通风流场进行了数值模拟,发现隧道内横通道附近存在瓦斯浓度高、风速低的危险区域,通过流场分析提出了增设射流风机的优化方案;何知思等[10]通过对壁板坡特长隧道施工通风影响因素现场测试、分析及总结,为特长隧道施工通风及优化提供了参考。作为通风优化的基本研究方法,对实际问题进行现场测试以及数值模拟,提出改进方案并得到优化效果的通风优化处理模式[11]已经普遍应用,但基于通风网络和风压理论的通风调整及优化方式,在射流巷道式通风系统中研究较少。因此,拟在前人研究的基础上,从通风网络和风压理论的角度来探讨射流巷道式通风优化方案,提高通风质量。

1 风路压力简化分析方法

在风路中,风压是空气流动的动力[12],将风路简化为一维对象,忽略压力在横截面上的变化,风路中风压可以用曲线的形式直观表现出来,如图1所示,以压力基准点为原点,压力上升则曲线向上,压力下降则曲线向下,风路中的压力变化如摩擦阻力、局部阻力以及射流风机升压力等组成了风路压力分布的曲线形式。

1.1 摩擦阻力

隧道和横通道壁面对空气流动都存在摩擦阻力作用,在巷道横截面和方向均不发生变化的情况下,压力损失与路程成正比,因此,分别以左端和右端为基准,直巷道内压力变化可以简化为一条斜向下线段,如图1(a)所示。渐缩或渐扩段压力变化也可以简化为一条斜向下的线段。摩擦阻力可按下式计算

(1)

式中,hf为摩擦阻力,Pa;λ为摩擦系数;L为长度,m;d为水力直径,m;v为风速,m/s;ρ为空气密度,kg/m3[13]。

1.2 局部阻力

局部阻力产生处如进出口、拐弯、突然扩大或缩小端,虽然这些地方压力是渐变的,但简化为一维问题后,可以认为局部阻力处压力是突变的,因此,局部阻力处压力变化可以简化为一条垂直向下的线段,如图1(b)所示(不考虑摩擦阻力)。局部扩大或缩小的压力损失可按式(2)或式(3)计算[13]

(2)

式中,hx为局部压力损失,Pa;ξ为局部阻力系数;v1为管路小断面处的风速,m/s;ρ为空气密度,kg/m3;A1为管路小断面面积,m2;Q为通过局部点的风量,m3/s。

1.3 射流风机升压力

射流风机可以为风路提供升压力,升压范围包括风机前方诱导段和风机后方吸入段[14],因此其升压效果需要足够的长度来发展,并且射流风机升压段在隧道内的静压近似线性增加[15],射流风机的升压情况可以简化为一条斜向上的线段,如图1(c)所示(不考虑摩擦阻力),升压所需长度为(b-a)。

图1 阻力及压力简化示意

2 射流巷道式通风特征分析

对于长大双洞隧道施工通风而言,可采用管道压入式通风或主扇巷道式通风,但这两种方式都存在不足之处,前者要求送风管路过长,会导致沿途总漏风量大、通风耗能很大,后者虽能解决长距离送风问题,但存在风门造价高、漏风大等缺陷[16]。在这种情况下,射流巷道式通风因其能较好解决风管送风距离过长、风门漏风严重等问题,在长大隧道中得到了广泛应用。

2.1 射流巷道式通风实例分析

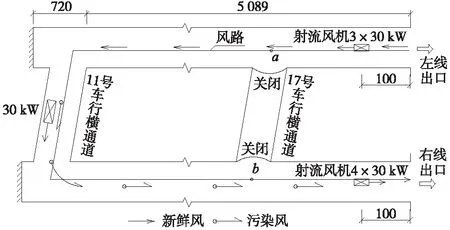

在隧道射流巷道通风中,除最前方横通道之外的横通道均应封闭[17],但实际由于横通道正在施工或出渣进料的需要,个别横通道不能封闭或封堵不严(图2),这将导致整个通风系统的混乱,下面以实例进行分析说明。

图2 横通道封堵不严现场

巴陕高速公路上的米仓山隧道施工期间采用射流巷道式通风[18],其中某区段如图3所示,带箭头的折线表示通风风路。根据米仓山隧道通风方案,通风风路上布设额定升压力为9 Pa的射流风机共8台,其中11号车行横通道内布置1台,距左、右线洞口100 m处分别布置3台、4台射流风机,风机间距为100 m。另外,除11号车行横通道外,其余车行横通道全部关闭,防止风流互窜。

图3 通风系统示意(单位:m)

考虑到横通道较短,风机前方只有30 m长度,而诱导段长度约需要45 m,诱导段长度按公式(4)计算,风机的升压力不能充分发展。将横通道风机升压力按长度进行折减,若实际风机升压力按照6 Pa计算,风机总升压力为69 Pa。此时隧道风速将略大于设计风速,通风阻力也将变大,横通道阻力增大为6.48×(69/66.15)=6.76 Pa,其中由左线进入横通道局部阻力为3.32 Pa,横通道沿程阻力0.24 Pa,横通道到右线局部阻力为3.2 Pa。主洞沿程阻力为62.24 Pa,主洞射流风机诱导段长度约为80 m,射流风机升压段取为100 m,包括诱导段80 m和吸入段20 m,射流风机升压段沿程阻力为0.57 Pa,则风机的实际升压力为8.43 Pa。

l=(7.16+62.93T-108.2mU)de(4)

式中,l为诱导段长度;T为横通道风速与风机出口风速之比,T=vt/vj;m为断面风机并列台数;U为风机出口面积与横通道面积之比,U=Aj/At[19]。

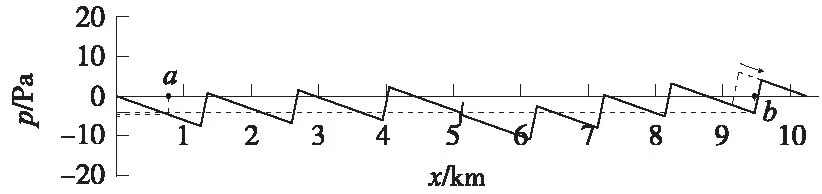

以洞口为压力基准点,根据通风网络及风压理论,该风路的风压变化如图4所示。可以看出,由于左线洞口处3台射流风机的升压作用,使得压力突增,然后在沿程阻力的作用下,压力不断减小;11号车行横通道处有1台射流风机升压,但由于局部阻力过大,抵消了升压效果;在右线出口处4台射流风机升压作用,使得左右线洞口压力相等。由图4可知,风路前半段为正压,后半段为负压,17号车行横通道两端的压力差ΔPab达到了53.6 Pa。结合图3可以发现,若17号车行横通道无法封闭,就会使左线进入的新鲜风迅速进入右线排出隧道,导致隧道前方得不到足够的新鲜空气而使整个通风系统瘫痪。

图4 风路压力分布曲线

2.2 射流巷道式通风缺陷分析

射流巷道式通风缺陷在未封闭横通道处表现为两种形式:一是新鲜风没有充分利用就流出隧道,即新风短路;二是污染风在隧道内回流,即污风循环,实质上都是由于横通道两端存在压力差造成的。以图3所示风路为例,假设17号车行横通道封堵不严,将a、b两点间风路和17号车行横通道看作并联通风网络,如图5所示,其中分支3代表17号车行横通道。

图5 两种漏风形式的通风网络

当a点压力大于b点压力时(分支2射流风机升压小于通风阻力),部分新鲜空气没有经过利用直接通过分支3到达排风洞排出洞外,表现为新风短路;当a点压力小于b点压力时(分支2射流风机升压大于通风阻力),横通道内空气由b流向a,造成污染空气流入进风洞,表现为污风循环。

从理论上说,将横通道严格封堵就可以完全避免这两种现象发生[20],但在实际操作中由于施工现场条件限制,很难完全消除这种现象。因此,对于施工中无法关闭的横通道必须进行一定的控制,避免风流乱窜现象的发生,使新鲜风进入掌子面,污染风排出隧道。杨立新[21]在对通风网络研究的基础上,提出了射流巷道式通风的横通道风流控制方法,对横通道射流减阻、射流增阻、无射流3种调节方法进行了风量计算和节能比较,却忽略了调节过程中的污风循环和新风短路现象,但在实际隧道施工通风过程中,通风效率和质量才是第一位的。因此,必须通过解决问题的实质即横通道两端存在的压力差,来解决未封闭横通道的通风缺陷。本文将通过对射流风机的优化布置,分析隧道内风压曲线,实现横通道两端压力控制,达到对射流巷道式通风系统的优化。

3 射流巷道式通风优化

3.1 射流风机布置方案分析

为研究射流风机设置方式对通风系统的影响,以及如何控制横通道处新风短路现象,现通过以下4种工况进行研究:(1)射流风机全部布置在左线出口和横通道;(2)射流风机全部布置在右线出口和横通道;(3)射流风机分别布置在左、右线出口(2.1节实例)和横通道;(4)射流风机均匀布置在隧道内。这4种工况风路简化示意如图6所示,风路压力分布曲线如图7所示。

图6 4种工况的风路简化示意(单位:m)

图7 4种工况风路压力分布曲线

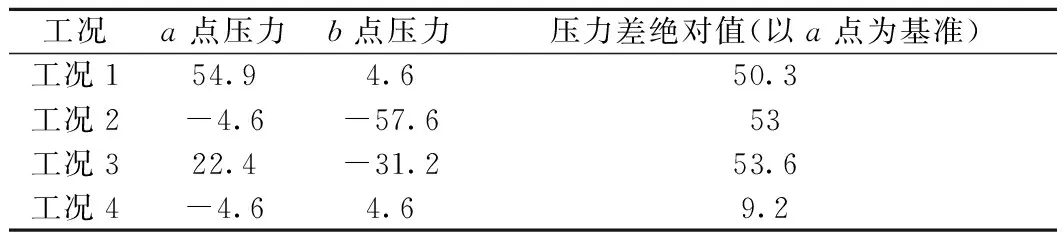

仍然假设17号车行横通道无法封闭,根据图7得到横通道两端压力及压力差如表1所示。从表1可以看出,工况1、2、3压力差绝对值远大于工况4,横通道新风短路情况严重。从图7也可以明显看出,工况4压力变化升压和降压分布比较均匀,最高压力和最低压力相差15 Pa左右,这说明横通道两端压力差最多只能达到15 Pa,而其他几种工况由于风路中间没有射流风机升压,压力从进口到出口一直降低,最高压力和最低压力相差接近60 Pa。因此,将风机均匀布置在通风路径上可以有效降低横通道两端压力差,进而控制新风短路现象。

表1 车行横通道两端压力及压差 Pa

3.2 射流风机布置优化方法

射流风机均匀布置于风路中是对通风路径整体的优化,即通过减小每个横通道两端所能达到的最大压差的方式,来控制新风短路现象,并没有考虑横通道在什么位置,如果知道某个横通道封堵情况较差,风流短路严重,还可以通过对射流风机位置的微调进一步减小该横通道两端压差,甚至减小到没有压差。

如图7所示,射流风机的升压力由一条突变的升压曲线表示,对于射流风机位置的改变,可以通过平移升压曲线来体现,这样就可以快速地对局部流场进行优化。以上一节工况4通风布置为例,17号车行横通道两端压差为9.2 Pa,在图6中将最右端的风机沿摩擦阻力曲线的方向平移一段距离,如图8箭头所示,代表该风机向隧道右线出口方向移动一段距离,使风机的升压曲线完全在b点和右线出口之间,即可达到明显的优化效果。比如若按图8中的箭头方向移动330 m,a、b两点间的压力差将减小为0.4 Pa,这时,横通道即使不封闭,也几乎不会发生新风短路的现象。

图8 局部优化示意

当存在不止一个横通道漏风的情况时,也可通过现场多个射流风机位置的调整或增加射流风机台数,使通风网络中横通道两侧的压力差显著减小甚至消失,以达到理想的通风效果。但在实际施工掘进过程中,频繁移动风机不现实,增加射流风机的台数会增加施工成本,因此,对于图2所示的存在漏风的横通道,必须及时进行修补,达到不漏风的要求;对于正在施工的横通道,宜采用本文提出的方法,即调整射流风机位置来减小横通道两侧的压力差;对于出渣进料等车辆通行,应由最前方横通道通过,使后方横通道全部封闭,以保证隧道内的空气质量。

4 结论

通过对隧道射流巷道式施工通风网络进行一维简化,基于风压曲线的分析,对通风系统进行优化,得出以下结论。

(1)对通风网络进行一维简化后,沿程压力损失、局部压力损失以及射流风机升压都用曲线来表示,组成风路压力曲线图,直观反映出风路风压分布,曲线形状只与风机布置有关,与风机升压力无关。

(2)射流巷道式通风中新风短路或污风循环现象的本质是横通道两端存在压力差,压力差越大,这两种现象就越明显,导致通风系统混乱。

(3)从整体上来说,相比集中布置,射流风机均匀布置在通风路径上时,风压曲线升压、降压段的分布更加均匀,横通道两端压力差更小。

(4)在实际隧道施工过程中,出渣进料等车辆由最前方横通道通行,其余横通道均应封闭,出现漏风的横通道应及时修补,对于正在施工的横通道出现新风短路或污风循环现象,通过移动风压曲线中代表射流风机的升压曲线可以快速确定风机的最佳位置,使该横通道两端压力差减小,甚至消失。