机器人自动分拣试验系统流程与软件方案研究

2018-09-19刘佳文

刘佳文

摘要:机器人自动分拣技术是实现企业节省人力成本的重要手段。依托于国产的工业机器人为基础,系统的阐述了机器人自动分拣的工作原理、工作流程、软件设计方案等。并且数据处理单元可以直接对接MES系统,通过全面的建设方案,论述了机器人自动分拣的可行性,此项技术必定可以在船舶制造等重工领域得到广泛推广,高效安全的替代繁重的体力劳动作业,提高了自动化水平和作业质量。

Abstract: Robot automatic sorting technology is one of the most important means to save manpower cost for enterprises. Based on the domestic industrial robot, this paper systematically expounds the working principle, work flow and software design of robot automatic sorting. And the data processing unit can direct the MES system directly. Through the comprehensive construction scheme, the feasibility of automatic sorting of the robot is discussed. This technology is sure to be widely popularized in the field of shipbuilding and other heavy work. It can replace the heavy manual work efficiently and safely and improve the level of automation and the quality of operation.

关键词:分拣;国产机器人;自动抓取;自动化

Key words: sorting;homemade robot;automatic grabbing;automation

中图分类号:TP242 文献标识码:A 文章编号:1006-4311(2018)30-0115-02

0 引言

随着国内制造企业用人成本的不断增加,企业转型升级的期望也越来越迫切。工业机器人的应用使工人在规模化生产过程中摆脱了单调重复的体力劳动,改善了工作环境,同时提高了产品质量,因此成为了企业自动化改造的必然选择[1-2]。机器人分拣与人工分拣作业相比,不但高效、准确,而且在卫生保障、质量保障等方面有着人工作业无法替代的优势;与传统的机械分拣作业相比,机器人分拣有着适应范围广和随时能变换作业对象的优势。

1 機器人自动分拣试验系统的构成和工作原理

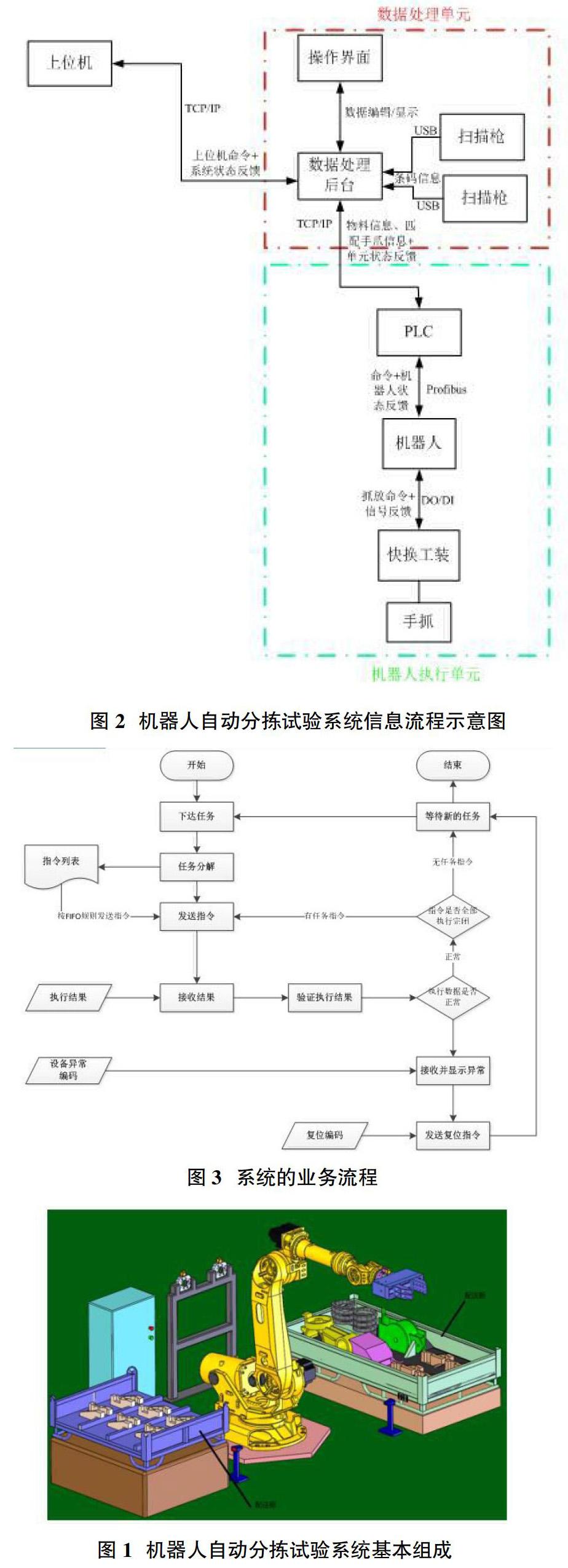

本文以国产的JARI-CP-160型工业机器人为基础,研究并构建了一个机器人自动分拣试验系统。图1所示为机器人自动分拣试验系统基本组成,系统能够自动扫描配送框和来料托盘上的条码,并根据上位机的命令做出判断,控制机器人更换对应的手抓来抓取来料托盘内的物料放置在配送框的对应位置上。

机器人自动分拣试验系统以160kg工业机器人为核心,结合定制的机械手抓和快换装置完成对多种物料的柔性抓取。数据处理单元完成与MES系统的接口对接和用户指令的接收及系统状态的上报;同时能够完成对来料的种类、数量和位置的识别,以及配送框代码和对应布局的识别,并将处理过的信息下传给机器人执行单元进行相应物料的抓放。

2 机器人自动分拣试验系统的工作流程

机器人自动分拣系统信息流程示意图如图2所示。

机器人自动分拣试验系统整体工作流程如下:

①数据处理单元将接收到的MES系统上位机指令跟通过用扫描枪获取的配送框和配送框信息进行比对。

②如果上位机命令与配送框或配送框信息不符,则给上位机发出报警信息,且不给机器人执行单元发送执行命令。

③如果信息相符,数据处理单元则需要继续做出判断,比较来料数量与命令抓取数量。

④如果来料数量大于命令抓取数量,则数据处理单元给机器人执行单元发送上位机命令抓取的物料数量,另外还要告诉机器人物料的种类、采用的手抓类型、开始抓取的位置、配送框的种类、配送框物料放置的具体位置。

⑤如果来料数量小于命令抓取数量,数据处理单元发给机器人实际来料数量,其它跟上一次相同。同时数据处理单元反馈给上位机缺料信息,等待上位机调度新的物料托盘过来。数据处理单元收到后续的物料信息后,再次给机器人发送抓取命令:数量为上位机命令抓取数量减去已抓取数量,开始抓取位置默认为1,手抓类型,配送框种类及配送框内物料放置的具体位置。

⑦机器人执行单元执行数据处理单元发来的命令,同时抓放动作每执行一次都要上报给数据处理单元。

⑧数据处理单元根据机器人执行机构的动作完成情况做统计,当全部执行完上位机任务时,上报上位机任务完成信号。

3 软件设计方案

机器人自动分拣试验系统软件分为两部分,分别为:数据处理单元软件设计和机器执行单元软件设计。

数据处理单元为机器人自动分拣试验系统的重要组成部分,负责所有数据的收集、处理,能够将上位机系统的命令进行处理之后再控制机器人执行单元执行相应的动作,并将系统的故障信息上传给上位机。

机器人执行单元实现以下几个功能:

①提供关键点的状态,空闲,运行,警报,停机;

②根据机器人自身实际切换状态并上报;

③接收启动,停机命令;

④接收数据处理单元的控制命令。

其业务流程如图3所示。

整个系统的业务流程如图3所示。通过数据处理单元向机器人下达任务指令,数据处理单元自动将整个任务指令分解为多个单一动作构成的指令列表,按顺序向机器人发送。机器人在完成任务后向控制系统返回执行结果,数据处理单元对执行结果进行验证,若验证通过则继续读取指令列表。当所有指令执行完成后等待新的任务。

若任务执行过程中,接收到机器人执行单元的异常编码或在验证时发现机器人执行的动作与发送不相符,则立即显示报警信息,并发送复位指令。

4 机器人分拣作业试验

本套机器人自动分拣试验系统成功应用于南京某大学实验室环境,并经软、硬件的多次调試和修正,可成功实现客户的以下功能:

①采用机器人示教模式,对每种物料的抓取方式及摆放位置进行示教;

②上位系统(由客户提供)对机器人控制系统传达任务指令,机器人执行任务指令并反馈执行结果及系统故障状态;

③机器人自动分拣试验系统包含两套机械手抓,每套机械手抓至少能实现抓取两种物料(具体物料设计时由设计人员选择);

④机器人自动分拣试验系统能实现快速更换手抓的功能;

⑤系统具有扫描功能,自动扫描物料托盘上的条码信息,同时根据上位机命令判断当前状态。如果命令输入与扫描信息相匹配,则执行命令;否则,上报错误信息,等待上位机处理。

5 结束语

机器人自动分拣试验系统的成功构建,为进一步的研究和开发积累了经验,为机器人分拣系统在生产领域付诸实施提供了有益的参考和借鉴,其成功的应用也证明了构建本系统的研究思路是正确的。由于机器人的高效安全作业替代了繁重的体力劳动,提高了自动化水平和作业质量,机器人分拣将会越来越广泛地应用于各个生产领域[3]。

参考文献:

[1]赵杰.我国工业机器人发展现状与面临的挑战[J].航空制造技术,2013(12).

[2]朱金权.桁架式机器人的机械设计与研究[J].中国新技术新产品,2014(17):18-21.

[3]焦恩璋,杜荣.工业机器人分拣技术的实现[J].组合机床与自动化加工技术,2010,2:84-87.