固体超强酸催化废弃油脂制备生物柴油

2018-09-19陈淑芬张春兰王安琪甘黎明

陈淑芬,张春兰,王安琪,颉 林,甘黎明

(兰州石化职业技术学院石油化学工程学院,甘肃兰州 730060)

生物柴油具有润滑性能良好、安全性更高、热值高、十六烷值高和更好的环保性和可再生性的特点,受到人们广泛关注。生物柴油目前主要是动植物油为原料,与短链醇在一定的温度和催化剂下通过酯化反应和酯交换反应得到的酯类化合物[1,2],但我国动植物油脂人均占有量很低,而利用废弃油脂为原料制备生物柴油[3],不仅使废弃油脂资源得到合理化利用,还可以防止废弃油脂再次返回到餐桌,减少对环境的污染,具有较高的经济效益、环境效益和社会效益。本文以本校食堂提供的废弃油脂为原料,以自制的固体酸SLZ为催化剂,与乙醇通过酯化反应制备生物柴油。

1 实验部分

1.1 实验原料和仪器

废弃油脂(本校食堂提供),硫酸、硝酸(体积比1:1),氨水(28%),氧化镧(99.95%),ZrOCl2·H2O 均为分析纯试剂;乙醇、氯化钠和氢氧化钠(分析纯)。

202A-1S型恒温干燥箱(常州亚特仪器制造有限公司)、6809N/5973气相色谱-质谱联用仪(美国Agilent公司)、HH-601超级恒温水浴、德国SARTORIUS-PRA CTUM124-1CN分析天平、JJ-1精密增力电动搅拌器。

1.2 利用废弃油脂制备生物柴油的原理

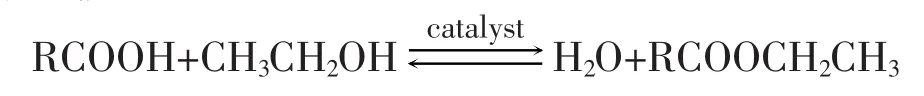

因已处理脱色后的废弃油脂主要成分是高级脂肪酸和甘油酯。酯化反应在乙醇中制备生物柴油的反应方程式如下:

式中:R为脂肪酸的碳链。

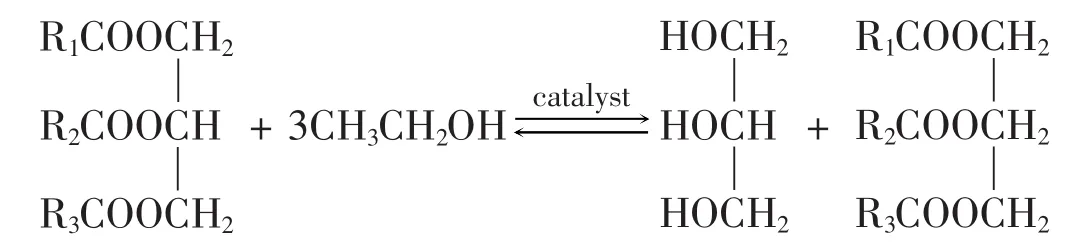

制备生物柴油过程中的酯交换反应也称为醇解反应,用处理脱色后的粗油脂中的甘油三酯在催化剂作用下与低链醇发生的酯基交换反应。酯交换反应在乙醇制备生物柴油中反应方程式如下:

式中:R1,R2,R3为 C12~C24的支链烷烃基(饱和或不饱和)其中甘油酯多为混合甘油酯,一般R1≠R2≠R3。

1.3 实验方法

1.3.1 废弃油脂预处理 以课题组发明专利[4]对废弃油脂进行预处理,制得混合物为粗油脂-甘油三酯和高级脂肪酸。将一定量的粗油脂加入一定量的活性白土(加量为粗油脂的8%),加热升温至120℃,搅拌25 min,经抽滤后得到的液体为脱色精制后的油脂,即酯化/酯交换反应的原料油脂。

1.3.2 SO42-/La2O3-ZrO2催化剂的制备 将一定量的ZrOCl2·H2O配成溶液,用14%的氨水快速调溶液的pH为9。沉淀,静置14 h后抽滤,且用蒸馏水洗涤沉淀至无氯离子,将沉淀物烘干后,研磨得ZrO2粉末。将一定量的La2O3溶于1.85 mol/L溶液中配制成硫酸镧溶液,再将ZrO2粉末浸于硫酸镧溶液中(1 g固体10 mL溶液计)40 min,抽滤,干燥,不同温度下焙烧3 h后得固体超强酸催化剂SO42-/La2O3-ZrO2,即SLZ催化剂。

1.3.3 废弃油脂酯化/酯交换制备生物柴油 置脱色精制后的油脂于250 mL三口烧瓶中,将SLZ固体超强酸催化剂加入乙醇中,一并加入已预热至反应温度的油脂中。反应结束后,滤出催化剂,蒸馏除去乙醇后,静置,分层,取上层液体减压蒸馏,得淡黄色澄清透明的生物柴油。

1.3.4 生活污油酯化率的测定 取一定量已精制后的废弃油脂和产品生物柴油,依GB/T258-77(88)方法测定酸值分别为 A1和 A2,得酯化率=(1-A2/A1)×100%。

1.3.5 生物柴油表征 产品生物柴油用气相色谱-质谱联用仪表征。

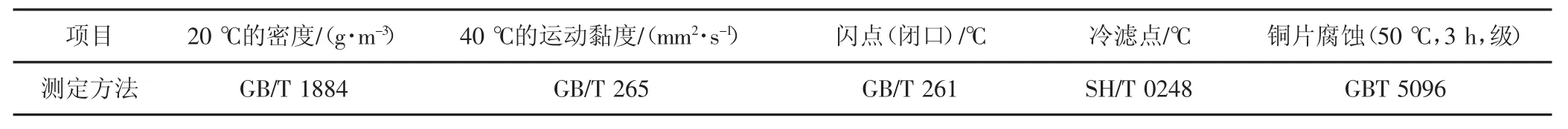

1.3.6 生物柴油指标测试方法 产品生物柴油的性能测试(见表1)。

表1 生物柴油的性能测定

2 结果与讨论

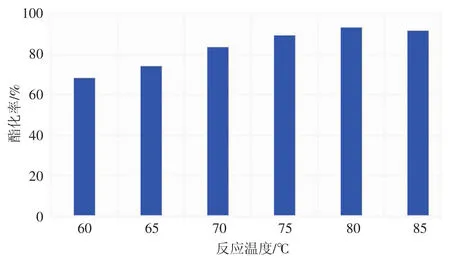

2.1 反应温度对酯化率的影响

醇油比为11:1,催化剂用量为2.0%,分别在60℃、65℃、70℃、75℃、80℃、85℃下反应4 h,考察反应温度对酯化率的影响,实验结果(见图1)。

由图1可知,温度控制在60℃~85℃,随着温度的上升,酯化率增加,但温度超过80℃后,酯化率下降,因乙醇的沸点是78℃,所以最佳反应温度取为80℃。

2.2 醇油比对酯化率的影响

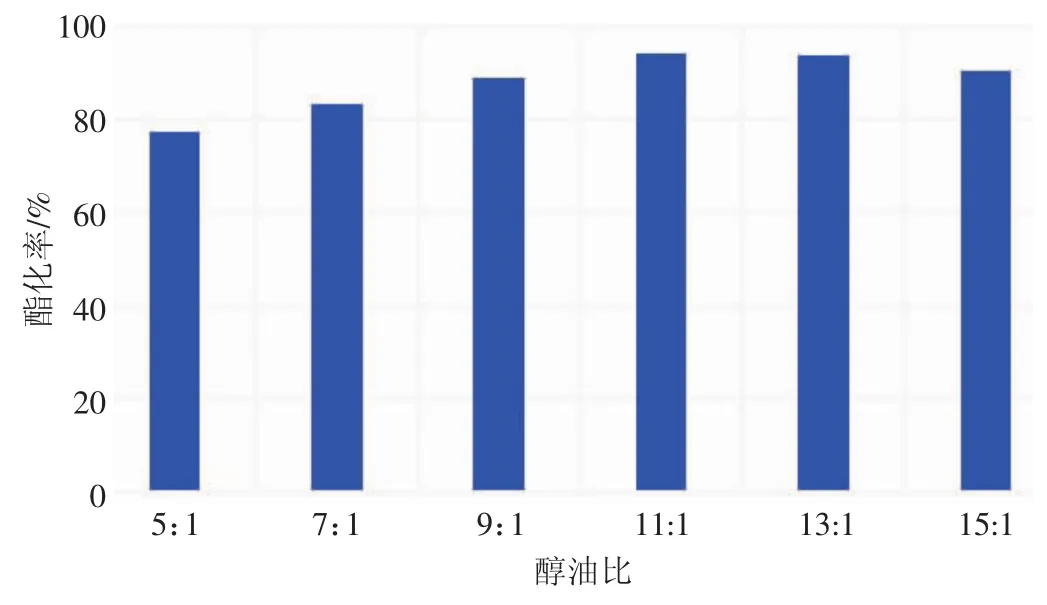

分别按醇油比为 5:1、7:1、9:1、11:1、13:1 和 15:1加入乙醇,催化剂用量为2%,在80℃下反应4 h,考察醇油物质的量之比对酯化率的影响,实验结果(见图 2)。

图1 反应温度对酯化率的影响

图2 醇油比对酯化率的影响

由图 2 可知,当醇油摩尔比5:1~15:1 时,随着醇油比的增加,酯化率也迅速增加,但当醇油比大于11:1时,SLZ催化废弃油脂的酯化率反而下降。所以醇油比取11:1较为适宜。

图3 催化剂用量对酯化率的影响

2.3 催化剂用量对酯化率的影响

醇油比11:1,催化剂用量分别为1.0%、1.5%、2.0%、2.5%、3.0%、3.5%,在80℃下反应4 h,考察催化剂的用量对酯化率的影响,实验结果(见图3)。

由图3可知,随着SZL用量由1.0%增加到3.5%时,酯化率增加,但增加至2.0%后,酯化率变化不大。所以,SZL用量为2.0%较为经济。

2.4 反应时间对酯化率的影响

醇油比11:1,催化剂用量为2.0%,在80℃下,分别反应 1 h、2 h、3 h、4 h、5 h、6 h,考察反应时间对酯化率的影响,实验结果(见图4)。

图4 反应时间对酯化率的影响

由图4可知,随着反应时间的延长,酯化率增加。但超过4 h酯化率没有明显的增加,因此,最优的反应时间为4 h。

3 产品结果分析

3.1 生物柴油的主要性能指标分析

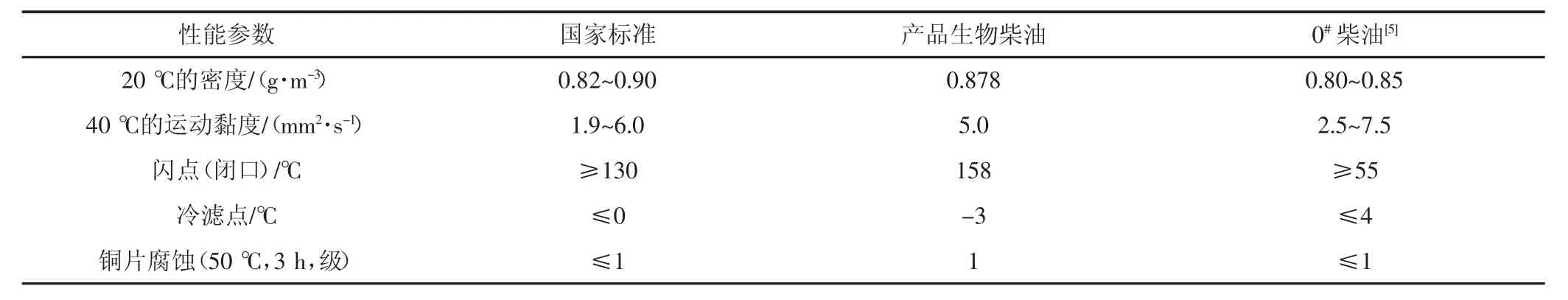

根据生物柴油国家标准GB/T20828-2007,对产品生物柴油进行性能测定,结果(见表2)。

由表2可知,SLZ催化废弃油脂制备的生物柴油的主要性能都在国家标准范围之内,与0#柴油的指标接近。

表2 产品生物柴油性能参数

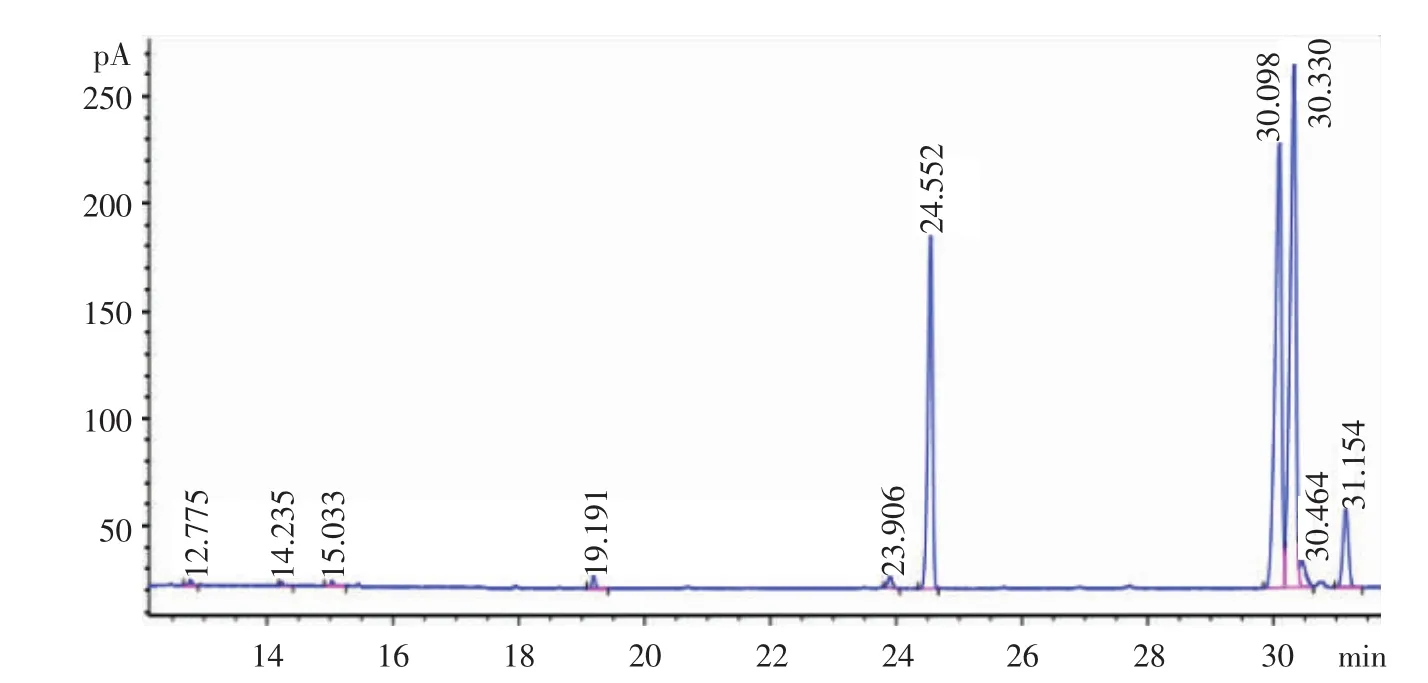

3.2 产品生物柴油的表征

由图5可知,主要是十八碳-10-烯酸乙酯和十八碳-11-烯酸乙酯的色谱峰,其次是十六酸乙酯的峰,再次是十八酸乙酯的色谱峰,基本不含其他杂质,说明SLZ固体酸催化剂催化废弃油脂化酯交换完全,制备的生物柴油纯度高。

图5 产品生物柴油的气相色谱图

4 结论

(1)自制的SLZ固体超强酸催化剂催化生活污油制备生物柴油的最佳工业条件是:反应温度80℃、反应时间4 h、醇油之比是11:1和催化剂的量是2.0%,酯化率为93.2%。且整个过程无废液,符合绿色环保工艺。

(2)产品生物柴油的主要性能参数在国家生物柴油标准内,与0#柴油指标接近。用气相色谱-质谱联用仪对制备的生物柴油进行表征,表明产品纯度高,其主要成分为C16~C18脂肪酸甲酯。