锥孔螺母套零件的加工工艺分析与加工方法研究

2018-09-19王莉静

王莉静

(三门峡职业技术学院,河南 三门峡 472000)

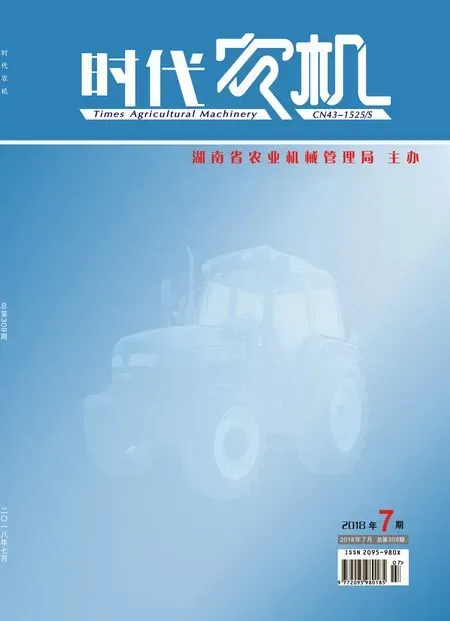

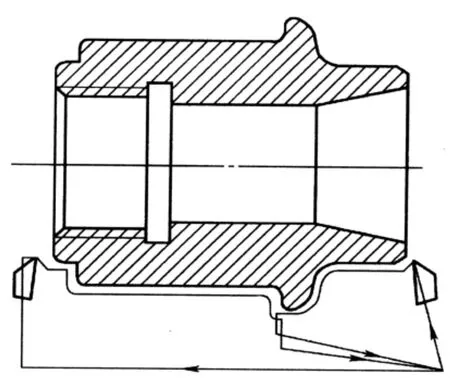

锥孔螺母套零件在生产生活中应用极为广泛,尤其在机械加工制造行业非常普遍。锥孔螺母套属于轴类零件,是一种直径尺寸大、轴向尺寸小的零件。锥孔螺母套是和螺栓或螺杆一起配套使用的常用紧固件,其结构如图1所示。

图1 锥孔螺母套零件图

1 锥孔螺母套零件的分析

1.1 锥孔螺母套的分类

锥孔螺母套分为紧定套、退卸套、锁紧螺母套。(1)紧定套用于把圆锥孔轴承固定到圆柱轴上。

(2)退卸套用于把圆锥孔轴承固定到圆柱轴上。轴承紧靠着轴肩安装;锥形套被推到轴承孔中,直到径向游隙达到需要值。

(3)锁紧螺母套用于把轴承固定到轴或紧定套上(锁紧螺母和锁紧装置可同时用于紧定套上),也可用于安装和拆卸装在退卸套或圆锥轴上的轴承。

1.2 锥孔螺母套的图样分析

根据零件工作环境与性能要求,锥孔螺母套零件按中批量生产,此配合件材料为45钢。该零件表面由内外圆柱面、圆锥孔、圆弧、内沟槽、内螺纹等表面组成。通过分析锥孔螺母套零件图纸,可知该零件的尺寸精度较高,表面粗糙度和形位公差要求也很高。其中多个径向尺寸和轴向尺寸有较高的尺寸精度、表面质量和形位公差要求。其给定的毛坯尺寸为Φ72mm×85 mm棒料。从锥孔螺母套选用零件要求及适用场合来看,此零件在加工过程中需要注意三点:易受力变形、易受热变形、易振动变形,在切削力作用下(径向切削力大),容易产生振动和变形,影响工作的尺寸精度、形状和位置精度,以及表面粗糙度。

2 确定锥孔螺母套零件的加工工艺

按照基面先行、先主后次、先孔后面、先粗加工后精加工的原则依次加工。为了保证加工精度,考虑到装夹次数尽可能少,加工顺序的安排及工序划分如下:

工序一:依据图纸下料,尺寸为Φ72 mm×85 mm。装夹Φ72外圆,工件左端面伸出49 mm→钻Φ32 mm内孔到图纸要求;

工序二:加工左端面,车削左端面→加工左端Φ40 mm内沟槽→加工内螺纹M36×2-7H→锥孔左端孔口倒角1×45°;

工序三:掉头装夹外圆,工件伸出77 mm,加工右端面→车右端面保证总长→粗镗、精镗Φ32+0.030mm内孔,精度达到图纸要求→粗车、精车1∶5锥孔至要求;

工序四:设计一心轴装置,对锥孔螺母套进行定位安装夹紧(如图2中双点划线部分)→由右至左粗车外圆轮廓→由右至左精车外圆轮廓,其中Φ50 mm和Φ600-0.03mm外圆表面精度和形位公差要达到图纸要求→卸去圆锥心轴,完成加工。

这种加工方法分两次装夹,内孔加工在一次装夹中完成,解决了多次装夹,易使锥孔受力变形的问题。既保证了同轴度,也保证了零件的加工精度。

3 确定备料和加工内容,拟定加工路线

3.1 加工方案的确定

根据零件的加工要求,各表面的加工方案确定为粗车→精车。具体为:先夹右边→车削左端面→钻孔→加工内孔槽→加工内螺纹→掉头车削右端面,保证长度→粗镗、精镗内孔→加工内孔锥面→粗车、精车外圆。

3.2 装夹方案的确定

加工内孔时通常以外圆定位,夹具选择三爪自定心卡盘装夹。加工外轮廓时,为了保证同轴度要求和便于装夹,以工件左端面和Φ32孔轴线作为定位基准,为此需要设计一心轴装置(图2中双点划线部分),用三爪卡盘夹持心轴左端,心轴右端留有中心孔并用顶尖顶紧以提高工艺系统的刚性。

图2 外轮廓车削心轴定位装夹方案

3.3 加工路线的确定

表1 数控加工工艺路线单

3.4 加工工序

(1)3号工序。

①加工工序卡见表2。

表2 数控加工工序卡

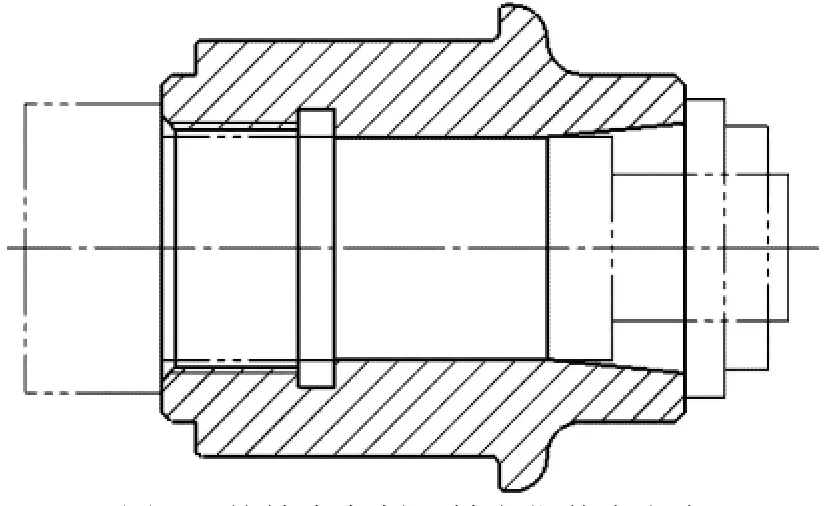

②刀具及切削参数的确定,见表3。

表3 数控加工刀具卡

(2)4号工序。

①加工工序卡见表4。

②刀具及切削参数的确定,见表5。

表5 数控加工刀具卡

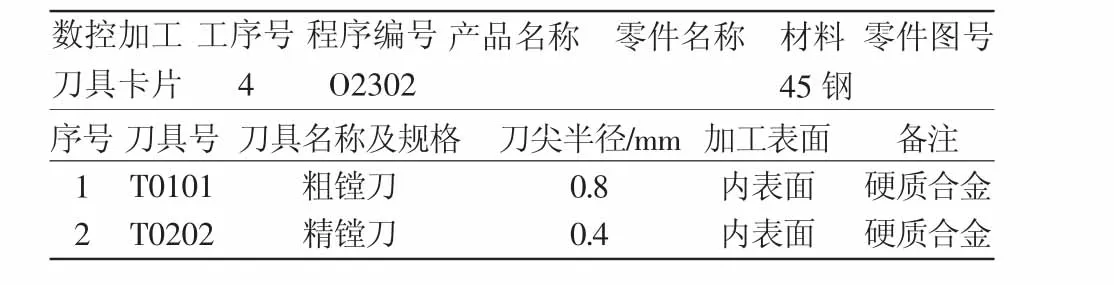

(3)5号工序。

①加工工序卡,见表6。

表6 数控加工工序卡

②进给路线的确定:精加工外圆轮廓的走刀路线如图3所示,粗加工外轮廓的走刀路线略。

图3 精加工外圆轮廓的走刀路线

③刀具及切削参数的确定,见表7。

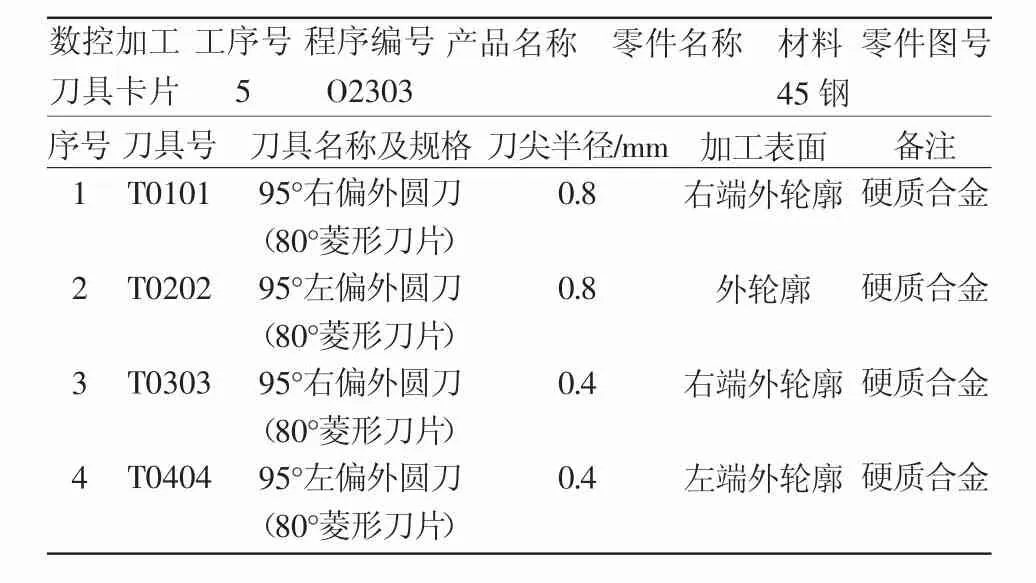

表7 数控加工刀具卡

4 锥孔螺母套零件的加工程序设计

(1)3号工序。

①工件坐标系的建立:以工件左端面与轴线的交点为编程原点建立工件坐标系。

②参考程序的编制,见表8。

表8 工序3参考程序

(2)4号工序。

①工件坐标系的建立:以工件右端面与轴线的交点为编程原点建立工件坐标系。

②参考程序见表9。

表9 工序4参考程序

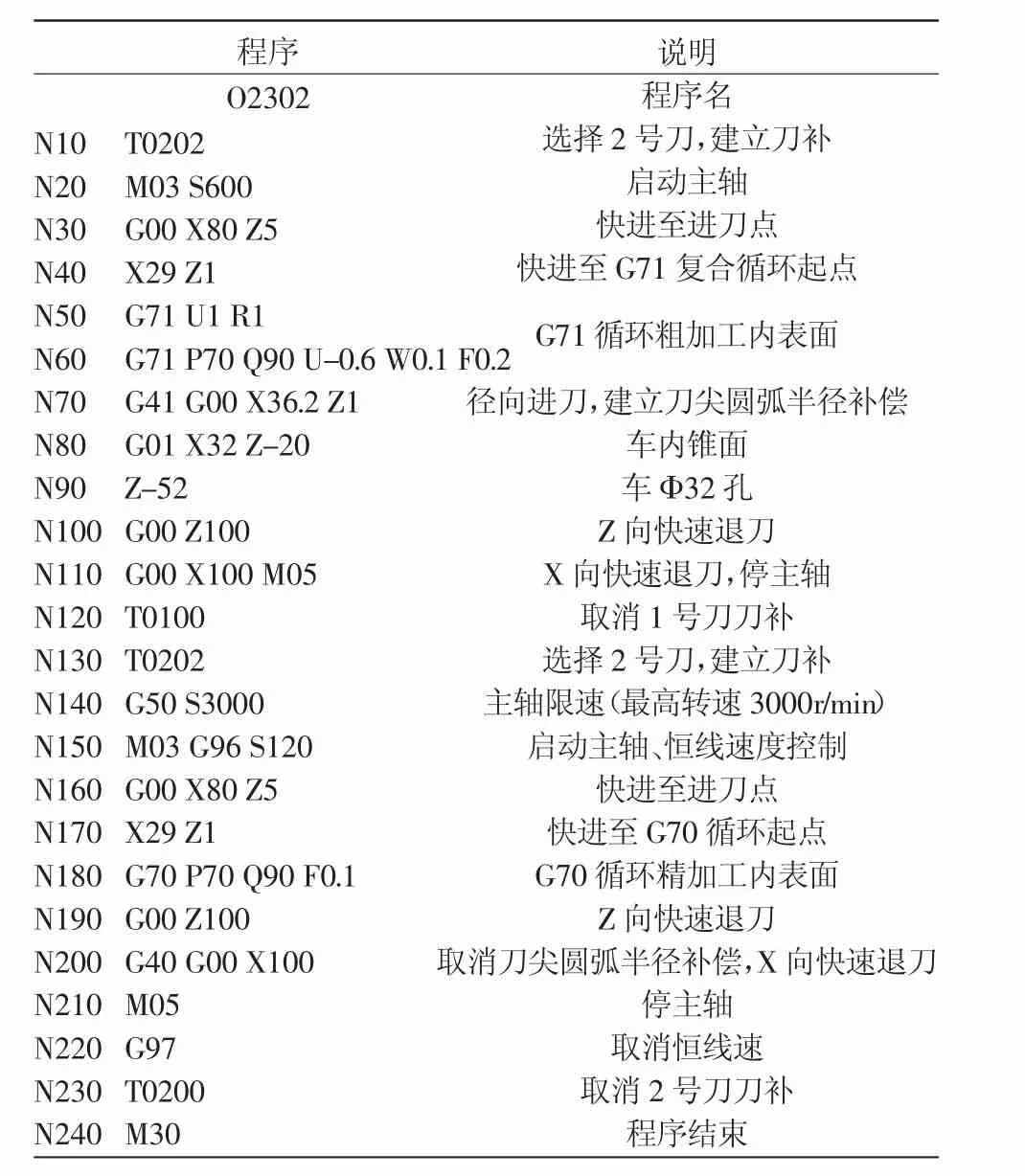

(3)5号工序。

①工件坐标系的建立:以工件右端面与轴线的交点为编程原点建立工件坐标系。

②参考程序见表10。

表10 工序5参考程序

5 结语

通过对锥孔螺母套零件的工艺分析,选择合适的加工路线并对工装夹具进行优化设计,满足了图样尺寸精度及粗糙度要求,降低了生产成本,提高了生产效率。