火电厂金属部件的相控阵超声检测

2018-09-19

(中国大唐集团科学技术研究院有限公司 华北分公司,北京 100040)

随着电力企业技术的发展,以及国家对发电企业提出的节能减排要求,发电机组逐渐向着大容量、高参数的方向发展。装机容量和运行参数的升级将直接提高对机组金属部件的质量要求。因此,火电厂金属部件的监督检验工作也变得更加重要。在制造安装的检验验收及在役机组的检验监督过程中运用多种检测方法进行诊断、监督金属的部件状态,及时掌握设备金属部件的运行状况和质量情况显得极为重要。这有利于防止由于材料品质不佳、焊接缺陷、选材不当、应力状态不当、运行工况不良等因素引起的各类安全事故,减少电厂的非计划停运次数,提高设备运行的可靠性,延长设备的使用年限。

超声检测作为金属监督检测中的一种重要检测手段,在火电厂金属部件缺陷的识别上具有独特的地位。在火电厂金属部件的超声检测工作中,常规超声检测技术的应用最为成熟,使用频率也最高,TOFD(超声波衍射时差法)检测技术在某些金属部件上的应用也逐渐成熟,近些年相控阵超声检测技术开始应用在火电厂部分金属部件的检测中[1]。

常规超声检测技术使用单晶探头,声束发射角度单一[2]。在检测过程中遇到待检部位结构复杂、内部缺陷类型较多时,需多次更换探头进行检测。这增加了检测人员的劳动强度,降低了检测效率;并且声速角度难以连续变化,易造成缺陷漏检。TOFD技术使用的是接收衍射波原理,衍射波信号较反射波信号强度弱,衍射波信号的缺陷识别力较反射波信号的缺陷识别率低;而且TOFD检测技术对部件的结构要求较高。相控阵超声技术使用的是阵列晶片探头,探头尺寸与常规超声检测探头尺寸相同,但声束发射角度可以调整为一个范围,在这个

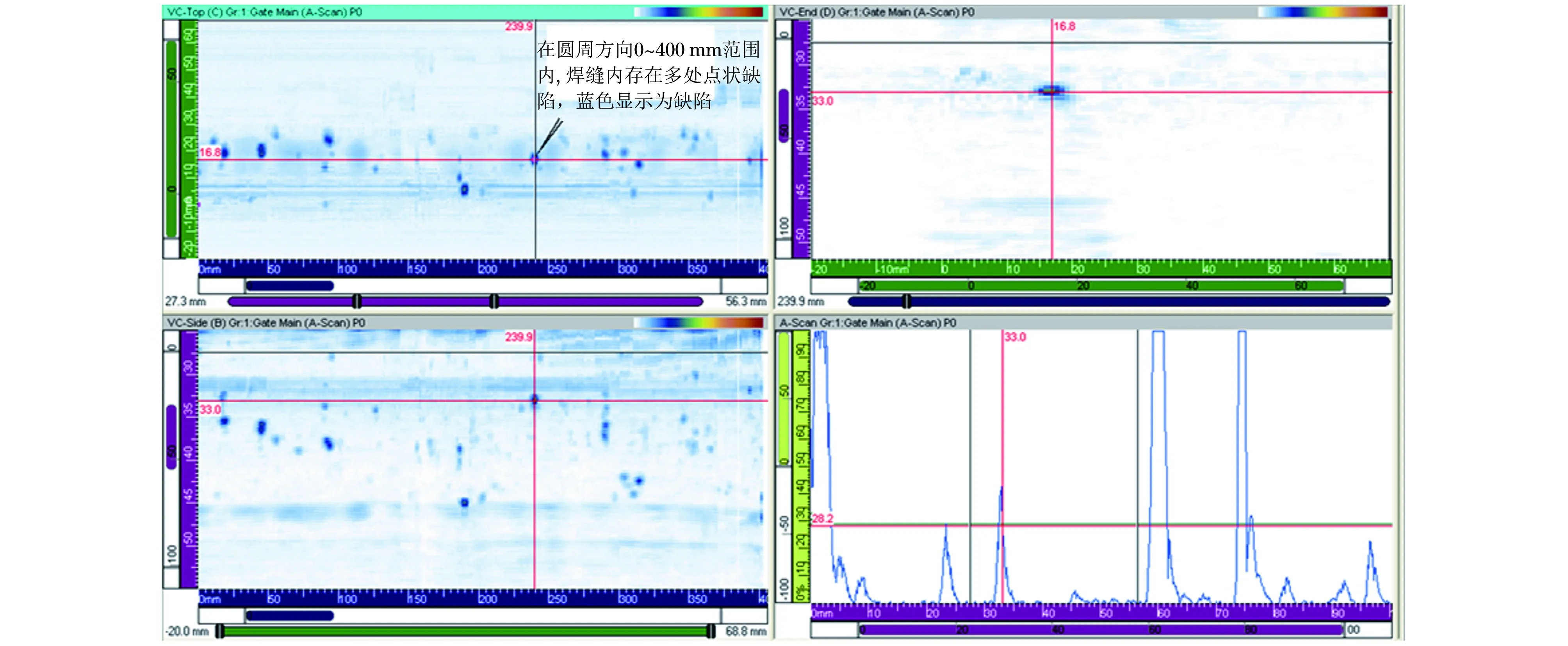

图1 0~400 mm段焊缝检测结果

检测范围内角度是连续变化的,提高了缺陷检出率。与常规超声检测技术相比,相控阵超声检测技术的结果为多视图显示,并且具有数据储存功能。但相控阵超声检测技术也存在标准体系尚不完善,设备造价高,对检测人员的要求较高等不足。而随着检测标准体系的逐步健全与计算机技术的快速发展,相控阵超声检测技术逐渐在多领域得到应用,但在火电厂金属监督检测中的应用还较少,只有一部分金属部件开始使用该技术进行检测,并且检测结果可靠性高。

1 相控阵超声检测在火电厂的应用案例

1.1 大管径对接环焊缝的检测

石油燃气行业的大管径(外径大于108 mm)对接环焊缝相控阵超声检测技术的应用较早,电力行业特别是火电厂近些年也开始应用该技术进行管道环焊缝的检测。

以下为某电厂再热管道的相控阵超声检测实例,再热管道规格为φ502 mm×32 mm(外径×壁厚),材料为A335P92。在该管道的监督检验过程中,首先进行常规超声检测,由标准DL/T 820-2002《管道焊接接头超声波检测技术规程》可知,常规超声探头折射角为70°或60°,即使用两种探头进行检测,有些缺欠仍可能无法检出。

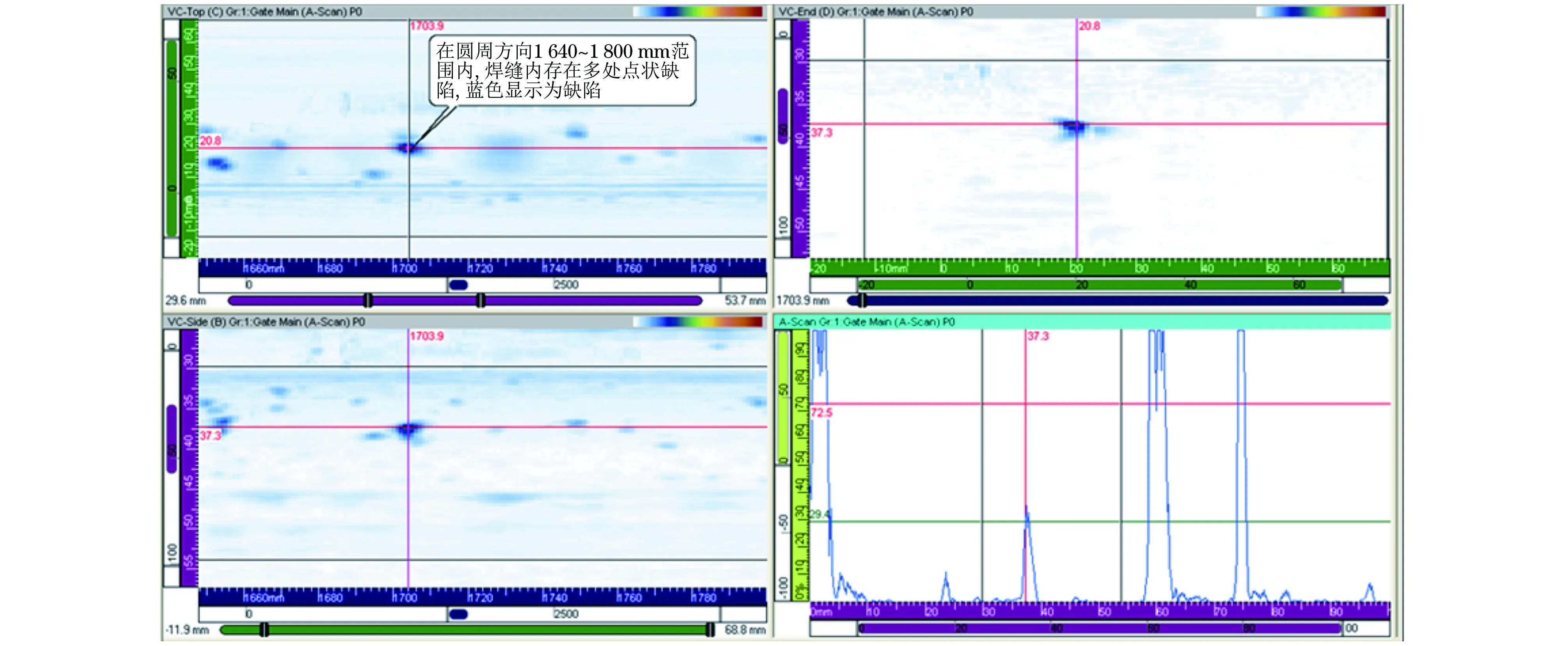

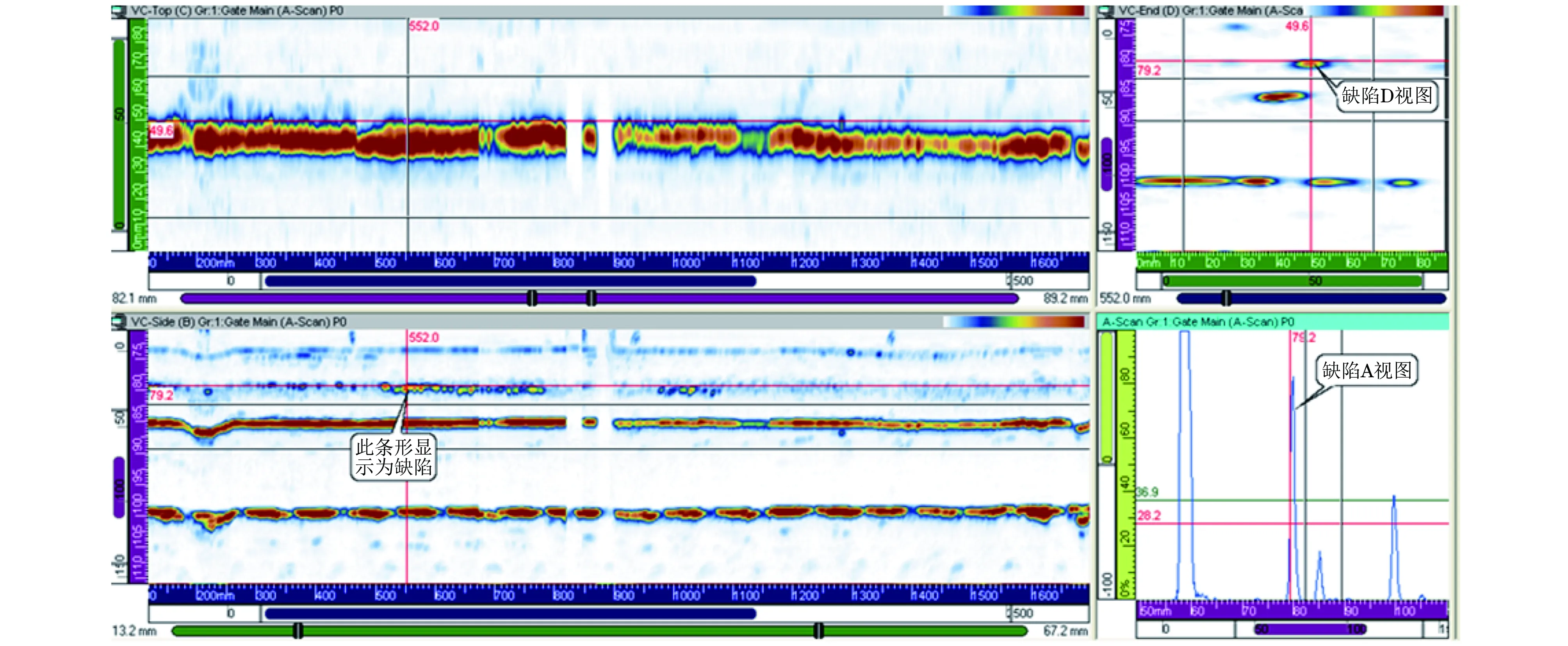

用相控阵超声技术检测时,由于相控阵超声技术中包含常规超声的功能,且当时检测时并没有相应的标准(现有标准DL/T 1718-2017《火力发电厂焊接接头相控阵超声检测技术规程》),所以参考标准DL/T 820-2002。由于焊缝表面已经磨平,所以采用5L128-0.8×12-SD11线性阵列探头(128晶片直探头)进行扫查,扫查结果如图1~3所示。整圈焊缝分为3个部分,分别是0~400 mm,620~1 000 mm,1 640~1 800 mm,发现3段焊缝内部存在多处点状缺陷,其中在620~1 000 mm段的焊缝内缺陷分布较为集中,缺陷按标准DL/T 820-2002进行评级,均为不记录缺陷,但由于相控阵超声的检测结果可以储存,这些缺陷均已记录储存。选取3个较为典型的缺陷(见表1)进行具体描述。

表1 3个典型缺陷参数 mm

由相控阵超声检测结果和常规超声检测结果进行对比可以发现:① 相控阵超声检测识别出的缺陷多于常规超声检测识别出的缺陷,从理论上来说相控阵斜探头的检出率高于常规超声探头的检出率,使用斜探头的相控阵超声检测工艺时,角度范围为35°~75°,角度设置范围较广,对不同方向缺陷的检出率也高于常规超声的检出率;② 相控阵检测速度比常规超声的检测速度快,由于常规超声检测需要更换探头,发现缺陷时需从不同位置分别识别缺陷,而相控阵检测工艺在采集数据时只需匀速扫查一圈;③ 相控阵检测结果可储存,而常规超声没有此功能,储存数据功能对于夹渣带裂纹的缺陷尤为重要,因为这类缺陷开始时主要表现形式为夹渣,检测时可能评为不记录缺陷,但运行一段时间后夹渣中的裂纹开始扩展,最后演变成裂纹。常规超声检测没有储存功能,且对于此类缺陷前期不进行记录,等下次检测时发现裂纹再进行记录,则难以发现两者之间的联系。

图2 620~1000 mm段焊缝检测结果

图3 1 640~1 800 mm段焊缝检测结果

1.2 高、中压汽轮机的隔板检测

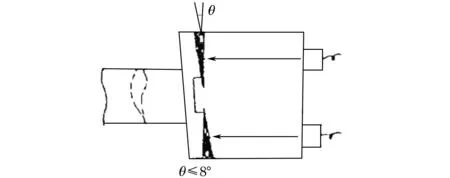

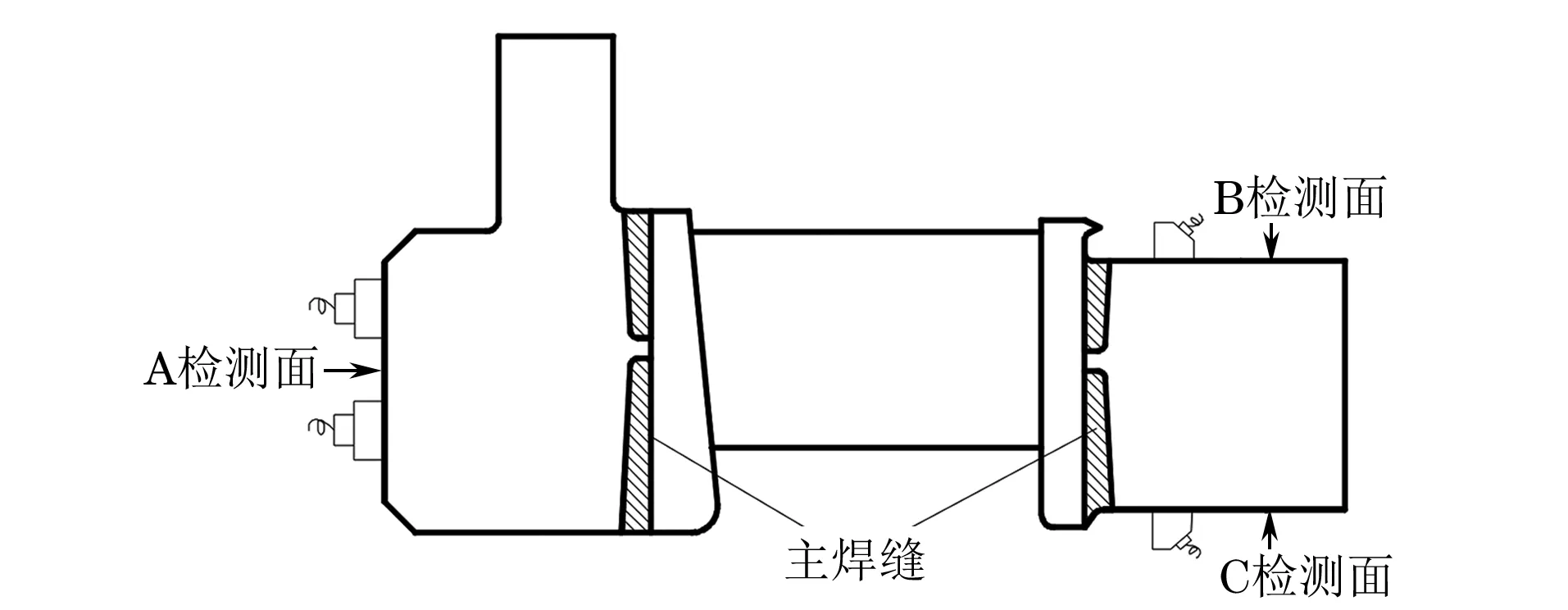

汽轮机高、中压隔板在制造厂出厂验收时,使用常规超声直探头对其进行检测,探头放置在隔板外环端面上,通过上下移动探头进行全面检测(见图4)。检测区域主要是隔板外环与叶片围带之间的主焊缝,由于主焊缝的深度和宽度比较大,主要缺陷为未熔合缺陷,未熔合缺陷属于面积型缺陷,对于入射角度要求较高。检测面与主焊缝呈一定角度,常规超声直探头的扫描信号难以被接收识别。

图4 常规超声探头扫查示意

应用相控阵超声技术检测隔板时,采用5L128-0.8×12-SD11线性阵列探头配0°曲面楔块和5L64线性阵列探头配SA2-N55S楔块。5L128-0.8×12-SD11为直探头,检测外环主焊缝时,放置位置为外环的外弧端面上的A检测面;5L64线性阵列探头为斜探头,检测内环主焊缝放置位置为内环上端面B、C检测面(见图5)。以某电厂金属部件的检测数据为例,检测结果如图6,7所示。内外环主焊缝沿熔合线处存在未熔合缺陷,而常规超声检测使用直探头只能对隔板外环主焊缝进行检查,对于主焊缝没有倾角的隔板可以查出超标缺陷,但对于倾角大于8°隔板的焊缝回波信号则难以接收。

常规超声检测方法可以检出外环主焊缝的缺陷,但对比常规超声检测结果和相控阵超声检测结果可知:① 相控阵超声检测的声束覆盖范围大,具有角度可调和动态聚焦的特点,较常规超声接收回波信号能力较强,对面积型缺陷检出率较高;② 相控阵超声检测技术具有图形导入功能,在分析结果中导入相应的结构图,更易于分析缺陷类型,例如上述相控阵超声检测出缺陷均沿焊缝熔合线,且为面积型缺陷,从而分析此类缺陷为未熔合缺陷[3]。

图5 相控阵探头放置位置示意

图6 某金属部件的直探头扫查结果

图7 某金属部件的斜探头扫查结果

1.3 受热面小径管焊缝的检测

电厂受热面小径管的数量极多,经常出现爆管泄漏的问题而造成机组非计划停运。受热面小径管的焊缝表面检测、内外壁表面导波检测和对接焊缝的内部检测多为射线检测。受热面小径管排列紧密,尤其在两管并排处,现场焊接时位置不佳,焊接缺陷较多。而对于这些现场焊口,射线机摆放位置受到限制,检测存在盲区,缺陷识别困难,射线检测效果不好。

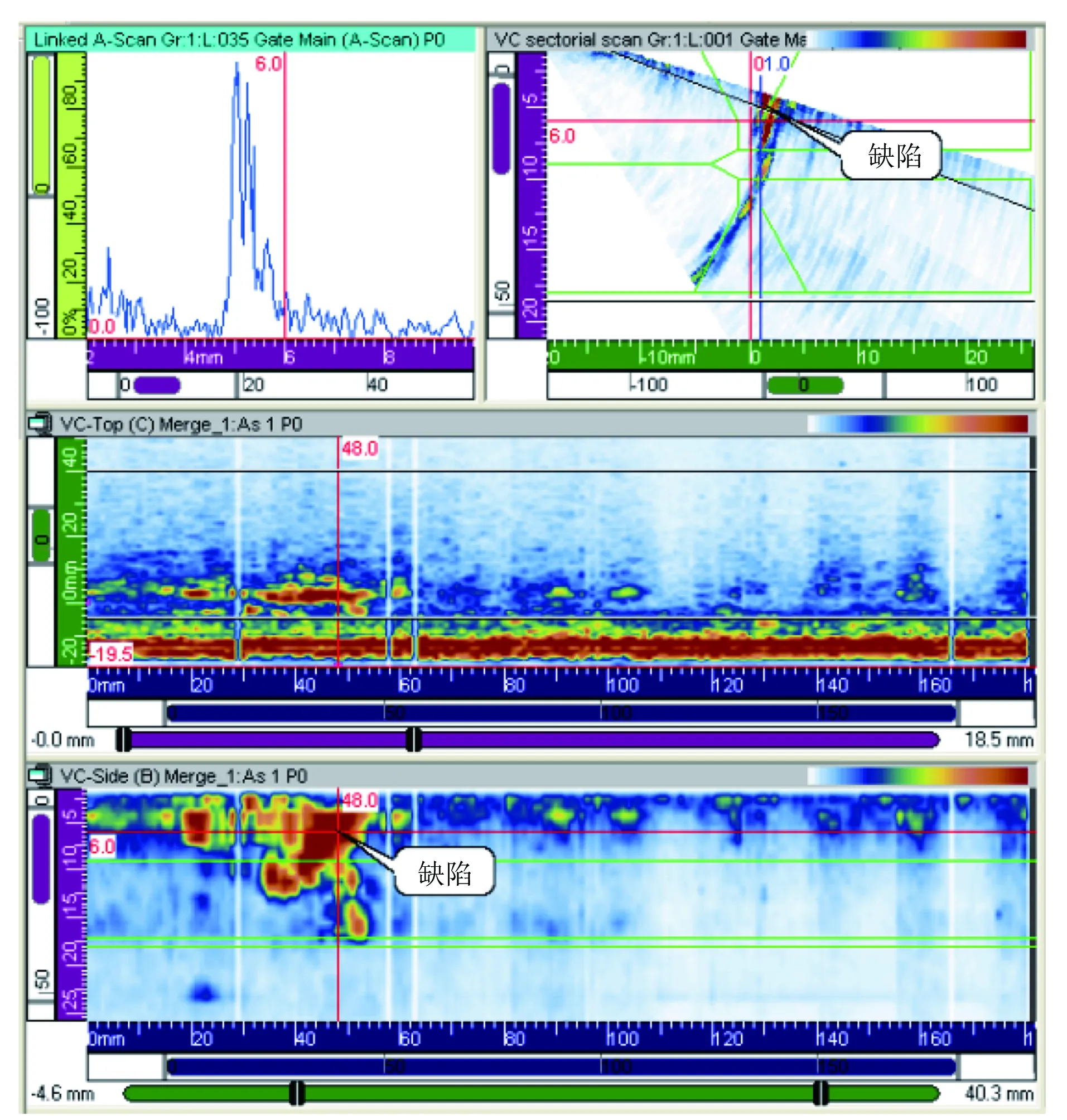

相控阵超声检测受热面小径管时,探头检测角度和聚焦深度可以根据小径管焊接结构设计,保证检测覆盖全部焊缝区域。由于相控阵检测小径管时探头尺寸小,便于穿过两管之间的缝隙,这样可以确保检测到整圈焊缝,对于识别射线检测盲区的缺陷十分有利。对某电厂过热器受热面对接焊缝进行相控阵超声检测时,缺陷识别明显,且多数缺陷在两管并排之间的焊缝内。使用OLYMPUS公司的16晶片小径管探头进行检测,结果如图8所示,缺陷为沿熔合线的未熔合缺陷。

图8 某受热面小径管焊缝的相控阵超声检测结果

对比常规检测方法和相控阵检测方法可知:① 相控阵超声检测相比其他检测方法,其对于管排中间缝隙位置的焊缝缺陷的识别能力高,检出率高;② 对于焊缝内部的缺陷,射线检测对未熔合的检出率极低,常规超声在薄壁小径管上的应用较少。相控阵超声技术弥补了射线检测和常规超声检测方法的不足,通过设计聚焦深度、检测角度等参数,可以对不同厚度的小径管进行检测,并且缺陷识别能力高于常规超声的识别能力,尤其对未熔合类型缺陷的检出率高。

1.4 汽轮机叶根的检测

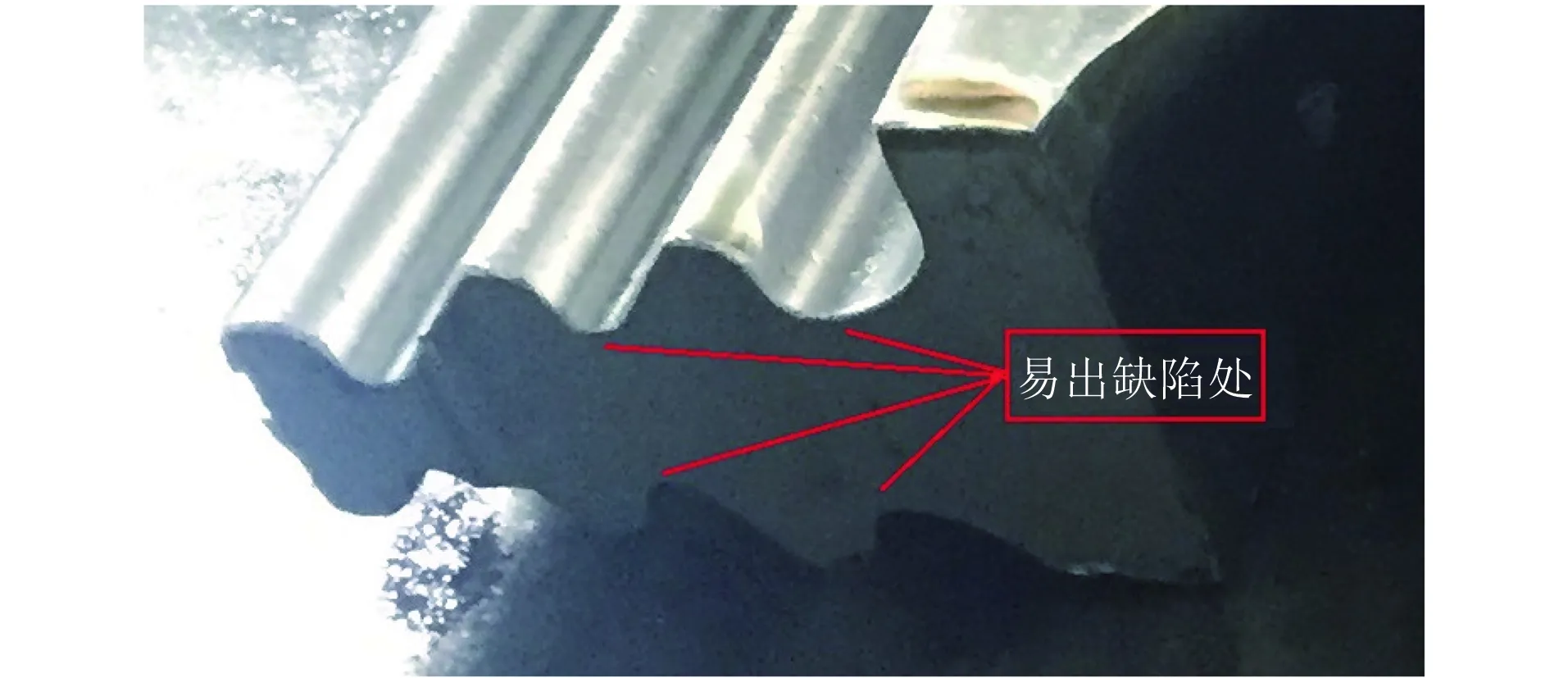

汽轮机叶片的叶根处最易出现裂纹,尤其在第一、第二齿内的凹陷处(见图9),由于叶片结构复杂,探头放置位置少,常规超声难以选择合适的探头对易出缺陷位置进行检测。

图9 汽轮机叶片叶根处外观

相控阵超声检测汽轮机叶片叶根时,可以将探头放置在仅有的检测面处,通过工艺设计可以同时检测到不同齿的内凹部位,图10为相控阵超声检测纵树型叶根的结果,在第一齿内凹位置的裂纹缺陷明显可见,并且叶根的结构位置波形明显。

图10 相控阵超声检测纵树型叶根的结果

对比常规超声和相控阵超声检测结果可知:① 相控阵超声可以在检测位置受限的情况下,不前后移动探头就能对整个待检部位进行全面检测,并且缺陷识别能力强;② 相控阵超声检测定位准确,扫查结果直观易懂。

1.5 高温螺栓的检测

高温螺栓的常规超声检测已经成熟,并且检出率也很高,但是在检测时需要检测人员对不同波形进行分析。而通过相控阵超声检测,操作人员可以从图像直观分析波形,提高检测效率。

图11为螺栓1/4直径位置的缺陷声像特征,反映了不同当量缺陷的声像特征。从图11可以看出,在扇形扫描图的左下部分闸门线位置有一异常回波信号,从位置上分析,可以认定这是一个刻槽人工缺陷造成的异常回波;同时可以从图中直观地分析出缺陷在哪个扫查角度的反射波最高,并可由左侧A扫波形图与图像上方的增益、波高进行定量分析。

2 结语

相控阵超声检测已在部分电厂检修中得到应用,并且检测结果较好,也得到了电厂专业人员的认可。还有很多电厂中的金属部件可以尝试使用相控阵超声技术,例如管座角焊缝、转子轴径、叶轮轮缘、容器焊缝等金属部件。相控阵超声技术成像结果直观,工艺设计灵活,检测效率高。

图11 螺栓1/4直径位置的缺陷声像特征