液氨储罐封头焊缝的相控阵超声检测

2018-09-19唐飞阳

, , ,唐飞阳,

(1.中国石油独山子石化分公司压力容器检验所,克拉玛依 833699;2.中国石油独山子石化公司乙烯厂,克拉玛依 833699)

在工业生产中,液氨是一种重要的化工原料和制冷剂,液氨储罐的封头是压力容器的重要组成部分,是主要的受压部件。标准GB 150-2011《压力容器》中规定封头拼接焊缝属于A类焊缝,该类焊缝在制造过程中易产生缺陷,因此需要对其进行无损检测。

基本上以氨为制冷剂的装置都连接着冷库,所以停机检验会造成较大的经济损失。依据标准TSG21-2016《固定式压力容器安全技术监察规程》第8.8条规定,以氨为制冷剂时,单台储氨器容积不大于5 m3且总容积不大于10 m3的小型制冷装置中,压力容器的定期检验可以在系统不停机的状态下进行。其第8.8.3.5.3条规定采用超声检测方法对埋藏缺陷进行检测时,因为储罐筒体与封头是一种壁厚不对称的特殊对接焊接接头,所以常规超声检测时主要存在以下难点:① 焊缝内部因成型不良等因素导致的干扰回波较多;② 只能单面单侧进行检测,对检测结果存在影响。

相控阵超声检测能实现工件和缺陷的A,B,S扫描及多种显示,缺陷定位、定量检测的误差小,检测灵敏度高[1]。

小型液氨储罐封头焊缝属于不对称的特殊焊缝,对该类焊缝的表面缺陷检测主要分为渗透检测和磁粉检测[2],对焊缝的内部缺陷检测分为常规超声检测和射线检测。在定期检验过程中,小型液氨储罐往往因为现场检验环境限制而无法实施射线检测;结构曲率的变化会影响常规超声检测,只能对其进行单面单侧的检测,不满足标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》中的超声检测中级灵敏度(B级)检测的要求,会存在缺陷漏检、定位和定量不准确的问题。相控阵超声检测技术可以很好地解决上述问题,其只需要一个探头在相对于焊缝中心线处保持固定距离,在移动探头的情况下进行快速扇扫描和线扫描,就可以有效检出缺陷,大大提高检出率。

1 相控阵超声检测试验方法

1.1 检测设备

采用以色列ISONIC 2010相控阵超声检测仪,在相控阵探头的各种参数中,跟实际应用密切相关的是频率、晶片数、晶片参数和楔块参数。选择频率为4 MHz,16晶片,晶片间距为0.5 mm,斜锲角度为36°的探头。相控阵超声检测扫查角度最小为35°,最大为69°。按照标准GB/T 32563-2016 《无损检测 超声检测 相控阵超声检测方法》,在单侧检测时,需要进行3次波检测或沿线栅格扫查。

1.2 检测灵敏度

设置DAC(距离-幅度曲线)灵敏度,检测深度范围为6~50 mm时,将DAC曲线的最大声程处规格为φ2 mm×40 mm(直径×深度)横孔回波调至满屏的适当高度(如90%)作为扫查灵敏度。

1.3 缺陷长度确定

若缺陷最高幅度未超过满屏100%,则以此幅度为基准,找到缺陷不同角度A扫描的回波幅度降低6 dB时作为缺陷长度;若缺陷最高幅度超过满屏100%,则找到缺陷不同角度A扫描回波幅度降低6 dB的最大长度作为缺陷长度。

1.4 对比试块

1.4.1 对比试块的制作

为了研究不等厚焊缝的全范围扫查,实现对不等厚焊缝的声场全覆盖以及利用计算机几何仿真技术编制检测工艺,确保检测灵敏度和不同位置缺陷的检出率,制作了不等厚对比试块。对比试块结构示意如图1所示。

图1 对比试块结构示意

1.4.2 对比试块的相控阵超声检测

从试块的两个侧面(厚侧和薄侧)进行相控阵超声扫查,均检测出对比试块上预制的缺陷,检测结果如图2所示。

图2 对比试块两个侧面的相控阵检测结果

1.4.3 检测结果分析

相控阵超声检测对比试块时,只要保证超声声束对检测区域的全覆盖,不论检测面位于焊接接头的哪一侧,对不同类型、不同深度的缺陷均能很好地检测出,有效实现了圆形通孔、条形缺陷的定位和定量检测,具有良好的检测精度。

由检测结果可知,探头置于薄壁侧为最佳检测面。根据现场情况可选择4个检测面进行检测,现场检测焊接接头仿真模拟参数设置如表1所示(T1为薄侧厚度,T2为厚侧厚度)。检测部位示意如图3所示。

表1 现场检测焊接接头仿真模拟参数设置

图3 焊接接头的检测部位示意

1.5 焊接模拟试块

1.5.1 焊接模拟试块的制作

模拟试块主要用于检测灵敏度的校准。模拟试块的材料、形状、结构、厚度,以及焊接坡口形式和焊接工艺应与被检工件相同或相似,在检测区域内适当位置设置焊接产生的自然缺陷。将拟采用的检测工艺应用到模拟试块上,以验证拟采用工艺的有效性。设计制作了焊接模拟试块,材料为16MnR钢,薄侧厚度为8 mm,厚侧厚度为12 mm。

1.5.2 焊接模拟试块的相控阵超声检测

相控阵超声检测技术结合了A扫描和S扫描等多种显示模式,在整个声束覆盖范围内保证了足够的检测灵敏度。焊接模拟试块的预制条形缺陷检测图谱见图4。

图4 焊接模拟试块的预制条形缺陷检测图谱

1.5.3 检测结果分析

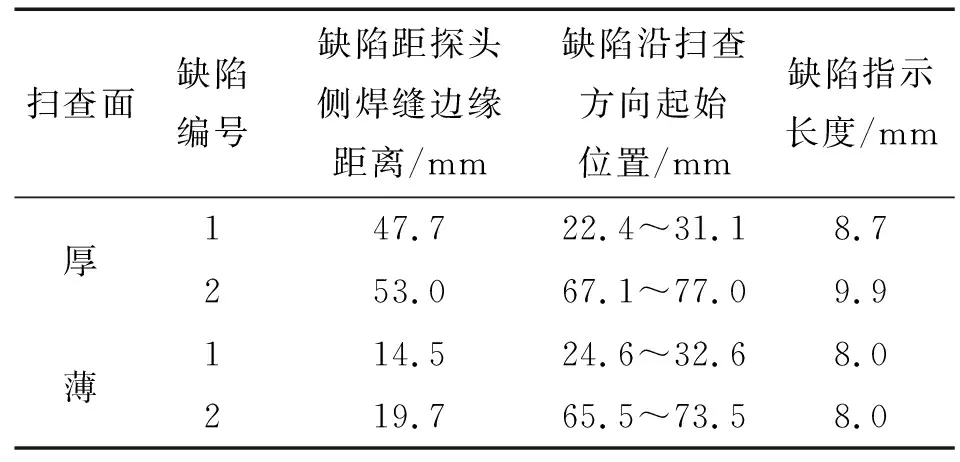

通过相控阵超声检测焊接模拟试块,实现了对特定检测对象内部埋藏缺陷的定量检出,具体数据如表2所示。

表2 模拟试块相控阵超声检测数据

1.6 线切割解剖验证

为了验证焊接模拟试块的相控阵超声检测结果,对检测区域进行了线切割解剖验证。线切割机电压为380 kV,电流为2 A,钼丝直径为0.18 mm,行进速度为90 mm·h-1。模拟试块线切割解剖结果如表3所示。线切割解剖照片如图5所示。

2 现场应用

对某乙烯厂顺丁储氨罐FA-602A进行定期检验,容器类别为II类,使用压力为1.85 MPa,使用温度不大于50 ℃,工作介质为液氨,容积不大于5 m3,罐体材料为16MnR钢。在定期检验的常规超声检测时,储氨罐封头焊缝部位发现一处II级缺陷。

表3 模拟试块线切割解剖结果

图5 模拟试块的线切割解剖照片

由于小型储氨罐封头曲率过大,因此探头无法平稳放置在弧面上,不管如何调整入射角度和其他参数,声束都不能全部覆盖焊缝区和热影响区。只有将探头放置在筒体部位时,才能使声束全部覆盖焊缝区和热影响区,并尽可能减少漏检部位,提高缺陷的检出率,所以扫查面选择在筒体上。为了对缺陷进行定性和定量检测,检测人员采用相控阵超声检测技术对缺陷进行了复验,确定了封头焊缝内部存在条形缺陷。

通过相控阵检测,从缺陷3D成像模拟仿真结果(见图6)可以看出,该缺陷为条形缺陷。常规超声检测和相控阵超声检测对缺陷的定量结果如表4所示,储氨罐FA-602A的相控阵超声检测图谱如图7所示。

表4 常规超声检测和相控阵超声检测对

图6 缺陷3D成像模拟仿真结果

图7 相控阵储罐检测图谱

3 结论

介绍了乙烯厂储氨罐的相控阵检测技术,制定的检测工艺在储氨罐上进行了实际应用。结果表明,相控阵检测缺陷的图像显示直观,降低了缺陷的识别难度,检测可靠性高。