锻造齿轮传动轴内部缺陷的超声检测

2018-09-19,

,

(中信重工机械股份有限公司,洛阳 471039)

齿轮轴是传动机构中的重要零件,担负着传递作用力和运动的作用。目前,对齿轮轴的检测程序一般是:超声检测人员通过检测获得相应的参数,并依据检测获得的参数对照相关质量验收标准,对此类齿轮轴进行合格与否的判定;而对于缺陷性质的分析,一般从产生的原因及波形特征方面来分析[1]。

在某些情况下,特定的缺陷需要特定的超声检测参数来判别缺陷的危害程度。笔者通过对一个具体齿轮轴的缺陷进行超声检测分析,来认识缺陷特性与参数的联系。

图1 齿轮轴外观

在齿轮轴的制造过程中,有一类齿轮传动轴(见图1)在热处理后经超声检测发现,在轴的最大直径中心部位有缺陷。

由于齿轮轴的最大直径约为φ1 000 mm,在使用中起着重要的作用,因此对缺陷进行正确分析与判断,不仅有利于齿轮轴合格与否的判定,而且对于制造工艺的改进,减少废品的产生都有重要意义。

1 齿轮轴的超声检测

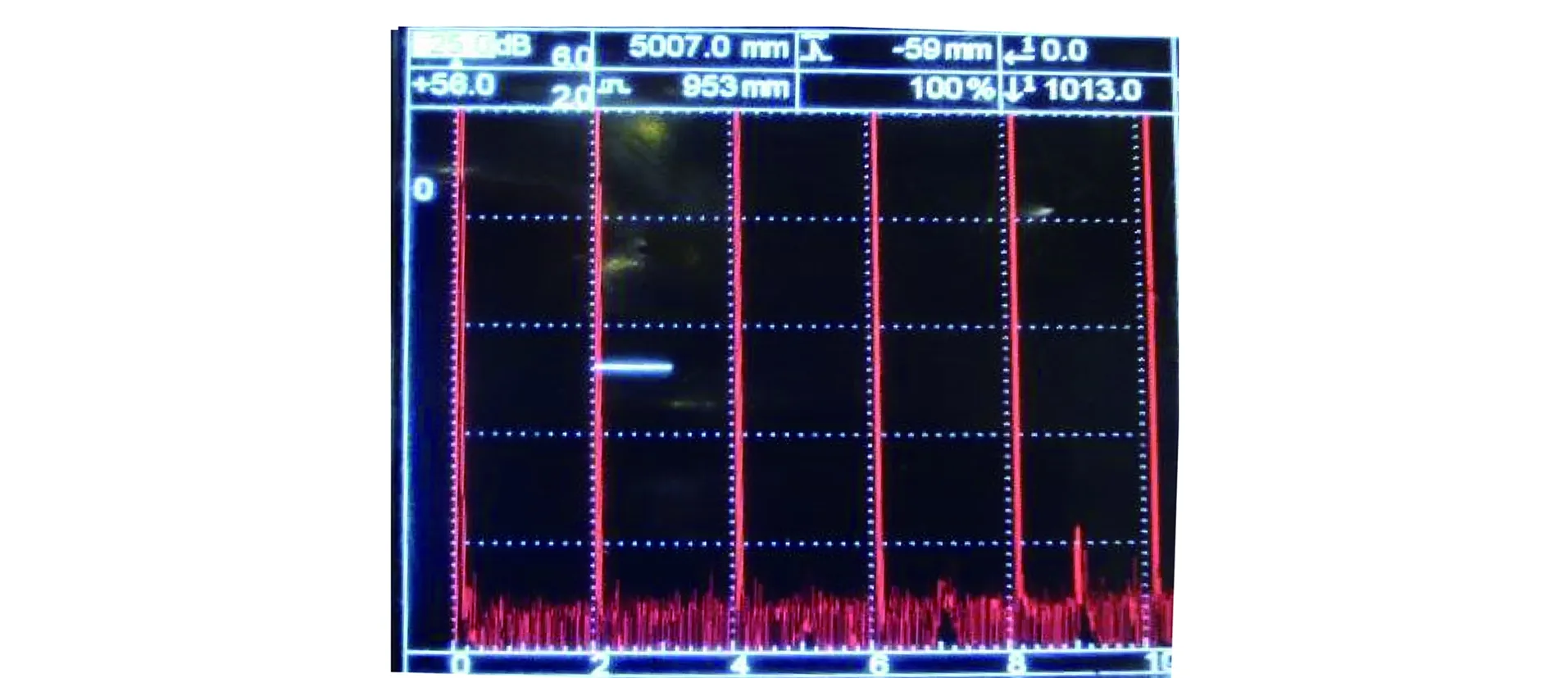

对齿轮轴进行超声检测时,发现在完好部位出现多次底面回波,且无缺陷波显示(见图2);在有缺陷部位,即齿轮轴的中心部位,出现了明显的缺陷回波,并伴随着底波完全消失(见图3)。

图2 无缺陷部位底波显示

图3 缺陷部位的波形显示

超声波检测时发现缺陷的基本情况(见图4)为:在图4所示A段缺陷的最大当量为φ7.5 mm,一般在当量φ2~5 mm之间,缺陷位于轴的中心φ100 mm左右,缺陷对底波的影响最严重处,底波降低量大于26 dB。

图4 缺陷分布位置示意

2 超声检测结果分析

超声检测发现的缺陷已经超出了相关质量验收标准的要求,但对于缺陷性质的判定以及产生原因还需要进一步分析。

制造此齿轮轴的前期工艺流程为:浇铸钢锭→锻造→粗加工→超声波检测→调质热处理→半精加工→超声波检测→发现问题。

可能产生缺陷的阶段有:浇铸钢锭、锻造和调质热处理阶段,但是在粗加工后的超声检测阶段没有发现问题。因此,产生缺陷的阶段就有可能是调质热处理。如果对粗加工后的超声检测结果产生怀疑,那么,缺陷产生阶段将扩大到粗加工前。

对缺陷分析更直接和有效的方法是将缺陷解剖并进行金相分析。考虑到齿轮轴的尺寸和缺陷分布的特点,采用直径约为200 mm的试棒,并对试棒进行解剖,图5为试棒外观及对试棒进行超声检测的波形。

图5 试棒外观及其超声检测波形

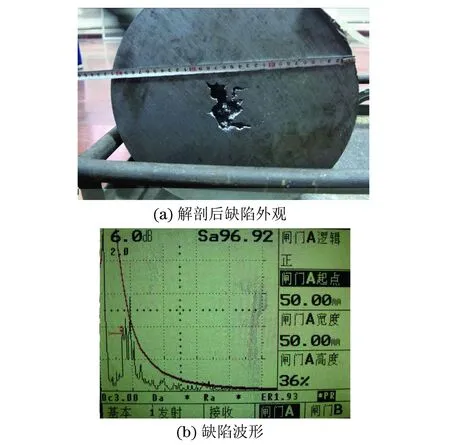

将试棒沿垂直于轴向方向锯开,可以看到如图6(a)所示的开口性缺陷。对缺陷进行超声检测,得到如图6(b)所示的波形。从直观上看缺陷可能是缩管或裂纹,还需要进一步取样进行金相分析。

图6 解剖后缺陷外观及缺陷波形

3 试样金相检验结果及分析

3.1 试样金相检验结果

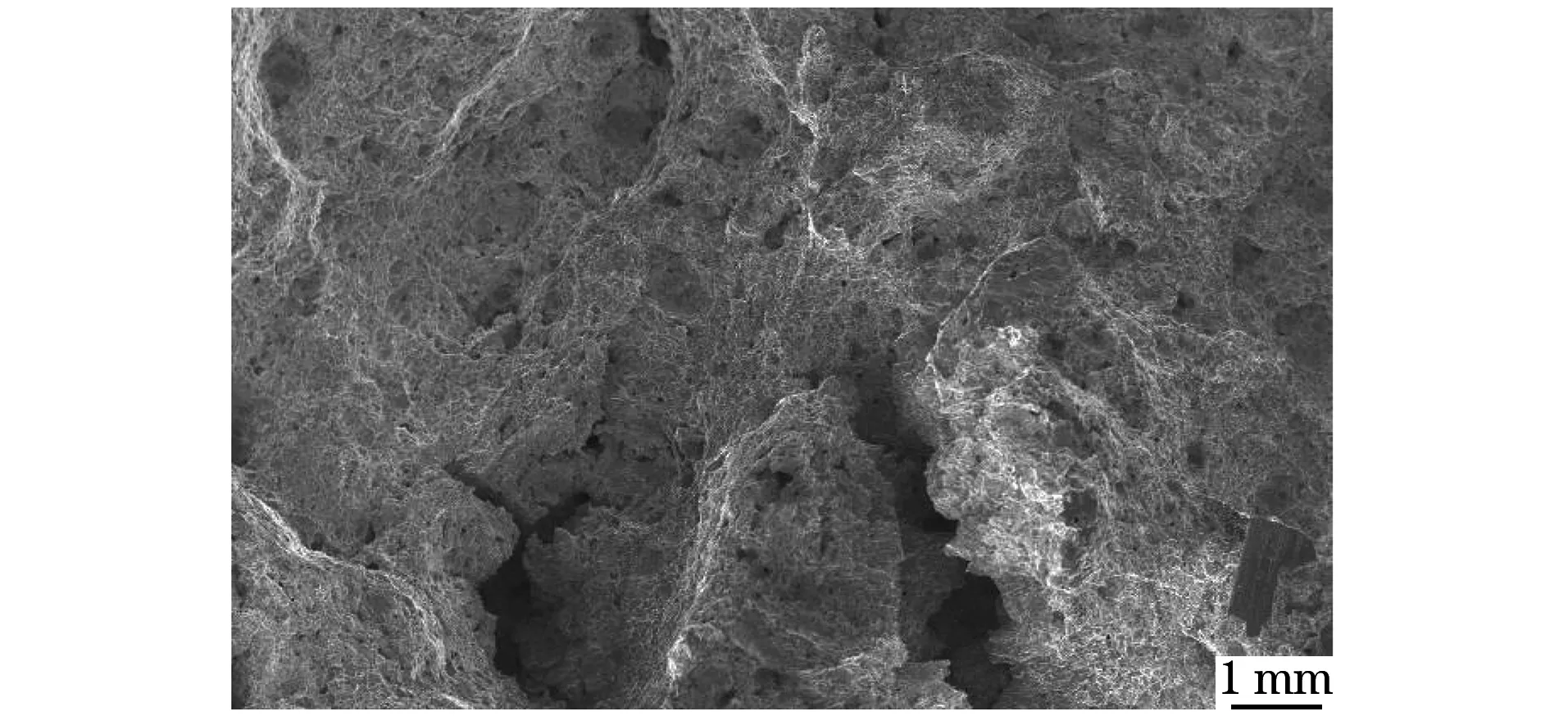

(1) 在缺陷处切取试样,其裂口外观及放大照片如图7所示。沿图7上标识的直线开槽压断口,试样断口外观及其放大照片如图8所示。可见,压断部位断口正常,没有发现白点、夹杂、裂纹等缺陷,在孔洞附近未发现夹杂物和氧化皮等异物,断口表面粗糙不平。

图7 试样裂口外观及其放大照片

图8 试样断口外观及其放大照片

(2) 将试样磨制、抛光后,在金相显微镜下观察夹杂物,按标准GB/ T 10561《钢中非金属夹杂物含量的测定》对其评级,试样的缺陷部位与正常部位的夹杂物均不超标;把试样浸蚀后,在显微镜下观察,其组织为珠光体+铁素体+索氏体。

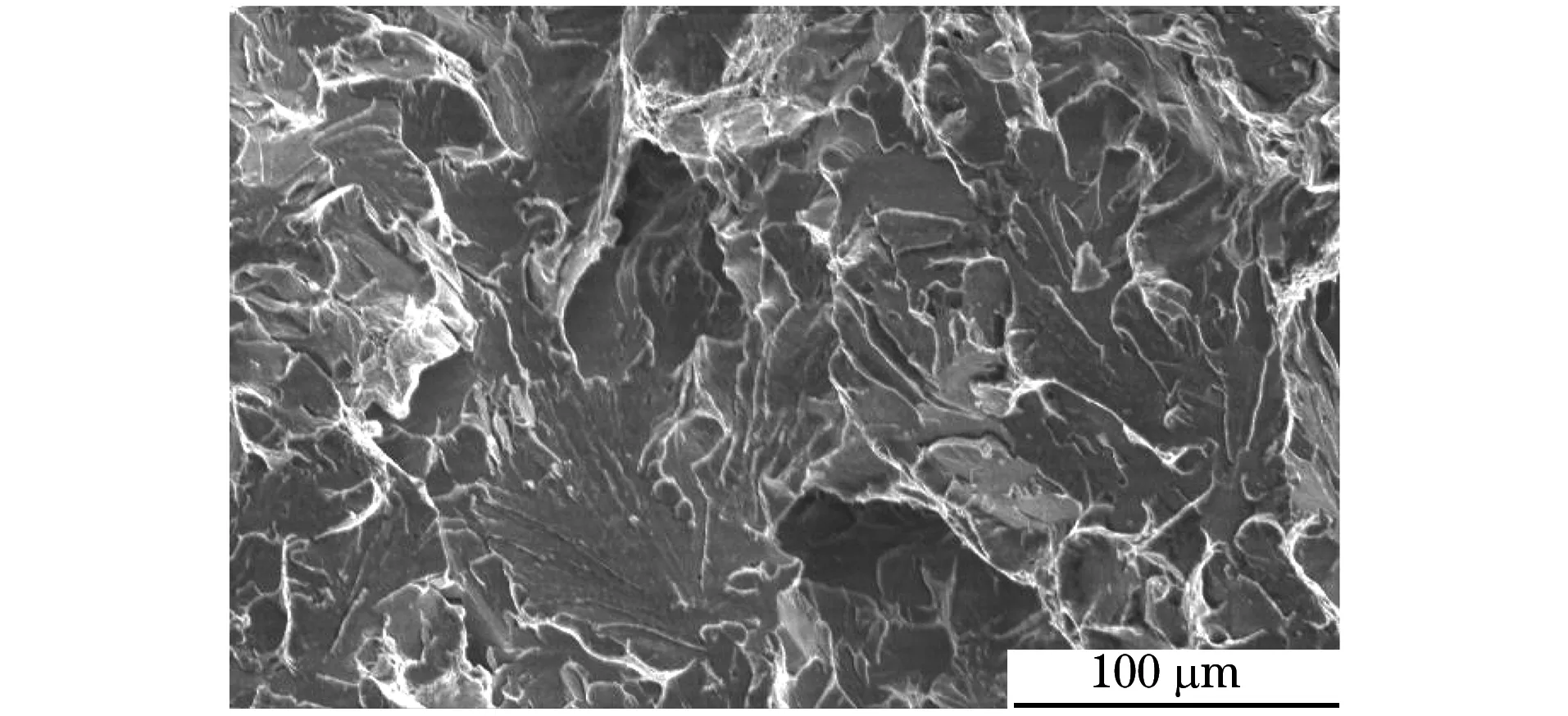

图9 裂口处韧窝形貌

图10 粗糙的内裂断口形貌

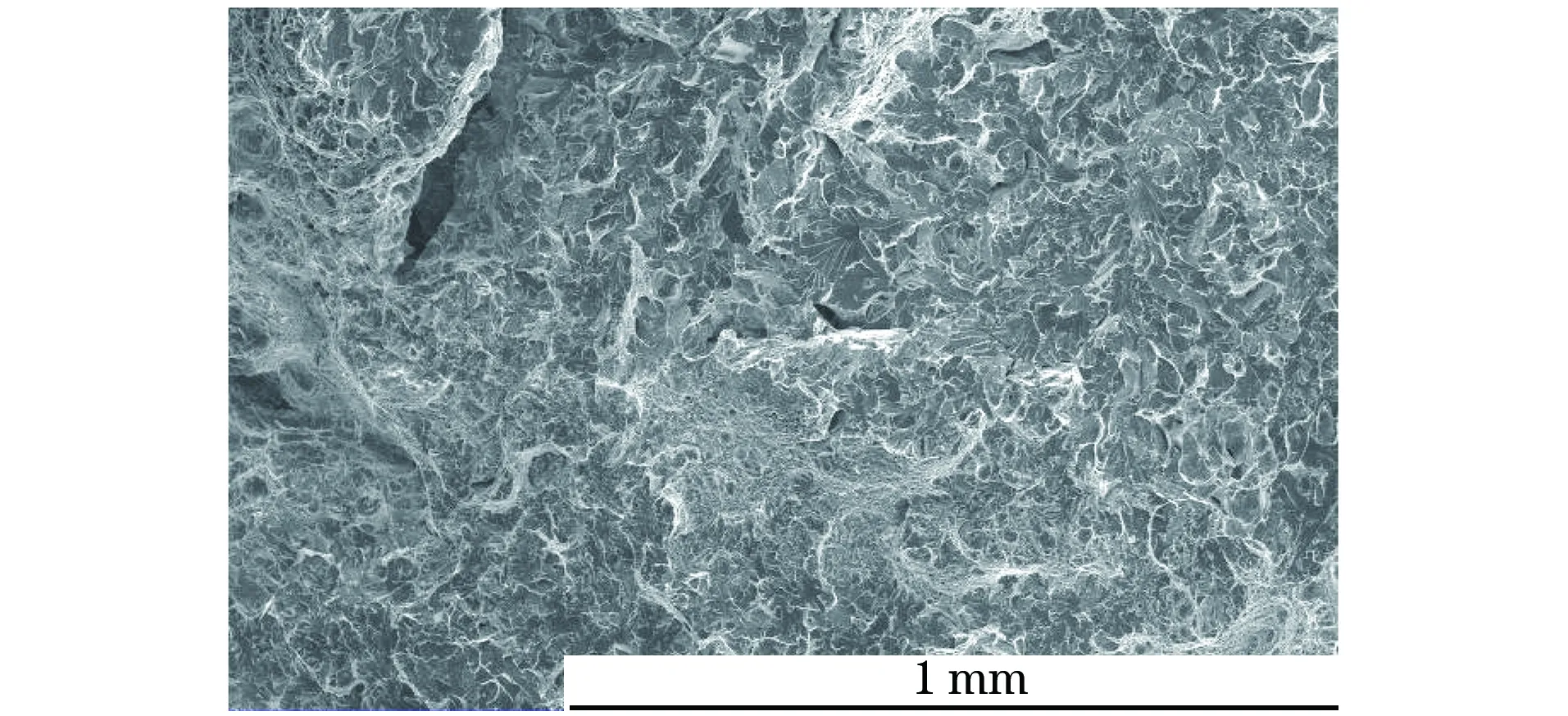

(3) 在裂纹处取试样,置于电镜下观察,内部裂纹表面较粗糙,高倍下观察其全部为韧窝状断口,没有光滑自由表面(见图9,10)。在室温下,压断断口表面较平坦,主要为解理、准解理断口,少量韧窝断口(见图11,12)。

图11 室温下的压断断口形貌

图12 解理断口形貌

3.2 试样金相检验结果分析

(1) 齿轮轴心部位缺陷位置表面粗糙不平,且无氧化,并在电镜下观察发现断口全部为韧窝状,没有自由表面存在。宏观观察和微观分析也没有发现非结晶条带,说明该孔洞缺陷并非晶间疏松、缩孔、缩管残余、二次缩管等缺陷,而是在后期处理过程中产生的裂纹。

(2) 该裂纹原始表面粗糙,电镜下观察断口完全呈现韧窝状,而压断断口则呈脆性断裂的解理状和少量韧窝状,说明原始裂纹是在较高温度下形成的。

(3) 大型轴类锻件在热处理冷却过程中,活件表层和心部分别先后冷却,在冷却后期外部金属已经冷却至低温并发生组织转变,形成强度和硬度较高的外壳,而这时心部金属的温度还高于外部;当心部金属继续冷却时,其体积将随之收缩,而此时外层金属所形成的坚硬外壳将阻碍心部金属的收缩;从而在活件的中心部位形成以热应力为主的3向拉应力,其最大拉应力作用在截面的中心处(活件长度方向和直径方向的中心部位)。

有时心部金属在这种3向拉应力的作用下,其自身强度将不足以抵抗巨大的拉应力,从而发生开裂[2]。因此对于大型工件,有时即使在缓速中淬火也会有裂纹产生。

(4) 另外,本件齿轮轴心部组织存在较严重的微观偏析现象。该组织偏析的存在显著降低了材料的强度,特别是在冷却过程中裂纹通常沿材料中的薄弱环节扩展。

(5) 由于大型锻件心部组织在淬火冷却时通常不发生马氏体相变,因此具有较好的塑性变形能力;活件裂开后,随着应力的释放,裂纹扩展的势头被显著遏制并停止扩展;同时裂口两边将在拉应力消失后发生回复性的塑性变形,从而导致裂口外观呈现孔状而非通常的扁平状。

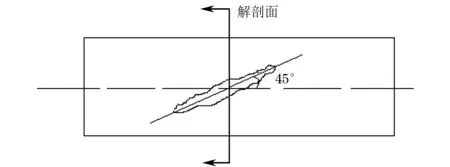

(6) 此外,解剖的齿轮轴内部裂纹走向为与轴向呈约45°角的纵向裂纹,而解剖方向为横向,内部裂纹扩展方向示意如图13所示,从而导致在解剖所得截面上直接看到的断面两边不完全对称,类似于孔洞的现象。

图13 内部裂纹扩展方向示意

4 结论

(1) 在超声检测锻件时,缺陷引起的底波降低量的大小对缺陷的危害性判定起着重要作用。

(2) 特定条件下产生的裂纹形状类似孔形。

(3) 大型锻件淬火时,应预防由心部应力产生的裂纹。