铁磁性小径管道的脉冲双远场涡流检测

2018-09-19,,

,,

(西安工程大学 电子信息学院,西安 710048)

脉冲远场涡流检测系统由管道内布置的间隔2~3倍管径距离的检测线圈与激励线圈组成[1],脉冲信号作为激励线圈的激励源,检测线圈接收到的是激励线圈发出的穿过管壁的涡流信号,所以涡流检测对管道内外壁缺陷均有相同的检测灵敏度[2-3]。由于其检测成本低于其他无损检测方法,且有操作简单方便、检测速度快、效率高、易于实现自动化等特点,在石油管道以及工业管道检测方面得到了广泛的应用[4-5]。

脉冲远场涡流检测技术的判断标准是检测线圈感应电压的峰值和过零时间,但在低频激励情况下,由于小径管缺陷检测时检测线圈的感应电压峰值和过零时间点太接近,会降低检测分辨率。所以,在原有的脉冲远场涡流检测技术的基础上,提出了一种改进的脉冲双远场技术,可以增加检测的精确性。文中的脉冲双远场是将两个激励线圈分别施加不同频率的低频脉冲信号,检测线圈上会得到两个脉冲信号的叠加信号。当两个脉冲信号的感应电压峰值发生在同一时刻时,会形成叠加的峰值信号,取其为检测极高峰值。在不同缺陷的情况下,极高峰值的数值不同,并结合不同时刻的峰值,通过数据比对可以对缺陷进行初步的检测。

1 脉冲双远场涡流检测的理论分析

1.1 脉冲双远场涡流检测的原理

脉冲双远场涡流检测模型如图1所示,脉冲双远场涡流检测的探头由3个相距一定距离的差动式探头组成,其中两端的线圈为激励线圈,中间的线圈为检测线圈,用导轨将3个线圈连接,使线圈可以移动,从而改变线圈间的距离[6]。在激励线圈上分别施加频率不同的脉冲激励电流,由麦克斯韦电磁感应原理可知,在线圈周围的空间会产生一个瞬时变化的磁场,瞬变磁场又会在铁磁性管道管壁上产生一个瞬变的涡流磁场。检测线圈接收到的涡流磁场会感应出随时间变化的电压,当管道管壁上有缺陷时,会对涡流的分布产生影响,最终检测线圈接收的电压会随之改变[7]。利用这一原理,可以通过采集到的检测线圈上的感应电压波形来判断铁磁性管道的缺陷信息。

图1 脉冲双远场涡流检测模型

脉冲远场涡流检测线圈接收到的感应电压分为直接耦合能量和间接耦合能量,远场区的感应电压主要来自于间接耦合能量,改变激励线圈与检测线圈的距离会影响直接耦合能量与间接耦合能量的比例[8]。刘春艳等[9-10]研究发现检测线圈与激励线圈间隔2~3倍管径时检测灵敏度最佳。在检测线圈上增加磁屏蔽罩可以阻止直接耦合分量抵达检测线圈,进一步抑制磁场[11]。利用ANSYS Maxwell电磁有限元分析软件的灵活建模能力进行模型搭建[12-13],在电磁瞬态场进行仿真分析以及数据处理,说明了脉冲双远场涡流检测技术的可行性及其效果。

1.2 脉冲双远场涡流检测的理论分析

由于脉冲双远场涡流检测线圈感应到的电压是由两端激励线圈发出信号的叠加,故对于单个检测线圈的感应电压为

式中:A为矢量磁势;B1,B2分别为两端线圈的磁感应强度;S为检测线圈的横截面积;l为有限元单位长度;t为积分时间。

则检测线圈上单匝线圈的整体瞬态感应电压Vf就可表示为

(2)

式中:r为检测线圈半径;z为检测线圈高度。

对式(1),(2)进行有限元方法离散化数值计算,得到

≅

(3)

式中:r0为有限元单元检测线圈半径;h0为有限元单元检测线圈提离高度,由于脉冲远场涡流检测几乎不受提离效应的影响,故h0可以忽略;Af1为线圈1的离散化后的矢量磁势;Af2为线圈2的离散化后的矢量磁势。

将式(3)代入式(2),可以得到N匝检测线圈上整体瞬态感应电压的离散化,即

(4)

式中:Δi为第i个有限元的单元面积;rci为第i个有限元的单元中心距离;Aci为第i个有限元的单元中心磁矢位;N为线圈匝数。

因此,脉冲双远场涡流检测线圈的感应电压来自于两端激励线圈穿过管壁的涡流信号。

2 远场涡流检测存在的问题

利用ANSYS Maxwell软件搭建的脉冲远场涡流检测模型,进行脉冲远场涡流检测模型的仿真,得出在低频小管径中进行远场涡流检测存在困难。

2.1 模型搭建

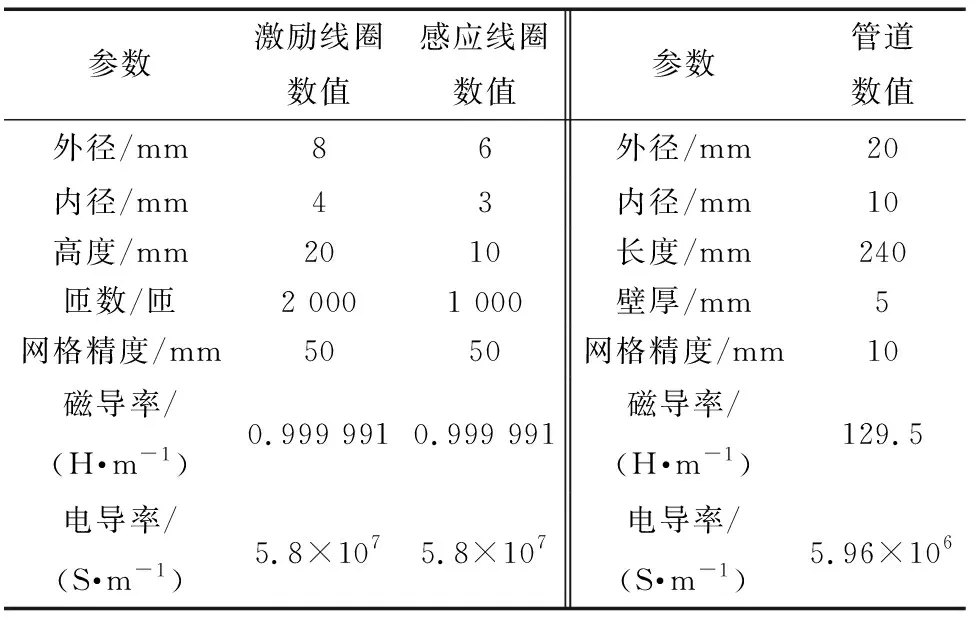

由于模型轴对称,可以对一半模型进行搭建分析。全部采用低频脉冲激励信号,模型搭建的具体参数如表1所示。

激励线圈与检测线圈之间差3个管内径距离(30 mm),激励线圈上加载频率为8 Hz,高电平为15 V,低电平为0 V,占空比为50%的脉冲信号,使激励线圈上的电流幅值为1 A,外部设置两层空气,内层为直径40 mm,高240 mm的圆柱体空气层,外部为直径100 mm,高240 mm的圆柱体空气层,并且外部空气设置磁力线平衡条件,采用软件自动划分网格。

表1 模型搭建的具体参数

2.2 脉冲远场涡流缺陷仿真

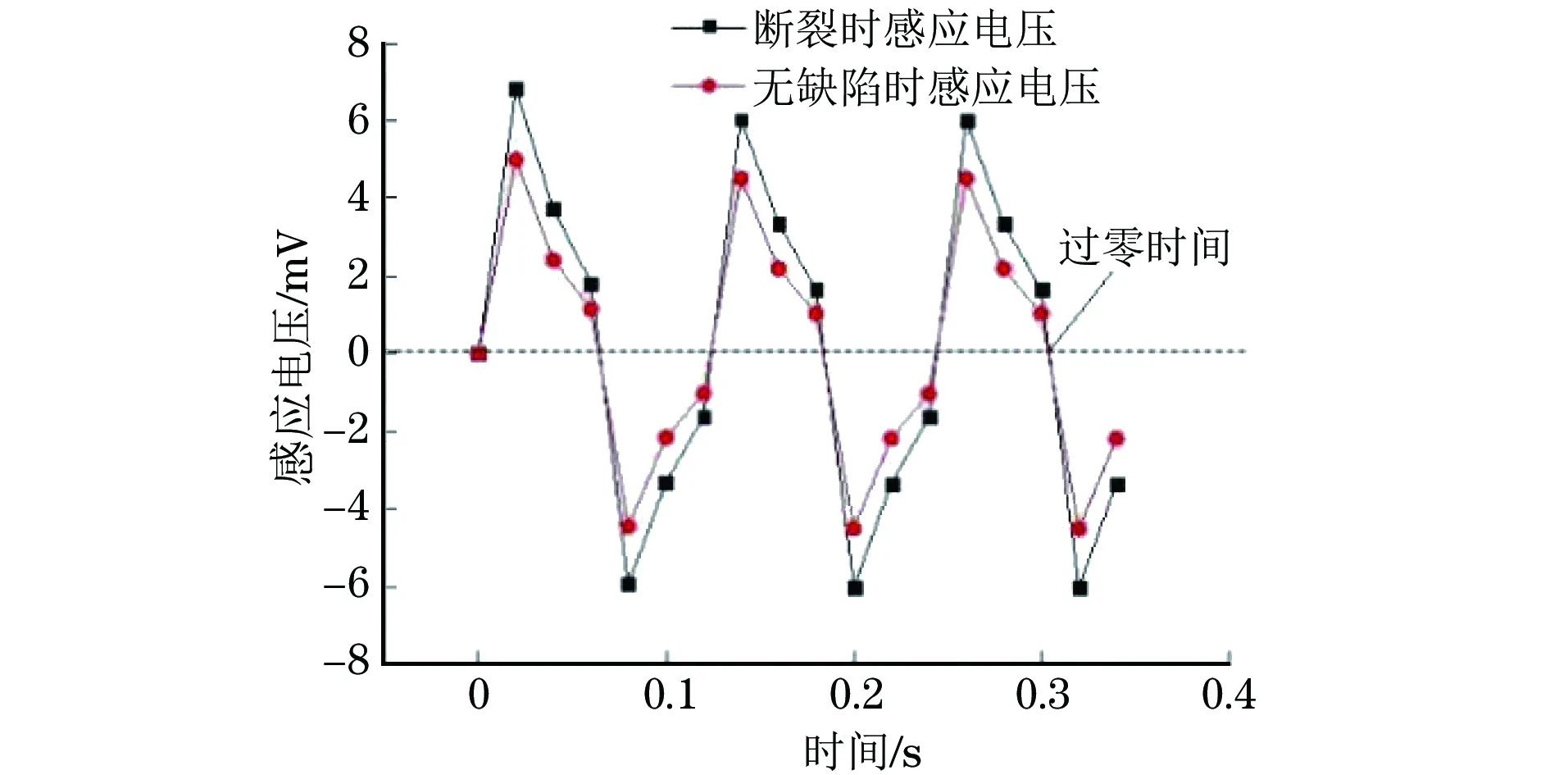

脉冲远场涡流无缺陷时与断裂时的感应电压曲线如图2所示,可以看出由于断裂时漏磁通较大,断裂时的感应电压峰值高于无缺陷时的感应电压峰值,但是在低频小管径情况下,两者的过零时间点几乎是重合的,因此过零时间很难作为一个判断标准。

图2 脉冲远场涡流无缺陷时与断裂时的感应电压曲线

图3 径向缺陷相同轴向缺陷不同时的感应电压波形

接下来模拟径向缺陷相同而轴向缺陷不同的情况,径向缺陷相同轴向缺陷不同时的感应电压波形如图3所示,从图3可以看出,两者感应电压波形曲线在低频小管径情况下几乎重合,很难在此基础上进行缺陷类别的判断。

3 脉冲双远场仿真模型的建立与分析

3.1 脉冲双远场模型的搭建

由于脉冲远场涡流无法在低频情况下进行小径管的缺陷检测,因此提出脉冲双远场模型。根据脉冲双远场模型,在脉冲远场涡流模型的基础上利用ANSYS Maxwell软件搭建脉冲双远场2D模型,设置求解器为Transient。其中,多出的激励线圈与原激励线圈参数相同,被放置在检测线圈的另一侧,与原激励线圈相对应。其余参数与脉冲远场涡流模型参数一致。

脉冲涡流法采用的是阶跃型脉冲电流激励,激励电路采用ANSYS Maxwell软件中的circuit editor外电路单元进行搭建。

激励线圈电路示意如图4所示,其中,绕组1的脉冲周期为1 s,高电平为12 V,低电平为0 V,占空比为50%,串联24 Ω电阻,可以提供0.5 A激励电流,线圈1外径为8 mm,内径为4 mm,长度为20 mm,匝数为2 000;绕组3的脉冲周期为0.125 s,高电平为15 V,低电平为0 V,占空比为50%,串联15 Ω电阻,提供1 A激励电流,线圈3与线圈1参数相同。

图4 激励线圈电路示意

3.2 仿真结果分析

3.2.1 管壁无缺陷与管壁断裂时的情况

图5 管壁无缺陷与断裂时的检测线圈感应电压波形比较

在管道模型中仿真出无缺陷与管壁断裂时的检测线圈感应电压波形(见图5),由图中波形可以看出,管壁断裂时检测线圈得到的感应电压极高峰值大于无缺陷时检测线圈得到的感应电压极高峰值,这是由于管壁缺陷使得漏磁通变大,感应到的电压也增大,从而管壁断裂时的感应电压极高峰值(时间为0.26 s时)远远高于管道无缺陷时的感应电压极高峰值。

将破损区域分为两种情况来讨论,第一种是破损区域的大小,第二种是破损区域的位置。第一种情况主要是指破损区域用管道的轴向长度和径向长度来表示;第二种破损是指管道破损位置为管道内壁或管道外壁。

3.2.2 轴向长度相同而径向长度不同的情况

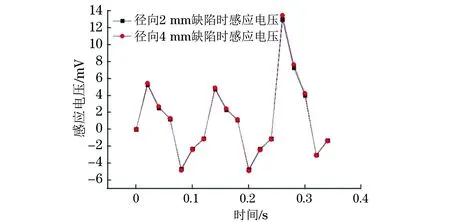

当管道破损区域的轴向长度相同径向长度不同时,设置轴向均为4 mm,径向分别为2,4 mm的缺陷,检测线圈得到的波形如图6所示。由图6可知,两者波形十分相似,因此需要详细的数据进一步研究。

图6 管壁缺陷径向2 mm和4 mm时的感应电压波形

接下来需要两种缺陷的感应电压(见表2),可以得出步长为0.26 s时,当缺陷轴向长度相同时,径向长度越长感应电压极高峰值越大。

表2 管壁缺陷径向2 mm和4 mm时的

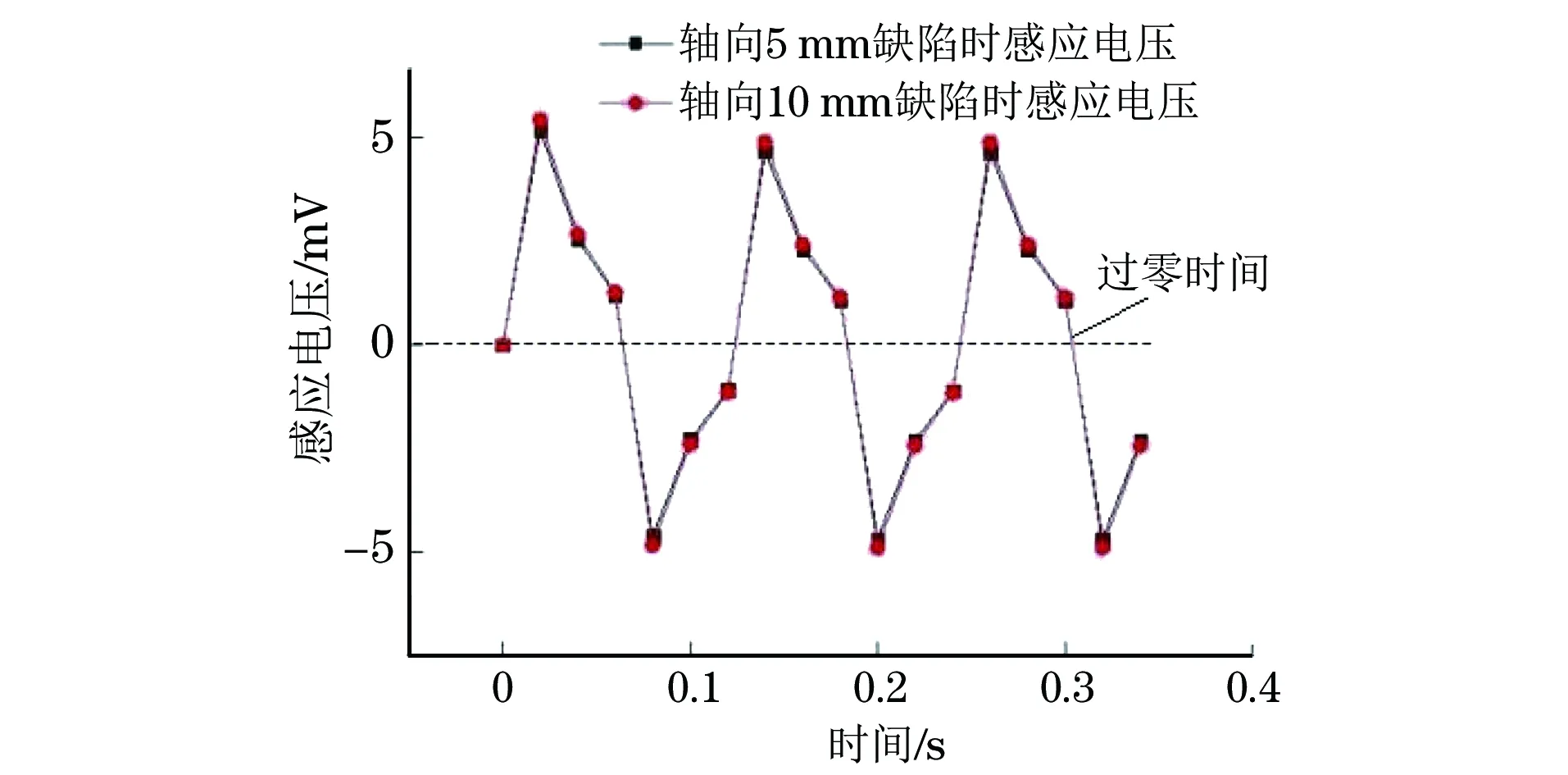

3.2.3 径向长度相同而轴向长度不同的情况

为了讨论破损区域是径向长度相同而轴向长度不同的情况,在脉冲双远场模型中设置破损区域参数(径向均为4 mm,轴向分别为5 mm和10 mm的缺陷)。管壁缺陷为轴向5 mm和10 mm时的感应电压波形如图7所示,感应电压如表3所示,选取其极高峰值进行对比分析可知,当径向长度相同轴向长度不同时,径向长度越长,感应电压极高峰值越大,也就是缺陷越宽得到的感应电压峰值越高。因此,通过这一结论可以判断出缺陷的大小。

图7 管壁缺陷为轴向5 mm和10 mm时的感应电压波形表3 管壁缺陷为轴向5 mm与10 mm时的 感应电压

时间/s5 mm缺陷时的感应电压/mV10 mm缺陷时的感应电压/mV0.22-2.300 5-2.426 20.24-1.096 2-1.157 20.2612.134 513.476 60.286.833 87.640 80.303.769 74.231 5

图8 管道内外壁轴向10 mm、径向2 mm缺陷时的感应电压波形

3.2.4 内外壁缺陷识别

在管道内、外壁上分别设置相同大小的缺陷,比较缺陷在内壁与外壁时对结果的影响。脉冲涡流远场不受涡流集肤效应的限制,能够以同样灵敏度检测管道内表面和外表面的缺陷。设置管道内外壁轴向10 mm、径向2 mm缺陷进行内外壁相同缺陷的对比(见图8和表4),由0.26 s时的极高峰值可以看出,相同缺陷情况下,内壁缺陷感应电压极高峰值高于外壁缺陷感应电压极高峰值,结果表明,利用此方法可以判断管道内外壁缺陷,并且对内外壁缺陷检测具有相同的灵敏度。

表4 管道内外壁轴向10 mm、径向2 mm缺陷时的感应电压

3.3 仿真数据分析

对双远场涡流检测模型进行缺陷定量分析,在模型极高峰值(即仿真时间为0.26 s)时可得到极高峰值电压,首先排除管道在无缺损与管壁断裂时的数据,推导出缺陷公式为

V=0.231 3x+0.268 4y+9.951 3

(5)

式中:V为极高峰时的电压;x为径向缺陷深度;y为轴向缺陷深度。

将缺陷数据代入式(5),可以推算出径向与轴向缺陷深度,同时也可以辨别出缺陷在内壁还是外壁。

4 结论

通过对脉冲远场与脉冲双远场模型的仿真分析可知,脉冲远场涡流很难进行低频小径管破损缺陷的检测;而脉冲双远场涡流利用极高峰值可以较为清楚地进行缺陷检测。由此可以认为,使用脉冲双远场涡流检测技术对低频小径管的检测效果要优于脉冲远场涡流检测技术的检测效果。

在脉冲双远场模型的仿真下,分析了5种不同缺陷与其对应的波形极高峰值的关系,根据波形极高峰值和数据可以反映出不同缺陷的形状及其程度,通过分析缺陷与其对应波形极高峰值间的关系,给出了相应的计算公式,可以对管道缺陷的评估提供参考。