海底管道对接环焊缝的相控阵超声检测

2018-09-19昌俊

,, ,昌俊,

(海洋石油工程股份有限公司,天津 300452)

随着相控阵理论在超声波检测领域的应用,超声相控阵检测(PAUT)技术日趋成熟,并以检测速度快、缺陷定量准确、设备使用灵活、故障率低、可交叉作业等优点而逐渐广泛应用于海底管道的焊缝检测中。海底管道双层管为管中管的形式,两管之间采用保温材料进行填充。在施工过程中,完成内管焊接检验后需要进行外管焊口的组对焊接,而外管的周向旋转受限,同时受到管体椭圆形状的影响,就存在影响自动超声检测(AUT)精度的风险。结合海底管线项目双层管外管检测存在的风险,笔者设计了可靠的PAUT检测工艺及轨道式扫查装置,该装置完全满足海底管线铺设过程中的外管检测要求,在保证工程质量及效率的同时,有效节约了大型检测设备资源的投入,为海底管道检测提供了更加多元化的检测方案。

1 PAUT检测工艺和数据采集装置

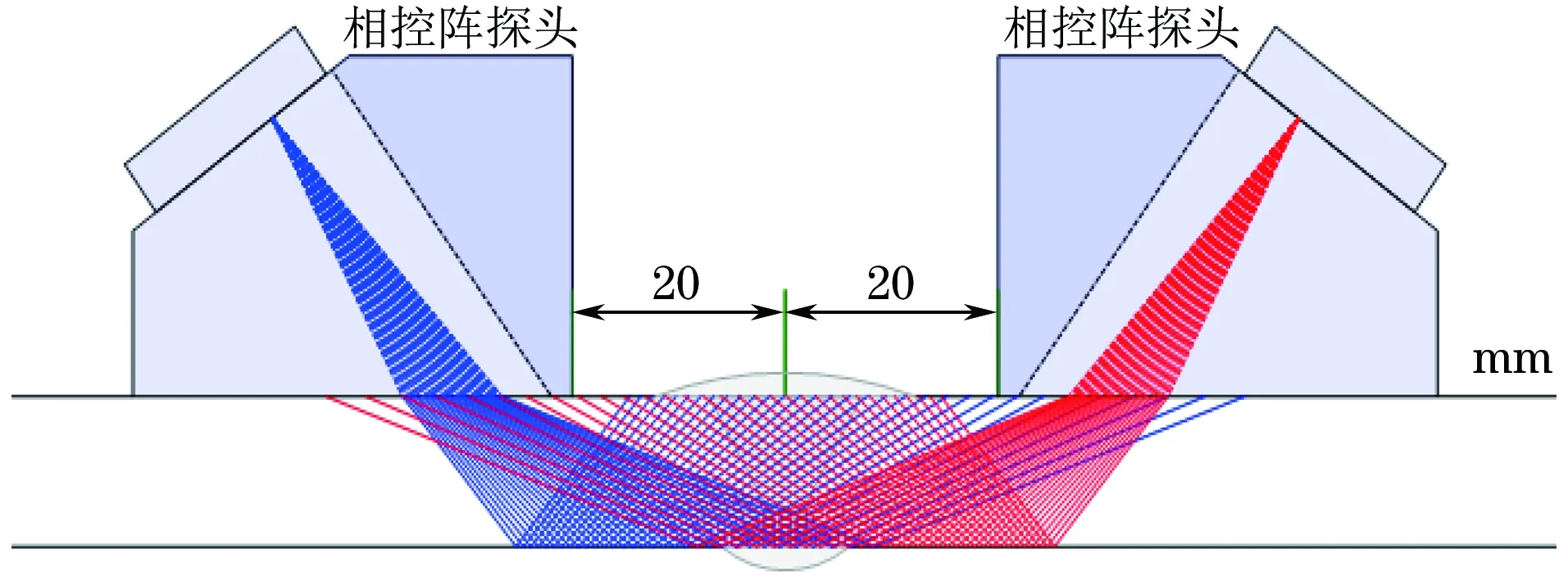

图1 相控阵波束覆盖示意

1.1 PAUT检测工艺

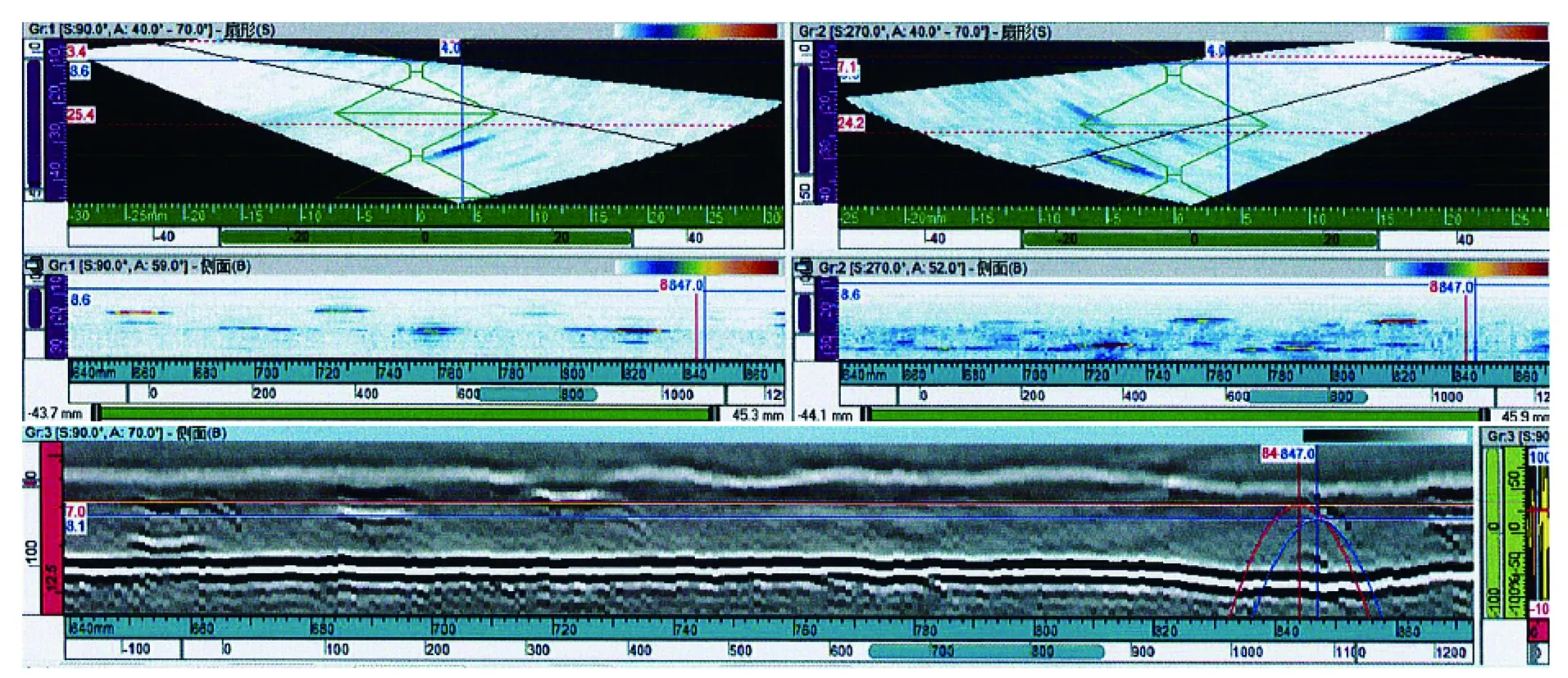

依据被检工件的材料、尺寸、批准的焊接工艺及检测区域,选择合适的设备与探头组合,设置起始晶片和激发晶片的数量、聚焦的类型、聚焦的位置,合适的角度范围及角度步进,生成一个扇形扫描,通过选择合适的步进偏移,实现对检测区域的全覆盖,相控阵波束覆盖示意如图1所示。同时,该工艺设置了一组TOFD(超声波衍射时差法)探头,用以提高焊缝内部缺陷的高度定量精度,确保该工艺在焊缝各个区域具有良好的检测能力。由标准DNV-OS-F101-2013 《海底管线系统》可知,TOFD波束覆盖示意如图2所示,PAUT检测工艺显示视图如图3所示。

图2 TOFD波束覆盖示意

图3 PAUT检测工艺显示视图

1.2 数据采集装置

针对海底管线焊缝检测的特点,设计了新型轨道式扫查装置,该扫查装置可同时夹持2组探头,实现电动扫查,最大扫查速度可达100 mm·s-1,探头偏移精度可控制在-1~1 mm之内,周向扫查精度在-5~5 mm之内。

2 验证试验

2.1 焊接缺陷的制备

在PAUT检测能力验证时,采用的试验管道管径为323 mm,壁厚为11.1 mm,在焊缝内部表面及内部不同深度处设置不同的焊接缺陷,缺陷类型包括根部未焊透、坡口未熔合、外表面开口、焊缝中心气孔、夹渣等。

2.2 试验数据分析

为了验证PAUT检测工艺的缺陷检测能力及可靠性,对加工好的缺陷焊缝分别进行PAUT、AUT和RT(射线检测),采用相同的扫查零点和扫查方向,记录每个缺陷的长度、深度和高度,详细检测数据如表1所示。

由表1可知,PAUT检测工艺配置可检测出焊缝中不同位置、不同类型的缺陷。

在长度的定量检测时,PAUT与AUT定量检测的最大偏差为3 mm,与RT定量检测的最大偏差也是3 mm;在深度的定量检测时,PAUT与设计定值的最大偏差为2.4 mm,与AUT深度定量检测的最大偏差为1.9 mm;高度定量检测时,PAUT与设计值的最大偏差为1 mm,与AUT定量检测的最

表1 PAUT,AUT,RT对焊缝的检测数据

大偏差为0.9 mm。

AUT采用分区法检测和带状图显示,利用分区高度及反射回波幅度进行高度定量,由于焊缝中缺陷的方向性、有效反射面、分区高度等对高度定量的影响,造成部分缺陷的PAUT与AUT高度定量存在差异。

综上分析,PAUT与AUT对不同位置、不同类型的缺陷具有一致的检测效果,满足标准要求。

3 现场应用

3.1 PAUT检测能力

为了进一步验证PAUT工艺对缺陷的检测能力以及在海管铺设过程中的检测可靠性,在项目施工过程中进行了一定数量焊口的检测能力及稳定性对比试验,对存在缺陷的焊缝进行了PAUT与AUT对比试验,记录缺陷的长度、深度、高度信息,现场焊口的对比试验数据如表2所示。

表2 现场焊口的对比试验数据 mm

由表2可知,PAUT与AUT在长度定量方面的最大偏差为3 mm,高度定量方面的最大偏差为1 mm,深度定量偏差最大为1 mm,具有一致的评

定结果。通过现场的对比试验得出,PAUT技术能有效检测出不同深度的焊接缺陷,且定量准确。

3.2 检测可靠性及检测效率

(1) 采用PAUT轨道式扫查装置,可将探头步进偏移偏差控制在±1 mm范围之内,使数据采集更可靠。

(2) 完成直径为457 mm管线的焊缝检测仅需3 min,满足现场管线的铺设要求。

(3) 准确的缺陷定量结果有助于焊接质量的提升,降低返修率,提高管线的整体铺设效率。

4 PAUT结果的影响因素

(1) 数据采集过程中,探头步进偏移会造成根部或表面区域缺陷漏检,影响检测的完整性。因此,在数据采集过程中,探头步进偏移应控制在±2 mm范围之内,确保整个工艺的完整性。

(2) 合适的扫查速度可以避免数据丢失。

(3) 确保检测焊缝表面温度小于40℃,且试块与焊缝温差控制在±10℃。

(4) 探头楔块的曲率与被检管的曲率相同。

5 结论

通过对比试验结果可知,PAUT技术具有良好的检测能力,可对缺陷长度、高度及深度进行可靠地定量检测,扫查装置具有良好的稳定性及检测效率。同时,PAUT设备的便携性及低成本有效解决了施工船舶大型AUT检测设备存放的空间需求及成本投入。通过PAUT技术的成功应用,为海底管线铺设过程中的焊缝检测提供了多元化的检测方案,同时积累了现场应用经验,为今后PAUT技术的应用提供了更加有利的技术支持。