蜗轮泵壳铸造工艺改进

2018-09-19王孝国杨光印张孝元王嘉伟马艳娥

王孝国 杨光印 张孝元 王嘉伟 马艳娥

(1. 山西农业大学 信息学院 山西太谷 030800;2. 福斯流体控制有限公司 江苏苏州 215000)

蜗轮泵壳铸造工艺改进

王孝国1杨光印2张孝元1王嘉伟1马艳娥1

(1. 山西农业大学 信息学院 山西太谷 030800;2. 福斯流体控制有限公司 江苏苏州 215000)

摘 要蜗轮泵壳生产批量较大,目前采用的铸造工艺缺陷造成报废率较高,通过浇注四组铸件并分成参照组和改进组,改进铸造工艺相关环节,包括制芯工艺、浇注系统、浇注工艺等。采用新工艺生产的铸件检验后,铸件质量满足各项指标要求,尤其解决了气孔问题。对原工艺进行优化,不仅提高了生产效率和质量,而且降低了生产成本。

关键词蜗轮泵壳 制芯工艺 浇注系统 浇注工艺

铸造工艺设计涉及零件本身工艺设计、浇注系统设计、补缩系统设计、出气孔设计、激冷系统设计、特种铸造工艺设计等内容。零件本身工艺设计涉及到零件的加工余量、浇注位置、分型面的选择,铸造工艺参数的选择、尺寸公差、收缩率、起模斜度、补正量、分型负数等的设计。

蜗轮泵壳体是大批量生产的铸件,目前铸造工艺不够完善,得到的铸件质量较差, 故结合铸造工艺设计内容,对蜗轮泵壳体铸造工艺进行调整和改进,以期得到质量优异的铸件,并确定成熟的铸造工艺方案,为后期铸件铸造工艺提供参考。

1 蜗轮泵壳技术要求

1.1 化学成分要求

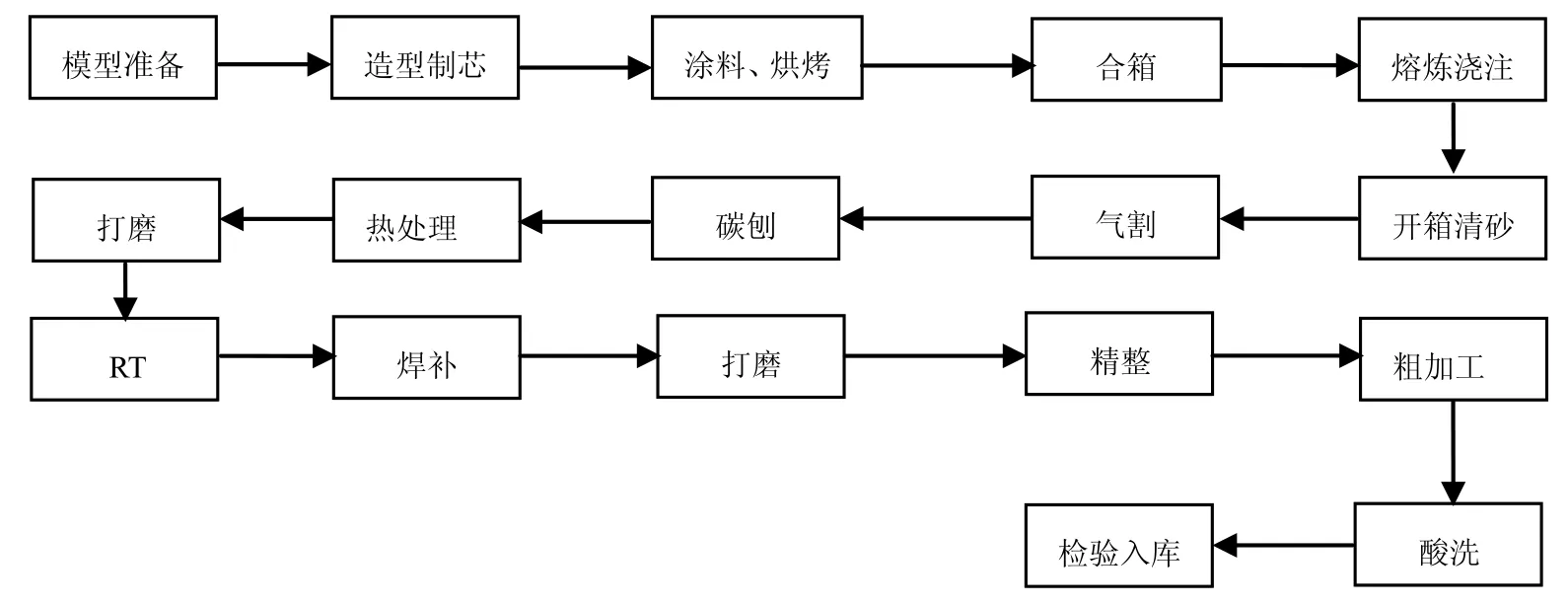

蜗轮泵壳体材料按ASTM A890 UNS J92205材料标准执行,化学成分见表1。

表1 材料化学成分

1.2 力学性能

对蜗轮泵壳的力学性能要求见表2。

表2 材料力学性能

1.3 外观质量及形状尺寸

外观质量不低于MSS SP-55标准中的B级要求。铸件形状和尺寸应符合图纸规定,尺寸偏差应符合GB/T 6414-CT12的规定。

2 铸造工艺设计

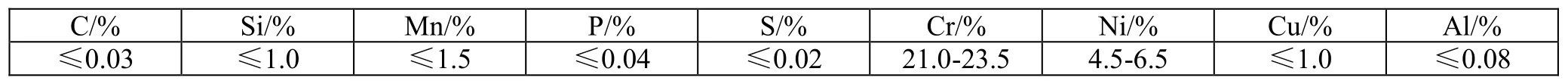

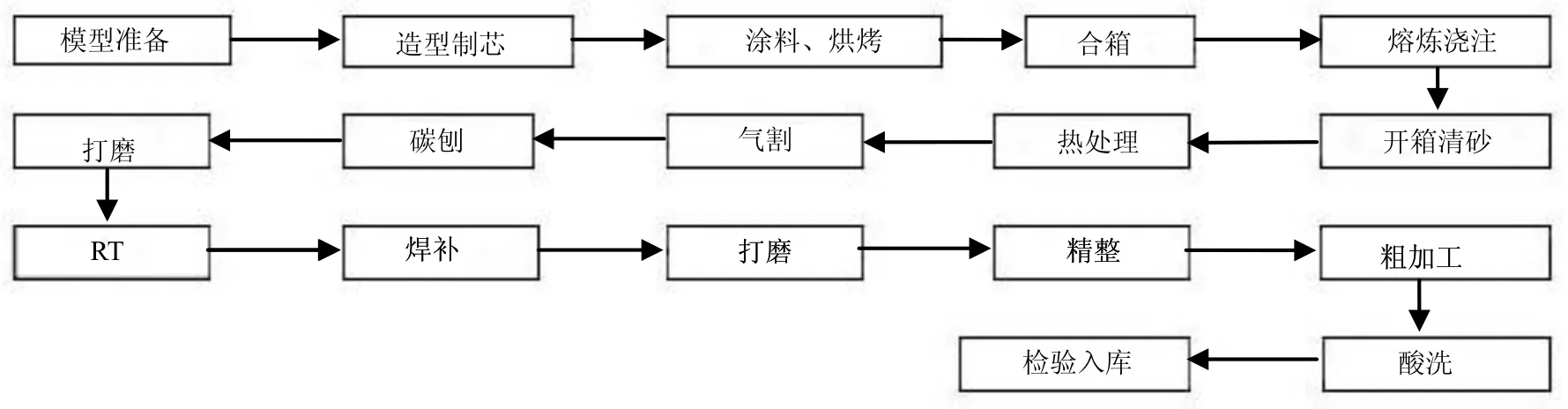

蜗轮泵壳炉号为01、02、03选择常规铸造流程,整体铸造常规流程如图1所示。选取炉号为04蜗壳试验冷割、冷刨工艺方案,具体流程如图2所示。

图1 铸造常规流程图

图2 冷割、冷刨工艺流程图

2.1 芯骨准备

由于蜗壳的流道变径弯曲,芯骨根据芯盒形状采用Φ30mm圆钢焊接随型芯骨,双层结构芯骨,如图3所示。

图3 双层结构芯骨

2.2 制芯

蜗壳坭芯流道随型芯骨上缠绕通气绳,三出气方向,出水口、中腔上、下芯头各引出通气绳。缠绕方式如图4所示。

图4 缠绕方式

(1)炉号01、02组蜗壳坭芯按原规定,采用100%铬铁矿砂制作,形状如图5所示。

图5 铬铁矿砂坭芯

(2)选取炉号为03、04蜗壳做实验,实验蜗壳坭芯采用新砂制作,硬化起模时间控制在2~3h。降低坭芯制作成本,提高生产效率。如图6所示蜗壳制作后的坭芯,须对顺型打磨掉制芯残留的砂披缝,保证坭芯表面光滑平整。

图6 新砂坭芯

2.3 浇注系统

直浇道试验,炉号为 02组蜗壳砂型采用 Φ60陶瓷管直浇道,其他组按Φ50陶瓷管直浇道制作。

2.4 浇注

1)常规流程

蜗壳炉号02、03及蜗壳小配件合箱后的砂箱进热处理炉烘烤,烘烤温度150~180℃,保温3~4h时,浇注前出炉。开浇前将氩气管从浇口往型腔内朝下充氩气2~3min,浇注时停止充气。

2)试验方案

蜗壳炉号 01、04合箱后的砂箱开始进行热风机烘烤,直至开始浇注前。开始浇时将氩气管从浇口往型腔内朝下充氩气2~3min,浇注时停止充气。

2.5 气割、碳刨

1)常规方案

蜗壳炉号 01、02、03及配件固溶后气割浇冒口,常温下切割,冒口与补贴残留高度不高于10mm,碳刨残留高度2mm,残余部分用磨削方式去除。

2)试验方案

选取蜗壳炉号 04件做冷割冷刨试验。开箱温度降至室温后切割冒口,切割的冒口与补贴残留高度不大于10mm。气割后铸件降至室温后开始碳刨,碳刨残留高度2mm,残余部分用磨削方式去除。

2.6 热处理

同炉浇注的铸件和试棒实施同炉热处理,放置蜗壳铸件冒口朝下,保证铸件水平放置。

冷割冷刨蜗壳上箱朝下,垫平铸件放置。热处理方式为固溶,淬火温度为1 150±10℃。

3 试制结果

(1)炉号 01、 04蜗壳坭芯制芯采用新砂制作,取代原制定的铬铁矿砂制作,最终产品表面质量和尺寸与常规工艺无差异,新砂制作型芯不仅提高了制作效率还降低了生产成本。

(2)炉号 01、 04蜗壳合箱后采用热风机烘型直至浇注前,炉号 02、 03蜗壳合箱后进炉烘型(烘箱时间约3.5h)。在浇注前采用测温枪对4件蜗壳砂型进行测温。验证的结果说明,合箱后进炉烘型,内腔温度不及热风机烘型效果,也说明热风机烘型满足蜗壳4A材质的生产要求,或砂型、坭芯进炉烘型后再合箱,才能满足铸件内腔的温度需要。

(3)原工艺方案为防止4A材质铸件在气割碳刨过程产生裂纹,采用热处理后气割气刨的工艺方案。用炉号 04蜗壳进行冷割冷刨试验,从试验的结果来看,蜗壳冷割冷刨满足蜗壳生产的技术要求,冷割冷刨防止蜗壳带浇冒口热处理时可能存在的变形,并降低热处理费用,提高蜗壳生产效率。

4 结语

从试制结果看,铸件的质量满足各项指标要求,尤其解决了气孔问题并对原工艺进行了优化,提高生产效率和质量,降低了生产成本。说明所制定的4A材质蜗轮泵生产工艺流程完全可行,能满足蜗轮泵壳类产品的质量要求。