航空发动机涡轮叶片缩孔问题及控制研究

2018-09-19康军卫程玉贤

康军卫,程玉贤

(中国航发沈阳黎明航空发动机有限责任公司 技术部,沈阳 110043)

涡轮叶片是航空发动机的核心零部件,长期经受高温、高压、高速燃气的冲击和侵蚀,服役环境非常恶劣。为了解决单独使用高温合金材料无法满足先进航空发动机的使用需求,涡轮叶片表面无一例外地采用气膜冷却技术和热障涂层技术[1-3]。这两种技术的结合应用可以使叶片表面温度降低500℃左右,有效保证了涡轮叶片可以在超过基体材料熔点的工作环境下安全可靠工作。

电火花加工工艺是气膜孔加工的主流工艺,也是常见的工艺方法,根据具体加工位置情况可选择电火花成型加工工艺和电火花高速打孔工艺。该工艺具有效率高,技术成熟度和稳定性高的优点。局限性是加工材料一般为导体或导电性良好的材料。热障涂层一般由抗氧化腐蚀性能良好的金属粘结底层和导热系数较低的陶瓷面层双层体系组成[4-6]。由于热障涂层的导电性较弱,且其厚度在0.1~0.2 mm左右,目前涡轮叶片一般先进行气膜孔加工工序,后进行热障涂层涂敷工序。涂敷涂层过程中,涂层不可避免地沉积在气膜孔内表面,导致气膜孔孔径减小,同时改变气膜孔形状,影响冷却气流方向,进而影响涡轮叶片气膜冷却降温效果。

本文针对上述问题,分别采用EB-PVD方法在涡轮工作叶片、APS方法在涡轮导向叶片表面制备热障涂层,尝试采用预先放大气膜孔孔径,涂敷涂层后打孔,涂敷涂层后对气膜孔进行后续加工等方法以保证涂敷涂层后的气膜孔径满足设计要求,降低涂层对气膜孔孔径大小的影响。

1 实验

试样基体材料采用K488镍基高温合金,合金成分如表1 所示。根据试验需要分别将K488合金基体加工成15 mm × 10 mm ×2 mm的片状试样,并在片状试样两端各钻一个直径为1 mm的圆形小孔,圆片状试样侧面开一深为0.5 mm槽,用于沉积涂层时固定试样。试样表面经砂纸打磨倒角并在丙酮溶液中用超声波清洗10 min左右后吹干备用。

分别采用两种工艺制备热障涂层。第一种采用电子束物理气相沉积(EB-PVD)工艺在涂覆有PtAl 金属粘结底层样品表面沉积YSZ陶瓷面层,YSZ的名义成分为8wt% Y2O3部分稳定的ZrO2(YSZ)。具体制备工艺过程如下:对涂敷PtAl底层样品进行湿吹砂活化处理,湿吹砂采用180目~220目白刚玉,风压为0.25~0.35 MPa, 吹砂距离为80~130 mm。 然后进行强水流冲洗、超声波清洗、丙酮浸洗和烘干处理后备用。待主真空室、装载室真空度分别低于5×10-2Pa,1 Pa时开启两室之间的闸板阀,通入Ar气,对样品表面进行离子轰击清洗5~10 min,目的是清除样品表面污物,提高涂层与基体间的结合强度。样品清理完毕后将其运送至主真空室靶材上方,待样品预热至设定温度,熔化YSZ靶材进行蒸发沉积,通过控制沉积时间得到厚度合适的涂层。沉积过程中试样随转架转动以保证涂层厚度的均匀性。EB-PVD YSZ陶瓷面层过程中ZrO2不可避免地发生分解,从而在零件表面形成非化学计量比涂层,这一点可以从靶材加热后呈黑色,沉积态YSZ涂层呈灰黑色得到验证。因此涂层沉积过程中通入适量氧气有利于得到化学计量比的YSZ涂层。

表1 K488基体合金名义成分

第二种采用大气等离子喷涂(APS)工艺制备热障涂层。首先对样品进行干吹砂处理。干吹砂采用36~80目白刚玉砂,风压为0.40~0.60 MPa, 吹砂距离为100~150 mm,吹砂角度为60°~75°。吹砂后样品用清洁的压缩空气吹除表面的浮灰,避免二次污染。然后采用F4枪分别喷涂NiCrAlY 底层(Amdry 962)和YSZ面层(Metco 204 NS)。

采用丹麦Struers公司全自动金相制样系统,系统各组成设备分别为Discotom-6砂轮切割机和Tegrapol-35研磨及抛光机将叶片在规定位置切开,在镶样并完成金相准备后用金相显微镜对涂层试样进行气膜孔观察和分析。

分别采用销氏塞规和气膜孔五轴光学复合坐标测量机对涂敷涂层前后叶片气膜孔孔径大小进行测量。

其中气膜孔五轴光学复合坐标测量机测量气膜孔孔径大小过程如下:通过双轴转台按照设计给出的叶片气膜孔空间角度旋转A轴和B轴,使气膜孔的轴线与影像测头的光轴线同轴或平行,影像测头瞄准被测气膜孔轮廓,采集完整的清晰图像或离散点,用最小二乘法计算孔的直径大小即为膜孔的孔径大小。

2 结果与讨论

2.1 沉积态热障涂层结构

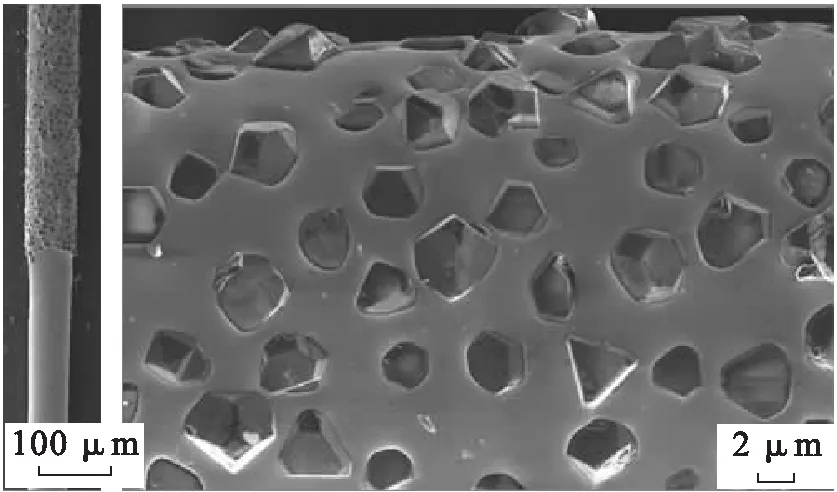

图1为沉积态热障涂层典型结构。从图1可以看出,APS技术制备的热障涂层呈典型的片层状结构,涂层内含有约15%~25%的孔隙,因而热导率较低,可从完全致密材料的2.3 W/mK左右降低到0.8~1.1 W/mK。但该法制备的热障涂层存在表面粗糙度高,涂层抗冲蚀性能低,应变容限低等缺点,一般用在航空发动机静止件,如燃烧室、涡轮导向叶片等[7-8]。与APS制备热障涂层相比,EB-PVD方法制备热障涂层呈典型的柱状晶结构,热导率较高(一般为1.5 W/mK左右),但其具有更高的应变容限,在冷热循环过程中,涂层与合金基体一起膨胀或收缩而不剥落,表面光洁,有利于保持叶片的空气动力学性能。涂层/基体的界面以冶金结合为主,具有结合力强等优点,一般应用于航空发动机转子件,如涡轮工作叶片等部件[9-13]。

图1 沉积态热障涂层截面形貌

2.2 预先放大气膜孔孔径

预先放大孔径主要通过测量涂敷设计要求厚度涂层前、后气膜孔孔径大小值,统计气膜孔孔径缩小规律,根据缩孔规律在涡轮叶片进行电火花打孔时适当放大气膜孔孔径,最终保证涂敷涂层后的气膜孔径符合设计要求。

分别采用销氏塞规和气膜孔五轴光学复合坐标测量机对高压涡轮工作叶片采用EB-PVD技术涂敷热障涂层前、后的气膜孔孔径大小进行了测量。图2为气膜孔五轴光学复合坐标测量机测量涂敷涂层前后第一排气膜孔孔径宏观形貌,经测量涂覆涂层后气膜孔孔径减小了0.076 mm。

图2 气膜孔五轴光学复合坐标测量机测量涂敷涂层前后第一排孔径宏观形貌

表2为销氏塞规测量涂敷涂层前后气膜孔孔径变化情况。对于同一排气膜孔,销氏塞规与气膜孔五轴光学复合坐标测量机测量的气膜孔孔径变化值相当。实际生产中可以采用销氏塞规测量涂敷涂层前后叶片气膜孔孔径变化情况。

表2 销氏塞规测量涂敷涂层前后叶片气膜孔孔径变化情况

通过对比几批涡轮工作叶片涂敷涂层前、后气膜孔孔径的测量结果,可以看出涂层缩孔规律受涂层厚度、气膜孔位置及原始气膜孔孔径大小影响较大。为了保证涂层缩孔规律可用,需要严格控制涂层厚度,这对涂敷涂层工艺保证涂层厚度难度很大,可控性差,而且电火花打孔的精度要提高,公差值缩小,对电火花打孔加工控制严格,工序上易出现超差件。原本一道工序的0.1 mm的公差值,分配给两个工序,每个工序仅有0.05 mm的公差值,增加了工序的难度。此外,放大后的气膜孔形状和尺寸发生明显变化,可能会影响气流方向,进而影响气膜冷却效果。

2.3 涂敷涂层后对气膜孔进行后续加工

在满足设计气膜孔孔径大小的涡轮导向叶片表面采用大气等离子技术涂敷热障涂层后,再采用表面涂敷含有耐磨金刚石颗粒的打磨针对气膜孔内表面进行表面打磨。图3为打磨针表面金刚石颗粒的形貌。从图3可以观察到金刚石颗粒均匀分布在打磨针表面,划痕测试结果表明涂层结合力良好。

图3 金刚石打磨针及其耐磨层微观形貌

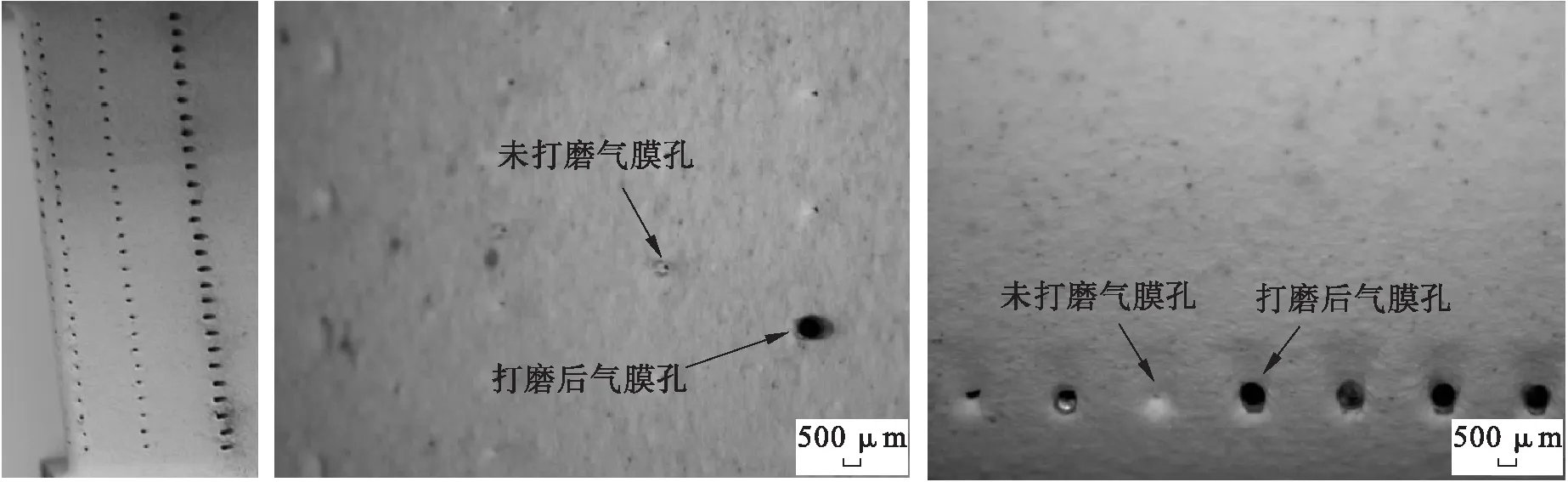

对叶片相邻的两排气膜孔一排不进行任何处理,一排采用表面涂敷有耐磨金刚石颗粒的打磨针对气膜孔内表面进行后续加工。图4为叶片打磨后及未打磨气膜孔宏观照片。从图4可以看出,涂敷热障涂层后,叶片表面的气膜孔基本被封闭堵死。打磨针打磨后,气膜孔内多余涂层被去除,同时气膜孔内壁更加光滑,并在一定程度上打磨掉打孔时引入的重熔层。

图4 涂敷热障涂层后气膜孔打磨/未打磨后宏观形貌

针对实际叶片进行实验,发现该加工方法简单,但操作上很费体力,存在孔口涂层脱落的风险和隐患,操作者需要非常有耐性,不适合批量生产。

2.4 涂敷涂层后打孔

涂敷涂层后打孔主要是先涂敷设计厚度涂层再按照设计气膜孔孔径大小在叶片表面进行打孔。目前气膜孔孔径加工的方法主要有电火花打孔和激光打孔。电火花工艺重熔层厚度仅有激光打孔重熔层厚度的一半,可控制在0.02 mm 以下,能够满足所有发动机热端部件的冶金质量要求。对于某些位于叶身型面的气膜冷却孔,国外标准允许有少量重熔层存在,且均使用高速电火花打孔机床,重熔层厚度一般控制在0.03 mm 以内。

激光加工是叶片气膜孔加工较早使用的一种工艺,传统激光一般指的是长脉冲激光。长脉冲激光加工主要通过功率密度通常大于 106W/cm2的激光与材料作用,使材料在极短时间内受热汽化及熔化,其间瞬时高压使气体迅速膨胀而形成爆炸冲击气流,从而把大多数汽化及熔化材料迅速溅射出去而形成小孔,但一部分未能溅射出去而残留的融熔物围绕孔壁重新凝固形成重熔层(大约在几微米至几十微米量级),重熔层内易产生微裂纹,甚至可能进入材料基体,是导致发动机叶片在工作中疲劳断裂的主要隐患之一。图5为激光打孔及打磨清理去除重熔层的宏观照片。

为了解决上述难题,国外尝试采用激光-电火花复合打孔技术,即首先采用激光去除陶瓷面层,再采用电火花在金属粘结层和高温合金基体进行打孔。通过调Q激光器获得高峰值功率,窄脉宽脉冲激光可以有效降低激光对界面的热影响,避免陶瓷面层内部及金属粘结底层/高温合金基体界面处产生裂纹、分层现象。

据报道,德国摩天宇(MTU)高压涡轮导向叶片修理过程中即采用先涂敷热障涂层后激光打孔这一工艺路线(如图6所示)。英国温伯乐公司(Winbro)采用激光打孔技术对不同涂敷厚度的热障涂层进行了不同角度激光打孔试验。通过优化激光打孔和涂层涂覆工艺参数可以避免陶瓷面层分层和粘结层/高温合金基体界面裂纹的产生。该工艺采用的GUI控制软件可以让每个脉冲具有不同的激光参数。在陶瓷面层打孔时使用正确的峰值功率/脉冲能量组合以降低激光束能量对界面的热损伤,当打到基体时应采用足够高的峰值功率,以便在很短的时间内完成打孔,减少气膜孔孔径内。

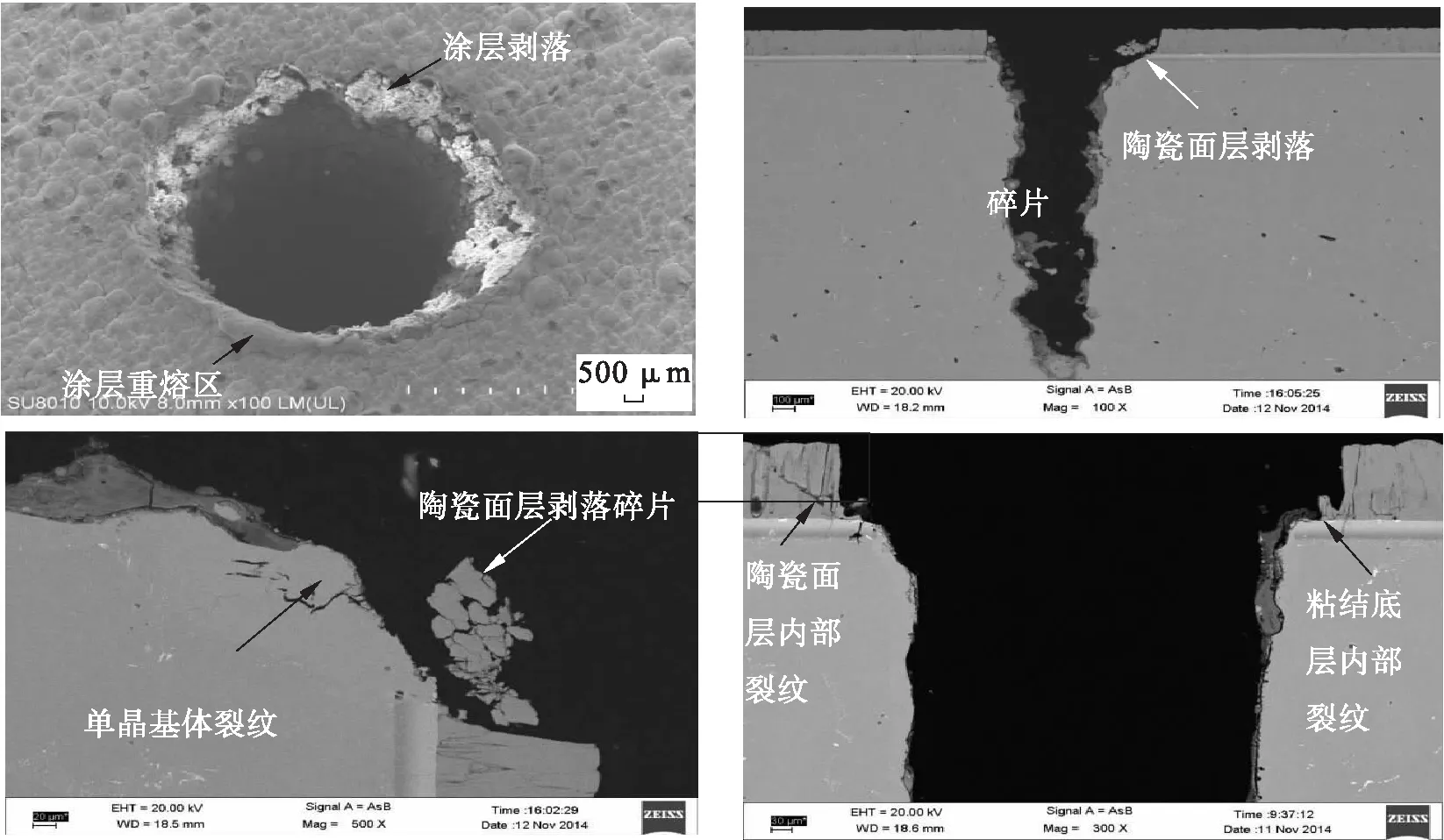

据了解,Winbro公司对涡轮叶片涂层(基体3 mm厚,涂层0.65 mm厚)进行30°、0.65 mm直径气膜孔加工时,重熔层平均厚度为29 μm 。该工艺已在航空制造上应用[14-15]。鉴于该法有望成为解决涂敷涂层过程中气膜孔堵塞、涂敷涂层叶片激光打孔重熔层过厚及裂纹的有效途径,针对涂覆热障涂层试片进行激光-电火花复合加工探索研究,相应的结果如图7所示。从图7可以观察到,初步研制的工艺可以穿透热障涂层。但孔的边缘出现了涂层重熔区,陶瓷面层、金属粘结底层及单晶高温合金基体内部均出现了不同程度的裂纹,陶瓷面层则出现剥落现象。

3 结论

(1)涂敷热障涂层导致的涡轮叶片气膜孔孔径缩小规律重复性差,放大后的气膜孔形状发生变化; (2)采用打磨针对涂敷涂层后的涡轮叶片气

图7 气膜孔附近涂层表面

膜孔进行打磨可以去除气膜孔内多余涂层,但存在孔口涂层脱落的风险和隐患,操作者需要非常有耐性,不适合批量生产;

(3)对涂敷完涂层叶片进行激光-电火花复合打孔技术仍需进一步完善相关工艺,解决裂纹问题。