深部综放面支架与单体荷载观测分析

2018-09-18刘鹏伟

刘鹏伟

(汾西矿业集团贺西煤矿, 山西 柳林 033300)

1 工程概况

某矿3下01综采放顶煤工作面北部临近井田边界,南部尚未开采,东部临近北徐楼断层,西面临近F1断层。工作面平均宽约87 m,走向长约788 m,工作面总面积约73 205 m2,煤层标高-720.7~-889.2 m。地面标高+34.3~+35.5 m,地面无建筑物体,均为农田,对工作面回采没有多大影响。

顶板砂岩平均厚25.2m,底板砂岩平均厚4.46m,裂隙局部发育,充填方解石脉,区内未发现漏水点。工作面揭露的断层落差1.8~15 m,断层裂隙均被泥岩充填,导水能力差,基本无水。F1、F5正断层:两正断层富水性较弱,导水性较差,对工作面的回采影响不大。正常涌水量112.69 m3/h,最大涌水量225.38 m3/h。3下01工作面采用伪倾斜长壁后退式综采放顶煤采煤方法,工作面用采煤机割煤,轻型放顶煤液压支架支护,全部垮落法管理顶板。

2 工作面支架荷载分析

2.1 观测方案设计

2.1.1 观测内容

通过在线监测系统,测定在工作面推进过程中液压支架的工作阻力变化,进而分析出工作面的初步来压步距及周期来压步距。分析工作面液压支架是否满足顶板支护要求[1-2]。

2.1.2 仪器布置

在工作面及顺槽内共布置5类矿压测区,矿压监测位置示意图如图1所示。

2.2 工作面观测研究

2.2.1 工作面宏观显现

1)直接顶。由现场观测分析可知,工作面从开切眼推进至12 m左右时,工作面中部(40~60号支架)顶板基本冒落;工作面推进16.2 m时,23~60号支架顶板垮落。从以上数据分析看,受到工作面溜头溜尾推进步距不同步的影响,工作面上下端头的顶板不同步冒落,直接顶的全部垮落的距离19.8 m,即为直接顶初次垮落步距。

图1 矿压监测位置示意图

2)老顶。综放工作面平均推进到44.8 m时,综放工作面中部出现煤壁片帮,工作面煤炮频繁发生,观测区域最大测定压力达到36.8 MPa,可判定此时老顶初次来压。由于工作面采煤高度2.2 m,放煤厚度为4.8 m,直接顶厚度1.6 m左右,由于来压期间为保证工作面不受顶板压力的冲击,放煤明显减少,顶煤和直接顶垮落膨胀后充填了采空区,接实了老顶,使老顶断裂持续时间长,顶板以缓慢下沉方式垮落,持续时间为8个循环。

2.2.2 工作面支架阻力测区

工作面内矿压监测包括基本顶初次来压和两个周期来压部分,在工作面共设5个测站,分别是1站(58号、59号、60号支架)、2测站(45号、46号、47号支架)、3测站(30号、31号、32号支架)、4测站(17号、18号、19号支架)和5测站(3号、4号、5号支架)。利用KJ327型矿山压力在线监测系统监测液压支架的工作阻力随推进步距变化关系曲线,进而推断基本顶来压步距和来压强度。

2.2.3 工作面支架载荷观测分析

从2015年9月6日开始,工作面采用KJ327型矿山压力在线监测系统对工作面液压支架进行监测,地面计算机配套安装综采支架压力监测系统进行数据的处理与分析,整个系统对综采支架工作阻力进行连续监测。监测从2015年9月6日开始到10月14日结束,对工作面支架实行实时在线监测[3]。

合现场实际观测中宏观矿压显现,可以得到矿压显现规律参数,列入表1。

表1 各测站支架矿压显现规律参数

由表1可知:

1)工作面下端头(58号、59号、60号支架):来压步距及峰值不均匀,平均周期来压步距20.8 m,平均来压峰值为29 MPa。

2)工作面中下部位置(45号、46号、47号支架):离散性稍大,平均周期来压步距22.05 m,平均来压峰值为32.65 MPa。

3)工作面中部位置(30号、31号、32号架):来压步距及峰值不均匀,平均周期来压步距22.05 m,平均来压峰值为32.05 MPa。

4)工作面中上部位置(17号、18号、19号架):来压步距及峰值不均匀,平均周期来压步距22.05 m,平均来压峰值为36.65 MPa。

5)工作面上端头(3号、4号、5号架):来压步距及峰值不均匀,平均周期来压步距18.23 m,平均来压峰值为26.65 MPa。

根据获得的来压参数,确定顶板初次来压步距为44.5 m,来压峰值为31.22 MPa;周期来压步距平均为21.03 m,来压峰值为31.74 MPa。

3 超前单体支护观测研究

3.1 超前支护单体液压支柱荷载变化规律分析

在工作面超前支护载荷观测范围确定为60 m,共布置14个测点,对超前支护单体支柱的压力进行观测。随着工作面的推进,在原50 m测点距工作面只剩20 m时,单体支柱液压显著增加,距工作面为7 m时,压力值达到最大;原65 m测点在距工作面22 m时支柱荷载持续上升,距工作面为7 m时,达到最大,随后压力值逐渐减小;85 m测点在距工作面40 m时,老顶断裂后,支承压力得到释放,当推进到距离工作面38 m左右时上覆岩层全部断裂,压力完全释放,然后随着工作面继续向前推进,当推进到距离工作面25 m左右时支护载荷再次较剧烈增加,说明第一次周期来压的到来,继而工作面压力回调正常,当工作面推进到77 m时工作面压力再次剧烈增加,到距工作面10 m范围内基本达到20 MPa[4]。

另外根据支架载荷观测分析来看,在三个来压之日,即9月27日、10月4日和10月14日,上部老顶断裂,出现两个应力场。取这三个日期的超前支护数据可以看出,其内靠近煤壁侧压力峰值分别出现在距工作面8.5 m和9.5 m左右。同时在距煤壁24.5~28.5 m的范围内支承压力再次上升到一个比较大的数值。超前支护的范围在30 m压力是比较显现的,说明超前支护的范围确定在150 m是比较合理的。

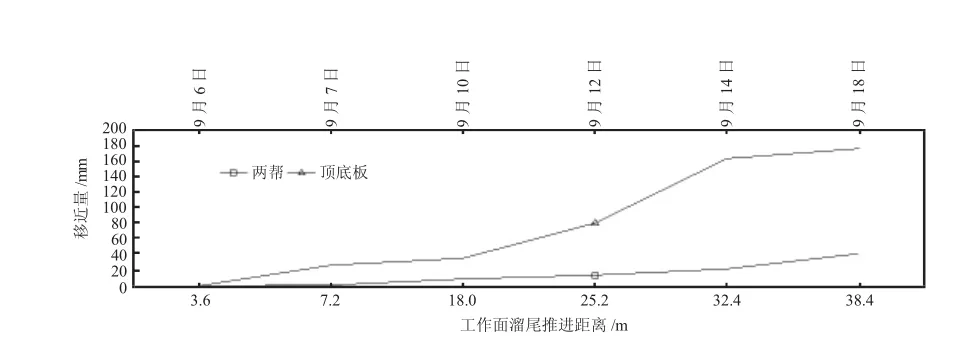

3.2 轨道平巷表面位移变化规律

1)当工作面推进4 m左右时,巷道变形量开始明显增大,当推到18 m时,又经历了一次剧烈增加,最终顶底板移近量在观测期间达到27 mm,两帮移近量达到10 mm;当距离工作面32 m时,巷道变形量开始明显增大;在工作面距测点38.4 m时,巷道变形量明显增大,工作面推进45.6 m时,又经历了一次剧烈变形,顶底板移近量达到197 mm,两帮变形量最大54 mm。当工作面推进55.5 m左右时,巷道变形量开始显著增加,当推进到76.5 m达到10月4日的断裂前夕时又有一个剧烈的增加,顶底板累计移近量最大达到153 mm,两帮变形量最大205 mm。

2)从下页图 2、3、4 可得出,顶底板变形量(264 mm)大于两帮变形量(115 mm)。从变形曲线中可得,巷道的移近量无论是巷道两帮变形量还是顶底板变形量都是在巷道采动影响范围之中产生,巷道围岩开始有比较明显的变形是在距工作面为25 m以内产生,在该范围内巷道变形速度加快明显。这说明煤层开采一般影响到煤壁前方25 m左右。

3.3 超前压力影响范围的确定

综合两种结果的情况可得,综放工作面超前明显的影响范围在30 m内,剧烈影响范围为25 m,断裂峰值区为8 m,则巷道超前单体支柱支护距离大于25 m,3下01工作面超前单体支柱支护距离为150 m左右,基本可以满足支护要求[5]。

4 结论

通过对3下01综放工作面进行矿压显现实测可知:顶煤初垮步距为6 m,直接顶初垮步距19.8 m,老顶初次来压步距平均44.5 m,来压峰值为31.22 MPa;周期来压步距平均为21.03 m,来压峰值为31.74 MPa。ZF4200/16/26液压支架额定工作阻力具有较大的富余,对3下01综放工作面具有较好的适应性。

图2 测区2(距工作面40 m处)巷道变形曲线

图3 测区3(距工作面60 m处)巷道变形曲线

图4 测区4(距工作面80 m处)巷道变形曲线