顺槽皮带机头多功能桥式卸料装置分析

2018-09-18武慧斌

武慧斌

(西山煤电西曲矿, 山西 太原 030200)

引言

在采煤工作面中,顺槽皮带机除担负煤炭的输送设备外,还是顺槽物料撤出的独有输送途径[1]。在实际调查中发现,物料对顺槽皮带机装卸的方法为:首先由工作人员将皮带架杆、托辊等物料安置好,必须分段安装。另外,分别在皮带机头设1人,同时随皮带机路径观察输送物料位置,安置3人进行观察,并及时进行信号的反馈。此时,在惯性作用下,人机料常出现配合不当因素,造成设备停滞,进而致使物料出现坠仓,一些超长物料,如水管、铁棚等出现坠仓,导致蓬仓事故,给采煤工作面的整体运行带来极大损失与严重的安全隐患[2]。因此,在充分了解煤流抛出扬煤后所运行的轨道与痕迹,有针对性地提出多功能桥式卸料装置的安装及使用方法[3]。

1 初始设计内容

首先制做5 mm钢板,以溜煤眼为界,长度与宽度均根据溜煤眼进行设计。用螺栓将溜煤眼三面护栏锚固,并融合为一体。另外,输煤滚筒的护栏位置应单独采用铁板设置,对接处如上端与卸料滑板焊接时,需采用钢管,并能够保证接口处的稳定与牢固。对接处理后,再行钢筋制做专用轴,厚度控制在16 mm,由滑板后穿上,保证其灵活性。

2 卸料与输送方法分析

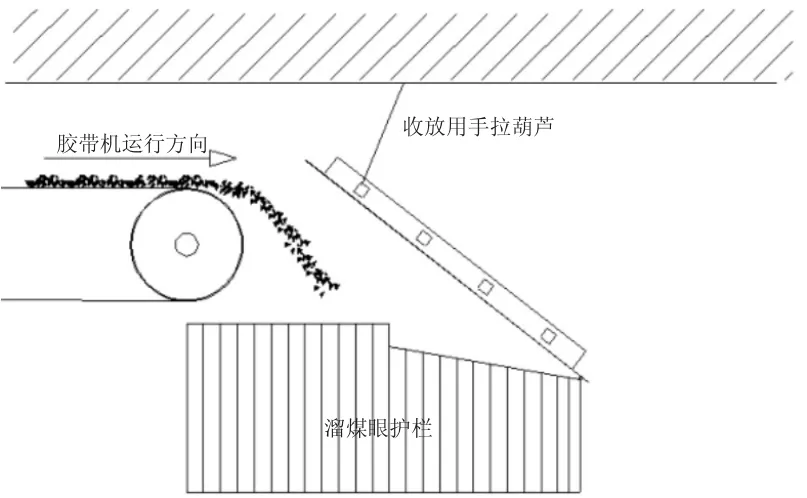

如图1和图2所示,手拉葫芦可将正在生产的装置前端吊起,同时,需对葫芦链锁好。物料输送时,可将设计装置放下,向下倾斜,形成最佳角度,稳固后,将物料由装置下滑。另外,下滑时以防松脱物料,可用水管,或者是大板垫于前端处,滑板卸下物料时,能够保证其顺利进行。等待物料由机尾顺利输送到皮带上时,再行闭锁开机,以此来推进工作的连续性,使其反复运转,不出现停滞现象,确保物料安全稳定被送出。

图1 生产运行状态

图2 卸料时状态

3 设计及安装的特性与优势

3.1 操作简便

由图1和图2可知,该卸料方法操作非常简便,且运行高速。另外,在整个运行过程中,还可以看到该卸料装置的安装与拆卸,仅采用一个葫芦即可实现所有程序,即收即放,非常简便。另外,相较于传统劳动力的操作方法而言,其有效降低了工作人员的劳动力,并且提高了装置运行的安全稳定性[4]。

3.2 输送与卸料连续

输送与卸料连续性的实现,一波物料运至皮带上,无需停机再运行,时效性显著增强。通过连续性的不停机,能够保证物料的高速运转,在实际运行的测算中,工作人员也因此被减少,由原来的复杂程度减化至目前的一步程序启动便可高速运行,节省人力的同时也大大提高了采煤工作面的高速运行。

3.3 机电设备被保护

采煤工作面顺槽皮带机头多功能桥式卸料装置的安装,能够充分解决因停机关机多次进行的物料运输长度的局限性问题,通过定时进行系统机电的保护,从而较好地解决往返操作,开关机的频次也不再频繁操作,可自行设定,机电设备也因此降低损伤,各部位零部件的使用效率也在明显提升。

机电设备保护需通过较好的设计,掌握物料最大或最小的运送长度,根据规律设定好开关机,避免突然的停机或突然的运行,从而保证电机、皮带接头与滚筒处等部位受损,由此降低电机烧坏事故的发生率,提高煤矿运行的经济效益。

3.4 降低了物料坠仓事故的发生

采用传统的方式操作,必须在机头设定专人时刻观察物料的输送,并实时根据情况发送位置行走路径信号,反馈负责开机人员,再行停机,再行开机,反复操作。多功能桥式卸料装置能够降低人员的多次操作,根据实际的运行过程进行准确编程,使其能够准确的判断开关机。另外,利用设计好的装置可将物料下卸过程全步编程操作,自行完成卸料,降低蓬仓与坠仓事故发生的机率。

进行设计与安装后,将所有物料的操作过程编程录入系统,可自行控制整个卸料过程,而省去专人看管,全部由电脑程度控制,从而降低一些不良安全事故的产生,为整个装卸料的安全提升予以保障。

3.5 工时利用率提升

工时利用率的提升主要体现在人员的减少以及运送物料时间的节省上,根据测算,相较于原普通物料运输一次的时间,目前输送时间节省约一半。节省下来的时间可用来对设备与皮带关键运行部位进行检修,真正达到工时利用率的综合提升。

3.6 安装简单,适用性极强

由该装置的方法设计可以看到,其装置的设计与安装均较为简单。另外,该装置适用性较强,不受物料长或板长等因素影响,能够很好地运输物料,在不同的工作面中均可广泛应用该装置。

3.7 降低人身安全风险因素的产生

在整个运料过程中,该装置的作业过程被减化后,一些中间环节也被最大程度的减少,在一些容易出现风险因素的环节,发生率也因此被降低,如皮带卸料产生的人身安全事故也由此被降低,有效保障了工作面运输顺槽皮带头工人的人身安全。

3.8 成本低廉

整个装置安装原料与设备均可在煤矿生产企业内部获得,设备效率高且成本价位低廉,不仅提高了工作面运输效率,还节约了生产成本。

4 结语

采煤工作面顺槽皮带机头多功能桥式卸料装置能够有效减少皮带卸料引发的人身安全事故,且安装简单,适用性极强。另外,在整个运行过程中,其安装与拆卸,仅采用一个葫芦即可实现所有程度,即收即放,非常简便,相较于传统的操作方法,有效降低了劳动强度,并且提高了卸料装置的安全稳定性能。