基于4种节油技术的整车协同节油策略与量产应用研究

2018-09-18李卫兵

李卫兵,吴 琼,吴 哲

(安徽江淮汽车集团股份有限公司技术中心,汽车智能网联技术安徽省重点实验室, 安徽 合肥 230601)

节能与减排一直是汽车行业研究的重点问题,GB 27999-2014《乘用车燃料消耗量评价方法及指标》[1]实施后,推动了各种车用节油技术的应用,使整车油耗不断降低。但作者在实际工作中研究发现:在对多项节油技术进行集成应用时,由于各项节油技术之间相互耦合,会对节油效果产生不利影响。如果没有合理的协同控制策略,进行各项技术间相互耦合参数的优化标定,会导致各项技术之间以及各项技术与整车控制策略之间不能相互融合,甚至会产生适得其反的节油效果,达不到预期的节油目标。

本文作者针对上述问题,研究开关式水泵、电子节温器、智能发电机和怠速起停等4项节油技术集成应用后相互之间耦合影响,并提出整车协同节油策略,在一款SUV车型匹配2.0T汽油发动机上应用研究,使其相互耦合参数的匹配更精准,节油效果更好。

1 各节油技术及相互间的耦合

采用开关式水泵和电子节温器可解决发动机暖机时间较长、部分负荷阶段发动机工作水温偏低、燃油经济性不佳[2-3]等问题。发动机控制单元(Engine Control Unit:ECU)通过控制开关式水泵离合器的吸合与断开控制水泵工作,间接控制发动机水套中的冷却液循环加速发动机暖机过程;同时,ECU通过控制电子节温器加热元件,精确控制电子节温器的开闭,使发动机的温度控制更加灵活。研究表明两项技术联合使用在NEDC(New European Driving Cycle:NEDC)测试工况能够节油2%[4]。但是,由于发动机水温上升速率与发动机暖机控制过程、怠速转速是强相关的,需要协同控制,才能更好地发挥二者的节油作用[5]。

自动起停技术通过增加起停功能必备的硬件和安全控制策略,在热机状态下实现发动机怠速自动停机与启动。该项技术在NEDC循环中,可产生3~4%的节油效果,在实际驾驶循环中节油效果更可观。

开关式水泵与电子节温器能够快速实现暖机,自动起停能够做动的时间会提前,因此需要相互之间协调控制防止出现排放恶化[6-7]。同时,自动起停功能需要配合整车控制策略,以减少热机启动过程中的燃油消耗。

智能发电机的发电效率更高,且其发电电压可控。ECU可根据车辆加、减速,电池状态等参数控制发电机电压。加速时降低发电机输出电压,减少发动机负载;减速时提高发电机输出电压,使车辆动能转化成电能储存在蓄电池。研究表明[8]:采用智能发电机可降低发动机发电负荷和提高油电转化效率。在NEDC测试循环中,节油效果可达1%。但是,发电电压的控制,需要配合发动机启动过程控制策略,才能实现节油效果。

智能发电机电压可控,但会对发动机负荷产生影响;采用增强型硬件系统的自动起停系统,对整车启动策略与性能均产生影响。如果不进行大量试验验证和精细化的参数匹配,简单地通过叠加上述的节油技术,并不能起到好的节油效果。

以上各节油控制软件均集成在ECU内,在整车开发过程中,通过对各节油技术控制策略以及发动机启动、怠速、排放、驾驶性策略结合,制定专门的协同控制策略,才能使各节油技术相互融合,降低整车的油耗。

2 整车协同节油控制策略

本文作者按照GB/T19233-2008《轻型汽车燃料消耗量试验方法》[9]进行油耗试验,在分析多次测试数据后,制定整车协同节油控制策略并精细匹配优化参数,进一步提高整车节油效果。所采用的具体策略如下:

1)降低冷机启动与暖机过程中的目标怠速转速。采用开关式水泵,发动机冷启动后,水温会很快上升。由于发动机水温上升快,暖机时间更短,发动机暖机过程中消耗燃油更少。通过精确标定发动机进气量和空燃比降低冷机启动上冲转速能够降低启动过程中的燃油消耗,实现节油。降低暖机过程中的怠速转速,减少怠速过程中发动机喷油次数,也起到节油的作用。

2)自动起停功能做动时间提前。在NEDC循环中,达到起停最低的做动水温限制会提前,需要重新优化起停工作的初始时间,尽快使起停功能做动。

3)降低发动机自动启动上冲转速。自动起停功能使用增强型启动机、AMG蓄电池,这些硬件会使发动机的启动性能增强,启动可靠性增加。增强型启动机能够很快将发动机转速拖动至启动转速,降低发动机启动转速上冲转速,ECU控制喷油量会减少,起到节油的作用。同时由于启动过程中噪音与振动会更小,用户体验也好。

4)智能发电机启动过程中不发电。启动过程中,智能发电机不发电,减少发动机启动与暖机过程中发电机附件阻力。发动机阻力变小后,需要发动机通过燃烧做功变少,最后对应的节气门开度与喷油量均变小从而实现节油的作用。

以上协同控制策略均不需要重新开发节油技术与整车控制软件,仅通过参数协调、集成匹配优化,即可提高整车燃油经济性。这是一种在整车标定开发过程中值得推广的方法。

3 协同优化过程

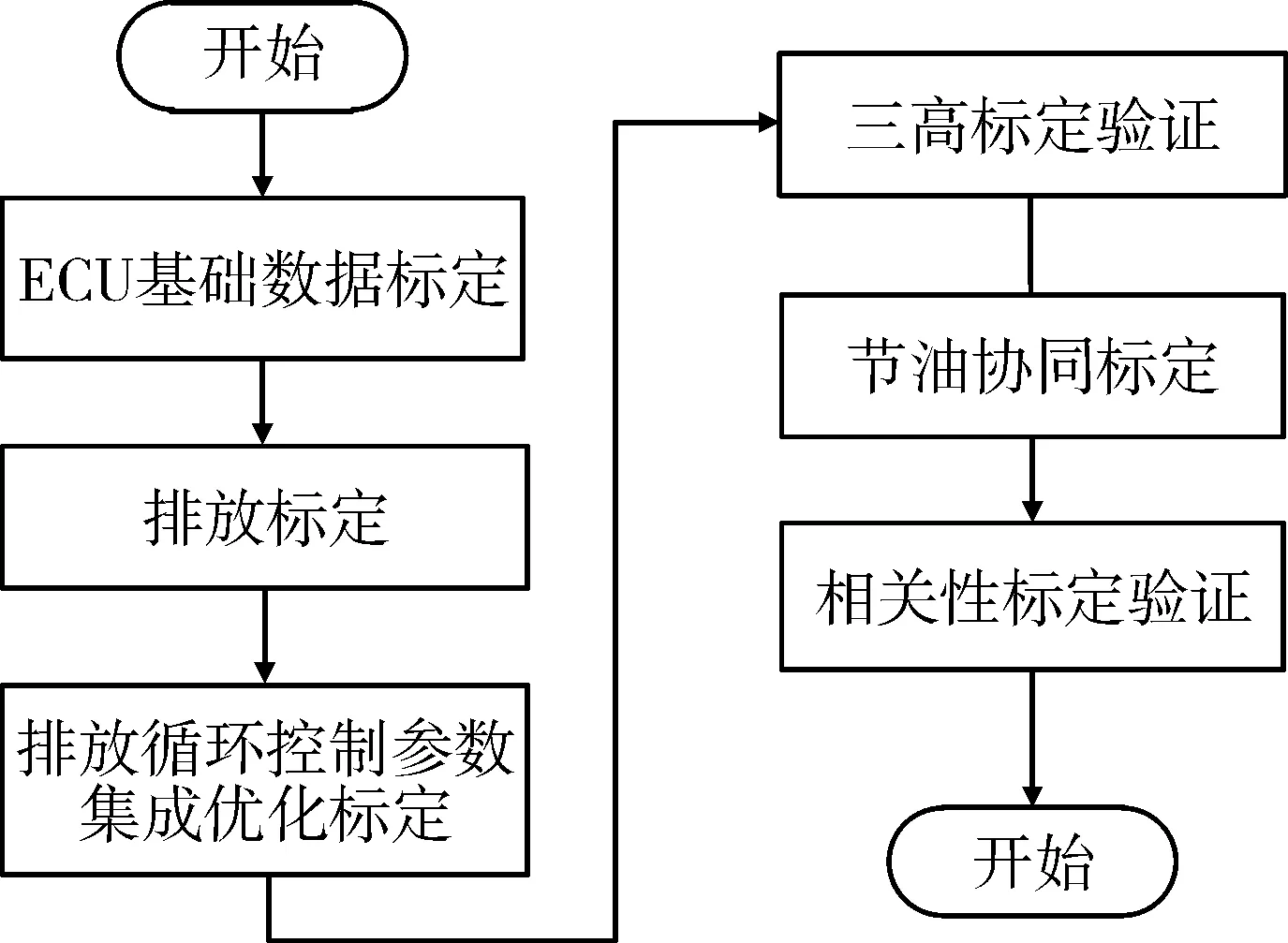

上述协同控制优化与验证过程的实施流程如图1所示。

图1 协同策略标定及验证过程

ECU基础标定:在进行协同优化之前,需要完成发动机冷机启动、暖机启动、热机启动、不同水温下怠速稳定性标定、开关式水泵与电子节温器标定、智能发电机目标电压完成标定、起停功能标定等ECU各项基础功能与性能标定。

整车油耗与排放试验采用相同的测试工况。如果排放性能不达标,节油协同标定也没有任何意义[9-10];因此,首先需要完成排放性能标定。排放标定单纯从排放控制参数本身进行标定,不涉及油耗相关参数,在多车多次排放结果一致性与稳定性符合要求后,才可开展协同控制策略标定工作[11-14]。

为了得到最优的节油效果,需要进行协同控制优化标定。根据多辆车辆在NEDC循环中冷机启动参数、暖机过程参数、水温特性参数、智能发电机发电参数、排放分析仪的数据综合分析,确定协同策略具体如下:

1)降低冷机启动空燃比、节气门开度、点火提前角和发动机上冲转速,将启动上冲转速由1 800 r/min降低至1 500 r/min左右,并验证启动性能稳定性,将发动机暖机过程中水温20~60 ℃的目标转速降低至200 r/min,实现策略1的控制要求。

2)将发动机暖机过程中怠速起停使能时间缩短30 s,实现策略2控制要求。

3)通过进气量和空燃比的协同优化,使自动启动时,发动机的上冲转速降低至1 200 r/min,实现策略3控制要求。

4)当蓄电池电量大于80%时,设定冷机启动30 s以内智能发电机目标电压12 V,发电机不发电减小发动机负载,实现策略4控制要求。

由于优化启动与怠速控制等相关标定参数涉及到整车的相关性能,这些性能需要在不同环境温度与不同海拔环境下进行验证,以确认集成优化后的参数能够适应不同环境要求;因此,该项工作在整车开发过程中的三高标定中给予确认完成。

以上协同优化完成后,还需进行节油效果对比测试和相关性的验证。

4 协同优化效果

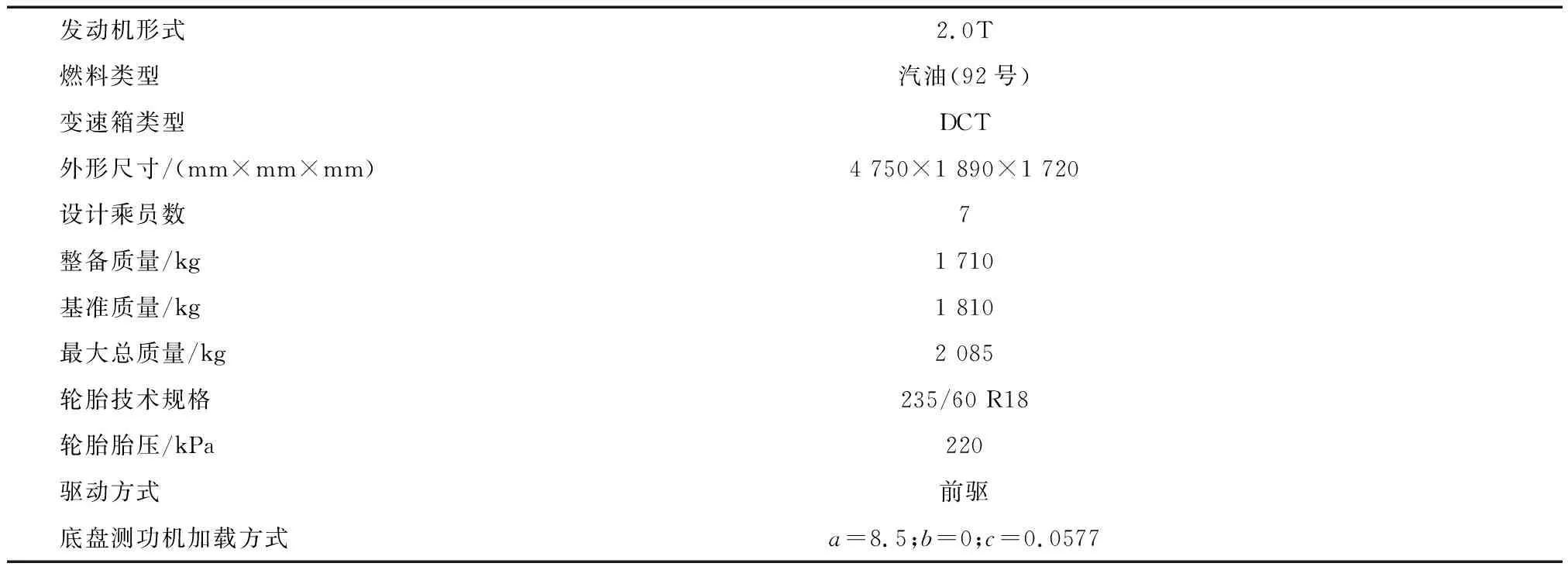

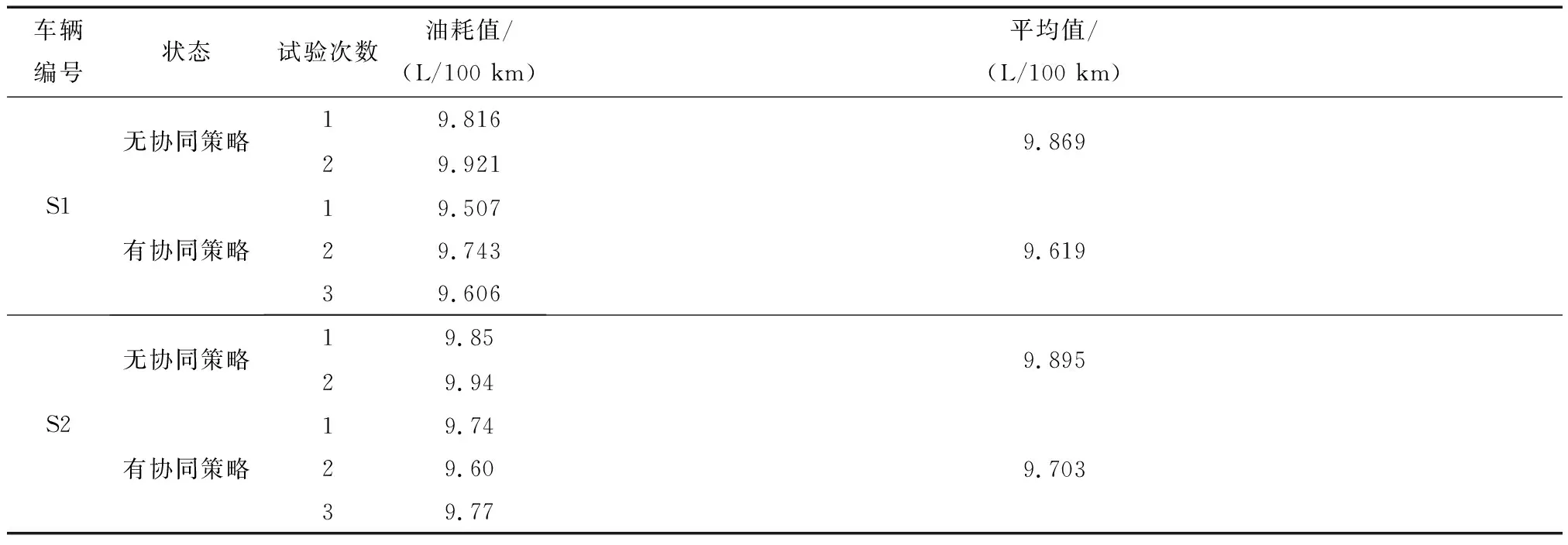

当各项参数完成优化后,进行节油效果对比测试,为此,选择两辆量产车(车辆关键参数如表1所示)。为减少车辆对油耗测试结果产生较大影响,要求试验车辆经过1万 km充分磨合与保养,同一驾驶员连续3次油耗试验结果误差不超过3%,油耗测试结果稳定。使用协同优化节油策略油耗结果对比与节油效果如表2所示。

表1 车辆关键参数

表2 节油效果对比测试结果

说明:无协同策略是指该车采用了4种节油技术没有进行专门协同优化开发。

通过多次试验平均值分析计算,第1台车辆的节油效果提升2.53%,第2台车的节油效果提升1.94%,说明优化控制参数可以取得较好的节油效果。

图2和图3是NEDC循环中目标电压与发动机转速优化的结果。由图2可知,目标电压在刚启动时设置为12.5 V,持续30 s;减速过程中,目标电压14.5 V起到能量回收作用,加速过程中设置为13.5 V,以减少发动机负载,起到节油的作用。图3表明,发动机转速在启动、起步过程控制合理,没有出现转速下跌等异常情况。

图2 油耗测试过程中目标电压结果

图3 油耗测试过程中发动机转速结果

由测试结果可知,在没有任何硬件和软件投入的前提下,使用本文提出的协同控制策略,通过标定数据优化,可额外得到2%左右的节油效果。该方法为整车节油控制提供了一种新途径,可进一步推广应用。

5 参数优化对车辆其他性能的影响

上述试验结果表明,通过对控制参数的集成优化,可取得进一步的节油效果。但是,也有可能会对整车排放性能、驾驶性能和动力性能产生影响。为了满足整车设计指标要求,在标定完成后,需进行试验验证,确保整车性能能够满足法规与设计指标要求。

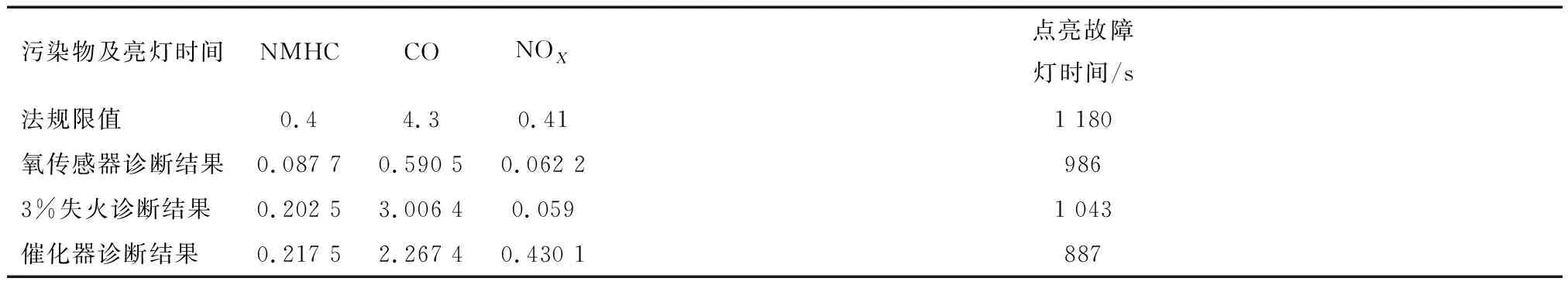

5.1 法规性

GB 18352.5-2013法规要求整车常温排放、老化排放和OBD诊断性能必须满足限值要求,优化后验证各项测试结果如表3、4、5所示。

表3为使用新车催化器做的常温排放结果。两台车连续4次排放结果均满足法规限值×70%的一次性通过指标要求。

表3 新鲜催化器排放测试结果

数据来源:NEDC循环常温(25℃)排放试验结果,污染物单位为g/km。

表4为使用模拟老化催化器,模拟整车使用16万km后排放结果。2台车连续4次的排放结果均满足法规限值100%的要求。

表4 老化催化器常温排放测试结果

数据来源:NEDC循环常温(25℃)排放试验结果,污染物单位为g/km。

表5为整车OBD演示试验结果。演示过程中排放满足法规要求,整个排放循环过程中能够报出故障码,符合法规要求[15-16]。

表5 OBD诊断演示试验结果

数据来源:OBD诊断演示试验结果,污染物单位为g/km。

在OBD 演示试验中,记录各诊断参数的变动情况,结果表明分母和分子计数器增加正常,诊断率(In-Use Performance Ratio,IUPR)符合法规要求。通过以上演示过程及其结果可知,通过集成优化完成后,OBD各项性能满足法规要求。

5.2 驾驶性

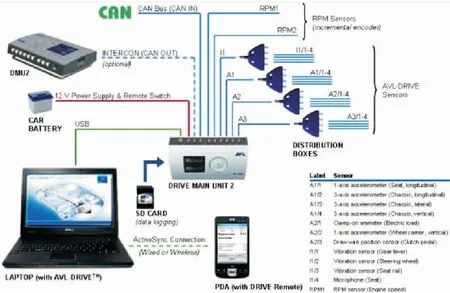

在优化过程中修改发动机启动、怠速、起步加速等驾驶性相关控制参数,这些参数会对整车驾驶性产生影响。为了评估这些参数变化对驾驶性的影响,使用专门开发的AVL-Drive整车驾驶性客观评价系统(如图4所示)对优化后整车驾驶性进行客观评价分析[17]。

AVL-DRIVE系统通过布置在车辆上各种振动、速度、位置等传感器以及通过Can总线获取车辆上关键评估参数。按照规定的测试工况进行试验,并将试验数据与评价系统数据库中的数据进行比较与分析,最终得出该车型的驾驶性评分。该方法不依靠驾驶员的经验进行评价,是一种基于大数据的科学合理驾驶性客观评价方法。

图4 AVL-DRIVE评价测试系统[17]

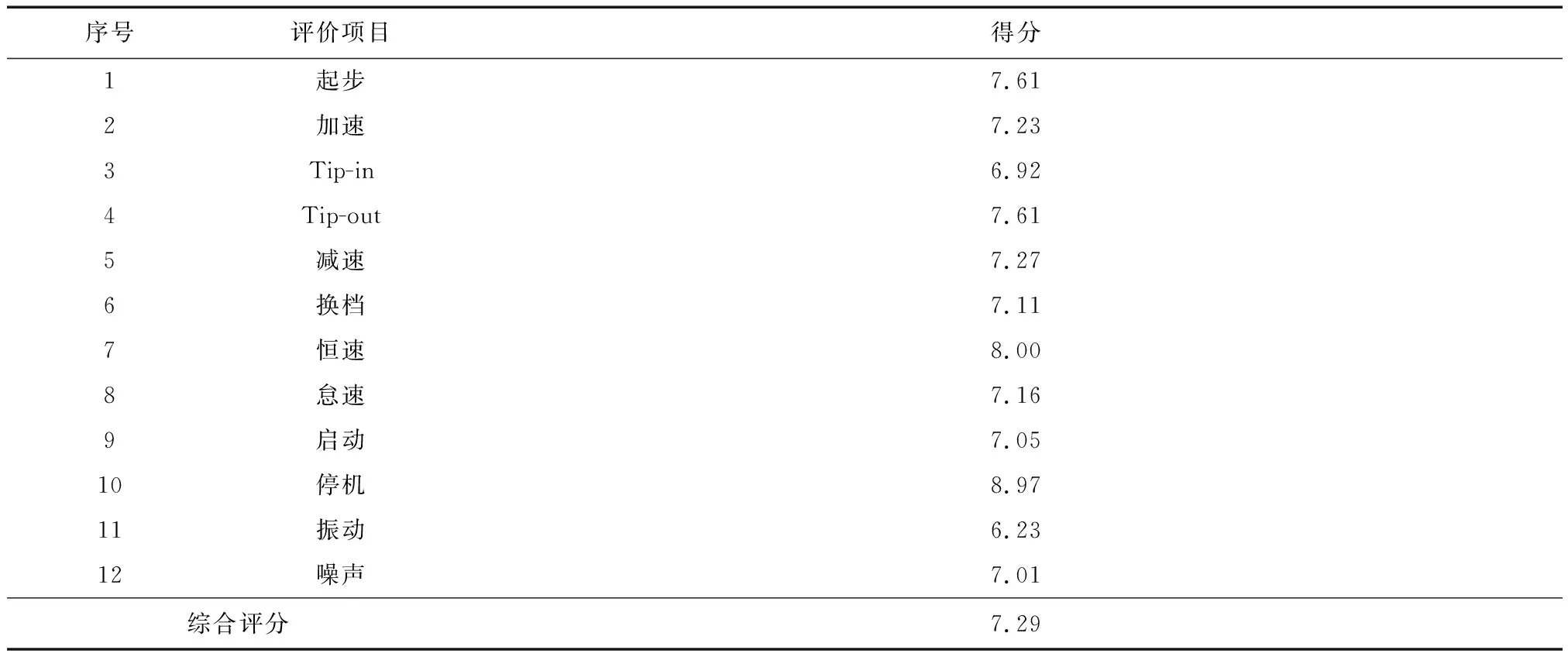

按照评价方法与流程分别对起步、加速、启动等9个方面进行测试评价,结果如表6所示。将测试结果与AVL-Drive数据库中数据进行比较分析,每个评价工况单项得分按照不同权重进行加权计算最终评价得分为7.29分,大于企业对整车量产上市驾驶性性能指标大于7分的要求。

表6 驾驶客观评价得分结果

5.3 起步加速动力性

为了得到更优节油效果,修改ECU怠速和驾驶性控制参数,这些参数变化会对整车起步加速动力性产生影响。按照整车动力性测试规范要求进行30%、50%、70%和全油门开度起步加速试验,模拟客户驾驶车辆从0加速至50 km/h的加速过程,并记录车速和加速时间数据,前后对比数据如表7所示。结果表明:修改的标定数据对整车起步加速性能产生影响较小,部分油门在5%左右,全油门影响2%。它是以整车牺牲部分动力性换取整车燃油经济性的体现,各项结果满足整车动力性的设计指标要求。

表7 动力性试验对比结果

通过对最终标定数据试验验证,确认常温排放、老化排放和OBD均满足国家法规要求,整车驾驶性和起步加速动力性也满足整车设计指标要求。

6 结论

本文首先研究4种节油技术之间相互耦合及影响,并制定整车协同节油策略。试验结果表明整车协同节油策略在NEDC测试循环可以取得2%节油效果。由于是量产车型,又针对整车需要达到的各项性能进行评估与试验。结果表明:经协同优化后,整车相关性能达到设计指标要求。

该方法在没有增加任何硬件与软件情况下通过集成优化关键耦合参数实现节油,是所有节油措施中投资回报率最高的一种方法,现在已推广至其他产品开发过程中。