130级紫外光固化型漆包线用环保绝缘漆的制备与性能研究

2018-09-18马素德赵利斌

马素德,赵利斌

(1.西华大学材料学院, 四川 成都 610039; 2.四川北方硝化棉股份有限公司, 四川 泸州 646003)

绝缘漆是保证电气设备正常工作的必要条件之一,在电气绝缘领域占有重要地位。已工业化生产的绝缘漆按耐热等级及主要成分大致可分为7大类,均为溶剂型产品,VOC(挥发性有机物质)含量高达近70%。为减少污染,目前一般将VOC进行燃烧处理,但溶剂本身及其燃烧产物均有浓烈的刺激性气味,对操作工人及附近居民都有影响;VOC燃烧需要的催化剂价格昂贵,难以再生及无害化处理;将有机溶剂进行燃烧也是一种巨大的资源浪费,且排放大量的CO2。为改变溶剂型绝缘漆对大气污染较为严重的状况,人们尝试了很多种思路,包括水性化、熔融喷涂等,但均由于性能指标不合格或成本过高等因素,产品至今无法进行工业化生产。

本文以分子设计的基本思想为指导,合成了含有功能性基团的紫外光活性树脂,并制备了新型紫外光活性环保绝缘漆。

1 实验部分

1.1 实验原理

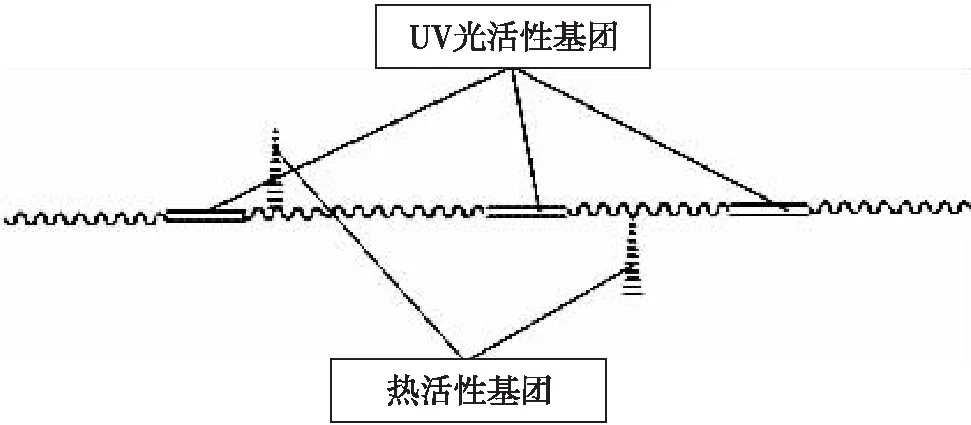

利用酸及酸酐和醇的酯化反应,生成含有紫外光活性基团的线性分子,同时通过酯化反应原料的选择,在线性分子中引入热活性基团。分子结构如图1所示。

图1 新型环保绝缘漆专用树脂的分子结构示意图

1.2 实验原料与设备

合成反应及制漆过程中所用原料如表1所示。

表1 主要原材料

1.3 实验方法

1.3.1 树脂合成步骤

将表1中不饱和二元醇与饱和二元酸酐及二元酸按一定比例加入到2 000 L的不锈钢反应釜中,常温下搅拌反应3 h。然后继续按比例加入两种饱和二元醇A和B及四元醇、三元酸,边搅拌边升高物料温度到180~200 ℃,进行合成反应。反应进行4 h后每隔30 min测一次酸值[1],待酸值低于90 mg/g后加入不饱和二元酸酐,升高物料温度到220 ℃继续反应并测酸值。待酸值低于100 mg/g后开始对物料进行减压蒸馏,酸值低于45 mg/g后停止减压,降温,结束反应,得到新型紫外光活性环保绝缘漆专用树脂。

制备实验及产品性能检测所用主要设备见表2。

表2 主要设备

1.3.2 制漆步骤

将上述树脂用齿轮泵泵入5 000 L的碳钢反应釜中,搅拌下加入一定比例的单官能度及三官能度稀释剂、阻聚剂、流平剂、消泡剂和光引发剂。继续搅拌30 min,出料,得到新型紫外光固化型环保绝缘漆,为浅黄褐色到黄绿色的透明液体,有一定黏度。

1.3.3 绝缘漆专用树脂分子量测试

以凝胶渗透色谱仪(GPC)进行。四氢呋喃(THF)为溶剂,在25 ℃下,在3根单分散聚苯乙烯为固定相的色谱柱(分别为103、104、105)上测试,液相流速1.0 mL/min,色谱柱事先用6个已知分散系数的单分散聚苯乙烯样品标定。

1.3.4 绝缘漆黏度测试

按标准方法以旋转黏度计测试[2],试验温度为25±1℃。

1.3.5 绝缘漆有效固含量测试

取实验用标准马口铁样板三张,用细砂纸打磨掉样板表面的镀层,用软棉布擦拭干净。用流延法将产品涂覆在洁净的马口铁片上,控制漆膜厚度为50±10 μm,将该贴片置于紫外光固化型漆包机的UV灯管距离15 cm处,辐照30 s,完成固化。有效固体含量由下式计算得到:

(1)

式中:sc为漆料的有效固含量;m2为漆膜固化后马口铁片的质量(精确到0.001 g);m0为涂漆前马口铁片的质量(精确到0.001 g);m1为涂漆后且漆膜固化前的质量(精确到0.001 g)。分别在3张马口铁上测试,结果取平均值。

1.3.6 漆包线的试制

在紫外光固化型漆包机(该机为课题组订制,立式)上试制漆包圆铜线,导体直径1.0 mm,采用模具法涂漆,涂漆道数为7道,车速20 m/min。紫外光固化型漆包机中以定制高压汞灯为紫外光源,经灯罩反光后光线近似平行发射、均匀布置,光照区高度为1 200 mm,距离光源60 mm处的紫外光功率为2 100 mJ/min。

1.3.7 漆包线性能测试

所制备漆包圆铜线的各项性能按现有130L级聚酯漆包线性能测试标准进行[3-4]。

2 结果与讨论

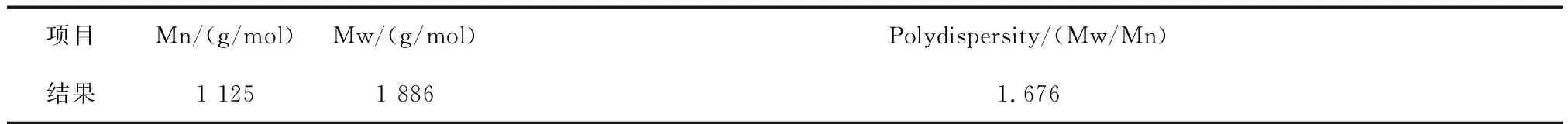

2.1 树脂分子量及其分布

GPC分析结果见表3。可见此树脂分子量较小,从而具有较低的黏度,便于使用。此外,此树脂的多分散性系数(polydispersity)较大,赋予漆膜以较好的使用性能和机械性能。

表3 紫外光固化绝缘漆专用树脂分子量分析

2.2 绝缘漆黏度

取绝缘漆样品1 000 ml,每次取150 ml在25 ℃下测量黏度,测5次,取平均值,得到绝缘漆的黏度为265 mPa.s。

2.3 绝缘漆有效固含量

经实际测试,该新型绝缘漆的有效固含量为99.2%。

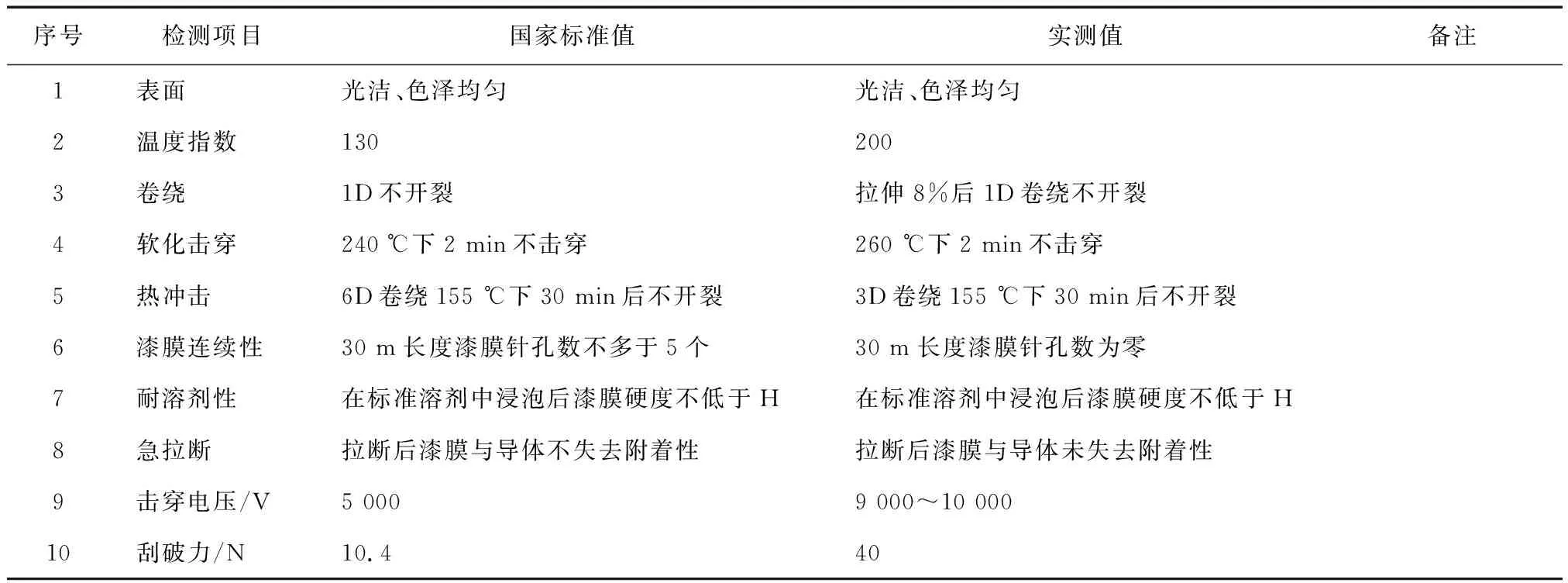

2.4 自制漆包圆铜线样品性能

自制漆包圆铜线样品性能见表4。可见其各项性能指标均达到或高于现行国家标准中130级漆包线的规定。

表4 新型130级紫外光固化环保绝缘漆所制备漆包圆铜线性能指标

2.5 绝缘漆经济性分析

由于本环保绝缘漆有效固含量(99%以上)比现有溶剂型绝缘漆(31%左右)高许多,相当于单位质量的环保绝缘漆可制造更多的漆包线(3倍左右),且几无VOC的排放,环保性能突出,碳排放量极低。此外,由于VOC含量少,本绝缘漆在制造漆包线过程中无需进行溶剂的挥发(吸热过程),有望进一步降低使用本绝缘漆制造漆包线的能耗。

3 结 论

作为一个传统的工业产品,绝缘漆尤其是漆包线用绝缘漆的主要成分及其使用工艺数十年来没有大的改观,尽管随着设备设计方面的精细化和控制系统的精密化,单位漆包线生产的能耗有所降低,但VOC排放无法消除,环境污染较大。随着人们环保意识的增强和国家相关法律法规的渐趋严格,迫切需要从根本上解决绝缘漆的污染问题。本研究提供了一种紫外固化型环保绝缘漆产品。该漆可在在紫外光作用下迅速固化,从而将VOC减少到近似为零的程度,从根本上消除了传统绝缘漆对大气的污染。以该种绝缘漆生产漆包线,耐热指数达到130级。与传统溶剂型绝缘漆生产漆包线所得产品相比,性能指标没有降低,综合能耗有所减少,而VOC排放量近似为零,是一种环保、节能且经济性良好的新型产品,推广前景良好。

致谢:本研究过程中,获得了中国电气工业协会电线电缆分会张志昌高级工程师、西安交通大学电气绝缘研究中心钟力生教授、清华大学新材料研究所宋国林副教授等的大力支持,在此谨致谢意。