LNG接收站BOG再液化工艺选择

2018-09-18贾蓉蓉王启拓

贾蓉蓉,王启拓,张 欢

(中国石油工程建设有限公司华北分公司,河北 任丘 062550)

BOG(Boiling-Off Gas)的生成是由于低温LNG从环境中吸收热量气化所致,其生成量与操作工况和气象条件等因素有关,具有低温和生成量不稳定等特点。BOG处理系统可将接收站在各种工况下产生的BOG回收利用,从而为接收站的安全节能运行提供保障,达到减少资源浪费,降低运营成本的目的。在整个LNG接收站的工艺系统中,BOG处理系统是接收站的核心部分,是LNG接收站安全运行的基础。如何正确合理地回收BOG是LNG接收站工艺的关键[1]。

当接收站下游存在气态外输管网时,回收产品可为气态或液态形式。以气态形式回收,可供选择的回收工艺有再冷凝、直接增压外输。当外输气量满足再冷凝运行条件时,利用再冷凝工艺进行BOG处理回收;当外输气量较小,达不到再冷凝器运行条件时,蒸发气经BOG压缩机及高压外输气压缩机相继加压后直接外输[1-4]。以液态形式回收,可供选择的回收工艺有膨胀制冷、混合冷剂制冷、高压射流制冷再液化工艺。针对LNG接收站建设周期较长,投产初期常存在下游外输气态分销管网配套建设滞后问题,建站初期BOG回收工艺只能选择再液化。本文通过对几种再液化工艺进行综合分析,为其他同类工程项目更好的选择BOG处理工艺提供一定的参考。

1 BOG再液化工艺

BOG再液化是指来自LNG储罐的BOG气体,经过压缩机加压后,进入再液化装置,液化成过冷LNG回到LNG储罐。液化流程主要有膨胀制冷、混合冷剂制冷、高压射流制冷等,下面就对这几种液化回收工艺进行简单介绍。

1.1 膨胀制冷

膨胀机制冷循环是指利用高压制冷剂通过透平膨胀机绝热膨胀的克劳德循环制冷来实现天然气的液化。气体在膨胀机中膨胀降温输出功,驱动流程中的压缩机。在操作频繁且要求快速启停的调峰型装置中,膨胀制冷工艺得到很好的应用[5]。根据制冷剂的不同,膨胀制冷工艺可分为:氮气膨胀制冷工艺、氮-甲烷膨胀制冷工艺、天然气膨胀制冷工艺。

膨胀制冷的优点是[5,6]:①制冷工艺流程非常简单、紧凑,造价略低,起动快,热态起动2~4h即可获得满负荷产品,运行灵活,适应性强,生产负荷调节范围大,对原料气组成变化有较大的适应性,易于操作和控制;②采用气体状态的天然气或氮气作为循环制冷剂,省去分离和储存制冷剂的麻烦,避免了由此带来的安全问题;③采用单相气态制冷剂,使液化冷箱更简化和紧凑。

膨胀制冷工艺的缺点是:①能耗高,由于氮气膨胀提供的潜在冷量较少,主要以显热而非潜热的形式提供冷量,使LNG产能低;②天然气膨胀制冷工艺产品液化率较低。

采用氮膨胀制冷回收BOG时,来自储罐的BOG经过BOG压缩机加压后,与冷箱内氮膨胀用于小型装置。制冷换热,BOG液化为LNG。经过调节阀减压后排入LNG储罐。氮膨胀制冷工艺如图1所示。

图1 氮膨胀制冷工艺简图

1.2 高压射流制冷

高压射流制冷属于一种直冷液化方式,将天然气压缩至一定的压力,通过引射式的喷嘴产生的等熵节流效应,在喷嘴部分产生超音速和低温,使天然气得以液化。由于其结构简单,启动快,操作方便,无需冷剂的调配,在小规模的天然气液化领域得到广泛的应用。高压射流制冷一次液化率约为30%,需大量循环压缩天然气,当系统中不凝气含量较高时,由于不凝气的循环,导致能耗上升,且不凝气排除需损耗较多的天然气。

采用高压射流制冷回收BOG时,来自储罐的BOG加压至20MPa(G)[7],经过逐渐冷却至高于介质临界温度10℃左右,然后分别进入二级喷射器喷射制冷,液化BOG。在喷射过程中,喷射器也吸入整个液化过程中新产生的BOG,重新进入液化循环,回收利用。喷射制冷工艺如图2所示。

图2 喷射制冷工艺

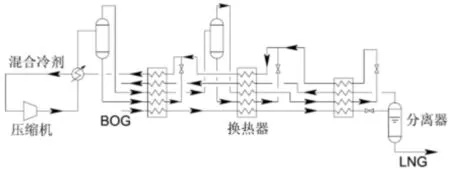

1.3 混合冷剂制冷

混合制冷制冷以C1~C5碳氢化合物和N2等多组分作为制冷剂,利用其逐级蒸发、节流膨胀的冷量进行制冷的液化工艺,也可以在混合制冷前增加预冷,使其适用于较大型天然气液化项目[5,6]。

混合冷剂制冷工艺的优点是:流程简单,设备少,系统简单,管理方便,混合制冷剂组分可以部分从原料气提取,能耗较高压射流和膨胀机制冷低。缺点是:混合制冷剂的合理配比较困难,制冷剂压缩机维护技术要求高[5,6]。混合冷剂的液化工艺如图3所示。

图3 混合冷剂制冷工艺简图

2 BOG再液化工艺方案选择

2.1 设计基础

工作介质 BOG

压 力 18kPa(G)

温 度 -162℃

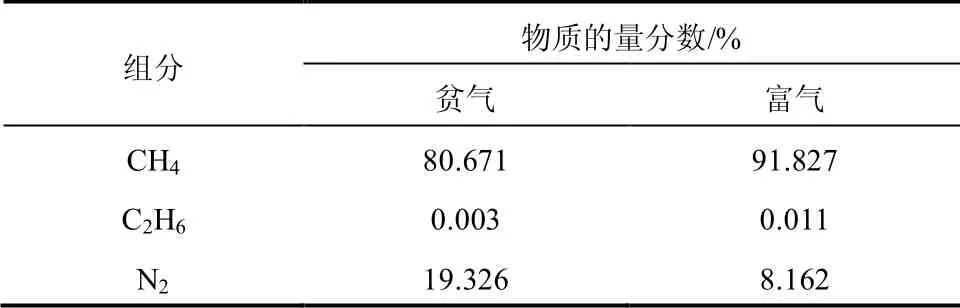

典型BOG气体组成见表1。

表1 BOG气体组成及含量表

2.2 工艺比选

在无气态外输管网时,由于BOG不能气化后进入外输管网,只能通过再液化方式进行回收处理。具体的回收路线为:先将储罐内的-162℃低温BOG通过空温式气化器复热,然后再通过压缩机增压,最后进入再液化装置。根据第1节所述,再液化工艺又可分为膨胀制冷、混合冷剂制冷和高压射流制冷,各种回收处理工艺各有优缺点,需要根据BOG组分、处理量等进行选择匹配和优化,下面就对BOG再液化工艺方案进行详细比选。

2.2.1 工艺特点对比

根据第1节所述不同BOG再液化工艺方案简介,将其工艺特点对比列于表2。

表2 BOG再液化回收工艺比较

三种工艺比较来看,区别主要在于以下几个方面:

①工艺流程及操作复杂程度:高压射流制冷工艺最为简单,膨胀制冷工艺较复杂,混合冷剂制冷最为复杂。

②负荷调整:三种工艺均能适应操作弹性要求,当BOG处理量较大,需要设置多套高压射流制冷系统时,可通过控制运行的高压射流装置台数适应BOG处理量,理论能耗较低;膨胀制冷和混合冷剂制冷通过回流方式实现,理论能耗较高。

③组分中氮气含量要求:膨胀制冷和混合冷剂制冷在液化过程中可以将氮气不凝气排出,对原料气中氮气含量无要求;高压射流工艺一次液化率只有30%,其余气体作为循环气,随原料气中氮气含量升高,导致不凝气循环量增加,能耗上升。

④适应处理规模:单套高压射流适应处理规模最小,仅有 10×104Nm3/d (φ(N2)≤10%情况下);膨胀制冷适应处理规模较小,为20×104Nm3/d;混合冷剂适应处理规模最大,大于20×104Nm3/d均可。

⑤单位能耗:混合冷剂单位能耗最低,膨胀制冷单为能耗最高,高压射流单位能耗介于二者之间。

⑥技术成熟度和工艺包垄断性:膨胀制冷和混合冷剂制冷成熟,应用范围广,工艺包及设备制造厂家多,技术垄断性弱;高压射流应用较少,且目前工艺国内为重庆耐得专利技术,设备俄罗斯进口,技术垄断性强,增加了采购难度。

2.2.2 技术经济对比

接收站运行工况较多、BOG处理量波动性大,根据以往项目经验,不卸船-装船-最小外输-不装车工况下BOG产生量最大,BOG处理量一般不大于16t/h,因此在0.5~16t/h范围内对三种再液化工艺进行技术经济比选,得到三种工艺的技术经济曲线,对每种工艺的适用范围进行分析。

技术经济分析按照年操作365天计算,年运行消耗电价、循环水价格和市场冷剂、天然气价格计算标准如下:

①电价按照0.63元/kWh计算;

②循环水按照5元/m3计算;

③ 混合冷剂按照甲烷3元/kg、氮气1元/kg、乙烯15元/kg、丙烷9元/kg、异戊烷9元/kg计算;

④LNG销售价按3000元/t计算。

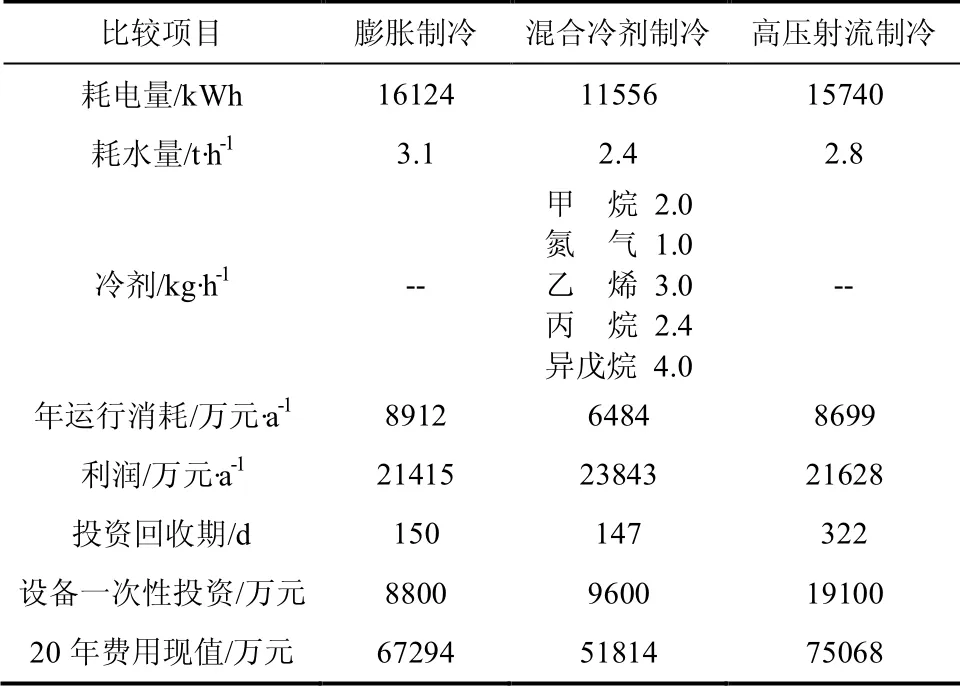

以16t/h处理规模为例,做三种再液化工艺的具体经济技术性分析。表3为16t/h处理规模下,模拟计算及设备询价后三种液化工艺的技术经济对比表。

表3 技术经济对比表

从表3可以看出,当BOG处理量为16t/h时,三种方案综合比较来看:①年运行消耗上,混合冷剂制冷消耗最低,高压射流制冷消耗较高,膨胀制冷消耗最高;②利润上,三种工艺的利润与年运行消耗直接相关,混合冷剂制冷利润最高,高压射流制冷利润次之,膨胀制冷利润最低;③投资回收期、设备一次性投资、20年费用现值上,混合冷剂最低,膨胀制冷次之,高压射流制冷最高。综合比较可以看出,混合冷剂制冷技术经济性最高。

按照上述16t/h处理量分析过程,可以得到三种工艺在不同处理量下的20年费用现值曲线,如图4所示。从图中可以看出,随BOG处理量的增加,三种工艺的费用现值不断增加,这是由于随处理量增加,运行能耗增加导致。当BOG处理量大于4t/h时,混合冷剂费用现值最低,且随处理量增加,混合冷剂工艺的优势更加明显。当BOG处理量小于4t/h时,三种工艺费用现值差距不断减小。这是由于随处理规模减小,年运行消耗减小,所以使三种工艺的费用现值差减小。

图4 三种工艺20年费用现值比较

为更清晰的表示三种工艺的费用现值差距,将高压射流和膨胀制冷分别对混合冷剂的费用现值做差,得到三种工艺20年费用现值差比较图,如图5所示。从图中可以看出,随BOG处理量增加,高压射流和膨胀制冷与冷剂制冷的费用差值不断增加。膨胀制冷与冷剂制冷的费用差值一直是大于零的,表明膨胀制冷经济性低于混合冷剂制冷,这是由膨胀制冷工艺高能耗特点决定的,导致运行消耗高。当处理量为4t/h时,两条曲线出现交叉,表明此时高压射流和膨胀制冷经济性是相同的,但仍然是混合冷剂经济性最好。

图5 三种工艺20年费用现值差比较

当处理量小于4t/h时,高压射流与混合冷剂差值小于膨胀制冷与混合冷剂差值,表明此时高压射流经济性高于膨胀制冷。当处理量小于2t/h时,高压射流与混合冷剂的差值为负,表明此时高压射流费用现值低于混合冷剂,经济性最高。这是由于针对2.1节典型BOG气体组分,氮气含量较高,富气中φ(N2)为8.162%,贫气中φ(N2)为19.326%,若选取高压射流工艺,一次液化率仅20%,单套装置最大处理量仅6×104Nm3/d,折合约1.8t/h。在设备投资上,随处理量变化,高压射流装置的投资会整倍增加或减少;混合冷剂和膨胀制冷的主要投资为冷箱及压缩机,随处理量变化,冷箱、压缩机数量或选型可随处理量发生变化导致投资改变,但当处理量减小到一定程度后,冷箱、压缩机台数至少为1台,投资不会发生明显减少。所以当处理量小于4t/h后,高压射流相对膨胀制冷具备经济优势,当处理量小于2t/h后,高压射流具备最佳经济优势。

综上所述,BOG处理量0~2t/h时,高压射流经济性最高,混合冷剂的经济性次之,膨胀制冷经济性最低;2~4t/h时,混合冷剂的经济性最高,高压射流经济性次之,膨胀制冷经济性最低;大于4t/h时,混合冷剂的经济性最高,膨胀制冷经济性次之,高压射流经济性最低。

3 结论

LNG接收站在无气态外输管网时,BOG可采用膨胀制冷、混合冷剂制冷、高压射流制冷再液化工艺回收,回收产品以液态形式分销。需要根据实际运行中BOG产量情况,合理选择再液化工艺。当处理量较小时,三种工艺的经济性差距不大,可以根据工艺特点,现场平面是否受限,操作复杂程度等选择合理的工艺;当处理量较大时,可考虑选择经济优势明显的混合冷剂工艺。