某型发动机低压压气机导叶角度偏关故障分析与排除

2018-09-18李小彪张秀云邱续茂

李小彪,张秀云,邱续茂,马 征

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

为保证航空发动机工作稳定,获得良好的性能,通常会对低压压气机进口导叶角度进行控制[1-2]。通过采用合适的控制系统调节导叶角度,可改变压气机工作状态、增大发动机喘振裕度、提高发动机推力。导叶角度控制系统存在不同类型信号之间的转换,同时还涉及到子系统之间的匹配问题,涉及面广且内容复杂[3-5]。在实际应用过程中经常出现导叶角度低于标准值即偏关的情况,对于发动机性能和飞行安全产生不利影响。目前针对该故障的公开文献相对较少[6-8]。

本文针对某型发动机低压压气机导叶角度偏关故障,基于低压压气机导叶调节通道控制原理,列举导致导叶角度偏关的因素,分析定位原因,最后经过排故和外场试车验证,排除了故障。

1 低压压气机导叶角度偏关故障现象

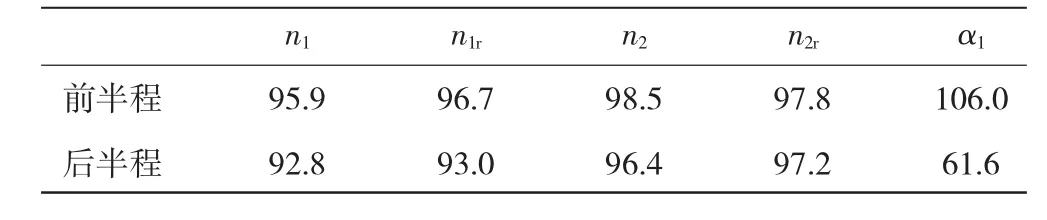

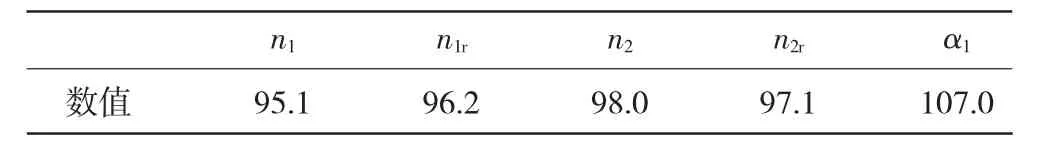

在某次飞行过程中,在相同油门杆状态下,飞行员感到发动机推力突然不足,观察座舱高压转子转速表,转速有所降低。飞行结束后,判读飞参发现,前半程发动机参数正常,后半程在相同油门杆状态下高低压转子物理转速、高低压转子换算转速、低压压气机导叶角度偏小,见表1。表中:n1、n2分别为低、高压转子物理转速;n1r、n2r分别为低、高压转子换算转速;α1为低压压气机导叶角度。

表1 故障数据

从表中数据可见,除低压压气机导叶角度偏关以外,n1、n2等发动机转速也有所降低,这是由于当低压压气机导叶角度控制系统发生故障时,发动机控制系统会由电子系统控制转为液压机械备份调节,导致发动机工作状态下降,发动机转速随之降低。

2 低压压气机导叶调节通道控制原理

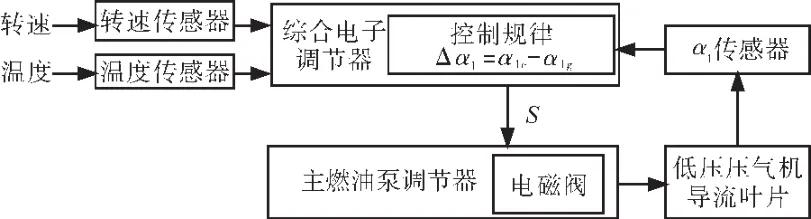

低压压气机导叶控制系统的功用[9-11]是:根据低压压气机转子的换算转速n1r调节低压压气机进口导叶角度α1,保证低压压气机的喘振裕度和效率。α1调节通道结构如图1所示。图中转速包括n1和n2,温度包括发动机进气温度T1和排气温度T6;S为平衡占空比信号;α1c、α1g分别低压压气机导叶角度的测定值和给定值。

图1 α1调节通道结构

电子控制部分原理[12-13]如图1所示。α1通道电子部分将低压转子转速传感器和发动机进气温度传感器的信号转换为n1r电压信号,并送到程序生成器。α1信号生成器将来自位移传感器的信号换成电压信号并送到程序生成器。低压转子换算转速n1r的值经由程序生成器形成所需要的α1调节值信号。α1给定信号与α1信号生成器的α1测定信号值进行比较,形成失调信号 Δα1=α1c-α1g,Δα1经过校正电路输入宽脉冲调制器。宽脉冲调制器将Δα1按给定的函数关系调制成S,再经功率放大器后,输给执行机构电磁活门,实现对α1的调节。最终将α1调到与n1r相符的角度上,这时 Δα1=0,S=50%。

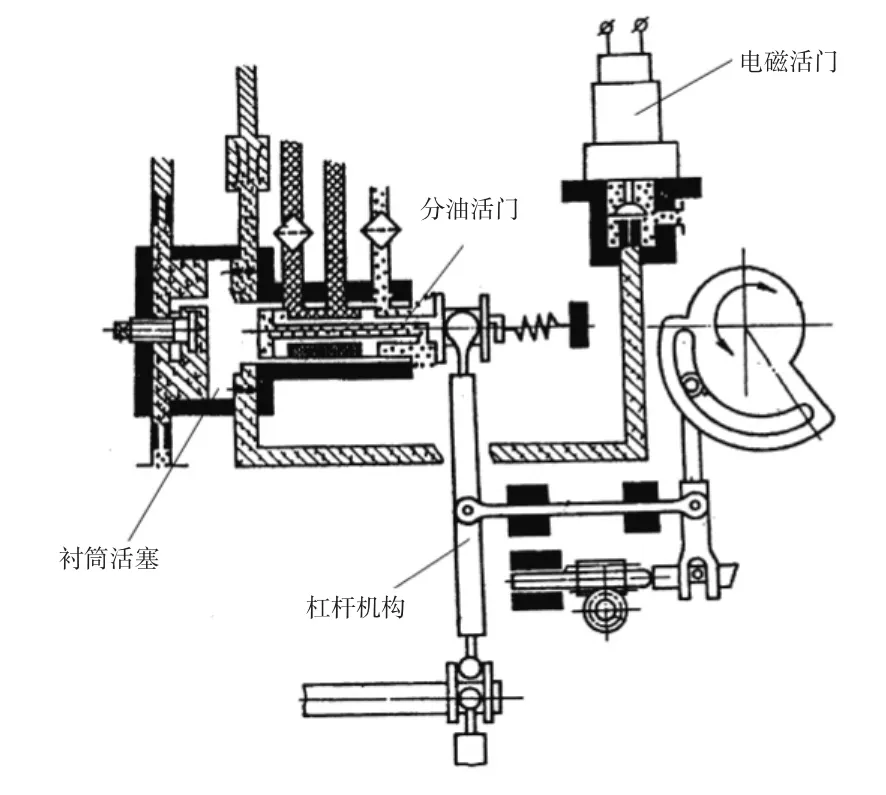

机械控制系统的基本工作原理如图2所示[14]。电子控制部分形成控制电磁活门运动的S,机械系统的电磁活门根据S=f(Δα1)控制油路的放油量,控制衬筒活塞右腔的油压,进而控制衬筒的位置(S减小,放油少,衬筒左移);在液压机械控制部分把测得的数据换算为发动机高压转子换算转速n2r,并按给定的函数关系α1=f(n2r),通过杠杆机构转换为分油活门的位置(n2r减小,分油活门向右移动;导叶角度减小,通过反馈装置使分油活门左移)。分油活门与衬筒的相对位置改变了作动筒活塞左、右腔的油压,从而控制进口导叶的角度[15-16]。

图2 α1机械控制系统工作原理

低压压气机进口导叶角度由电子系统控制,当电子系统发生故障时,转为液压机械备份调节。

3 低压压气机导叶角度偏关故障原因分析

航空发动机推力是因外界气流对发动机部件表面上的作用力而产生的。根据动量定理,通过计算发动机进口和出口气流动量的变化来确定发动机推力[16]

式中:W1c1为发动机控制体出口截面上气流的动量;W0c0为发动机远前方未收扰动截面气流的动量;p1为控制体出口截面上的气流压力;p0为发动机远前方未收扰动截面上的气流压力;A1发动机控制体出口截面面积。

低压压气机导叶角度控制规律为

在发动机不同工作状态下,α1与n1r相对应。当低压压气机导叶角度发生偏关故障时,α1不按照式(2)的规律控制,转为液压机械备份调节,发动机转速随之降低。α1、n1、n2值降低,导致发动机进气流量偏小,式(1)中W1c1、p1A1减小,最终导致发动机推力减小。

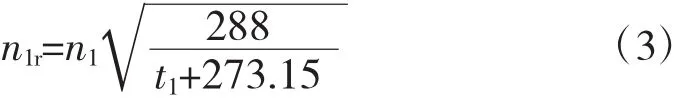

发动机低压转子换算转速与物理转速间的关系为

式中:t1为发动机进口温度。

结合式(2)、(3)可知,如果发动机进口温度传感器或α1角位移传感器发生故障均会导致低压压气机导叶角度偏关。

基于低压压气机导叶调节通道控制原理及图1可知,传输电路或综合电子调节器发生故障会影响Δα1=α1c-α1g失调信号的形成,从而导致低压压气机导叶角度异常。

综上所述,发动机进口温度传感器、α1角位移传感器、传输电路、综合电子调节器发生故障是导致低压压气机导叶偏关的原因,制定排故程序如图3所示。

图3 低压压气机导叶角度偏关故障排故流程

接地面检查仪对综合电子调节器自检,综合电子调节器报故,报指定故障代码,指示α1通道故障。经对综合电子调节器进一步分解测试,发现α1通道电路板的达林顿管开路,导致电磁阀无法正常工作,发出α1通道故障信号。

检测主燃油泵调节器电磁阀电阻为17.3 Ω,符合标准(10~20 Ω)。检查与综合电子调节器相连的进口总温传感器和α1角位移传感器电路,电路完好、无短路现象。

检查发动机进口温度传感器信号,插座的第1、2针的电阻为45 Ω,符合标准;插座的第3、7针的电阻为50 Ω,符合标准。证明发动机进口温度传感器没有故障。

检测α1传感器组件,各检验点的电阻符合要求。检查风扇可调叶片角度传感器信号,插座的第44、46针的电阻为 188.9 Ω,符合标准(100~210 Ω);第 45、46 针的电阻为 5.6 Ω,符合标准(3~7Ω);第 49、50针的电阻为 125.5 Ω,符合标准(80~150 Ω)。证明α1角位移传感器没有故障。

综上所述,分析原因为α1通道故障并自锁,发出α1通道故障信号,综合电子调节器退出对α1的控制,转由机械液压调节,导致低压压气机导叶角度偏关。

4 试车验证

基于以上分析,更换发生故障的综合电子调节器,地面开车验证。开车结束后,判读飞参,在相同油门杆状态下选取有代表性的数据,结果见表2。试验数据表明,在整个试车过程中高低压转子物理转速、高低压转子换算转速、低压压气机导叶角度等发动机参数与表1相比均有提升,推力正常,满足发动机使用要求。

表2 验证试验数据

5 结束语

低压压气机进口导叶角度α1对于保证压气机工作稳定性,并获得发动机的最优性能具有重要作用。为避免α1低于标准值即偏关、对发动机性能和飞行安全产生不利影响,本文基于剖析低压压气机导叶调节通道控制计划及工作原理,分析故障原因,确定综合电子调节器故障导致α1低于标准值。更换综合电子调节器后经外场试车验证,发动机工作参数正常,α1符合要求,发动机推力稳定。