基于神经网络PID控制的电液开口机构系统仿真

2018-09-17姚青岐马训鸣洪奔奔

姚青岐,马训鸣,洪奔奔,高 磊

(西安工程大学 机电工程学院,陕西 西安 710048)

0 引 言

随着“互联网+”、《中国制造2025》的提出和稳步推进,我国必须加强智能化纺织机械的研发,以提高国际竞争力,将智能化技术引入传统的纺织机械,能有效改善织机的工作效率,加快我国从制造大国向制造强国的转变,实现纺织工业发展规划(2016~2020年)制定的目标[1-2].

对纺织机械开口机构的有效控制是保障纺织产品能否高质量、高产量的关键.由于复杂的电液开口机构控制繁琐,参数间耦合性较强,尽管传统的PID控制操作简单,容易实现,在工程控制方面应用广泛,但很难对开口机构的参数变化进行自我调整,实现高精度、高性能的控制要求.

国内在PID控制方面做了一些研究.文献[3-4]提出了一种基于RBF神经网络的PID的温室温度控制方法,该方法在RBF神经网络PID控制过程中,由神经网络RBF在线辨识得到了梯度信息,然后由得到的梯度信息对PID中的3个参数进行在线调整,从而提高了温室温度系统的控制精度.文献[5-6]提出了一种全自动的PID控制的电液比例开口装置,该装置可以通过输入不同的程序来改变织物种类,解决了传统开口机构生产织物单一,不能适应多品种织造,运转不能达到高速平稳等问题,实现了织机的自动化、智能化,大大提高了开口机构的控制系统性能.文献[7-8]中提出了一种PID调节的基于伺服电动缸驱动的开口机构,通过实验获得PID的最佳参数.虽然这些智能控制方法取得了一 定的控制效果,但在实际的开口机构控制过程中,参数的时变性会使得传统的PID控制难以达到满意的状态.

为此,提出一种基于神经网络PID的控制算法.在神经网络PID控制过程中,由传感器监测并反馈液压系统的位移信息,然后将得到的位移信息经由神经网络进行参数的在线调整.Matlab的仿真实验结果表明,该算法提高了电液开口机构的控制精度,降低了超调量,使系统运行更加平稳.

1 电液开口机构

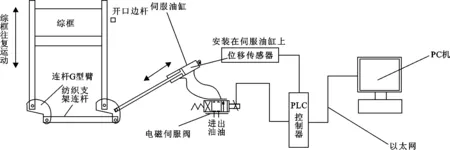

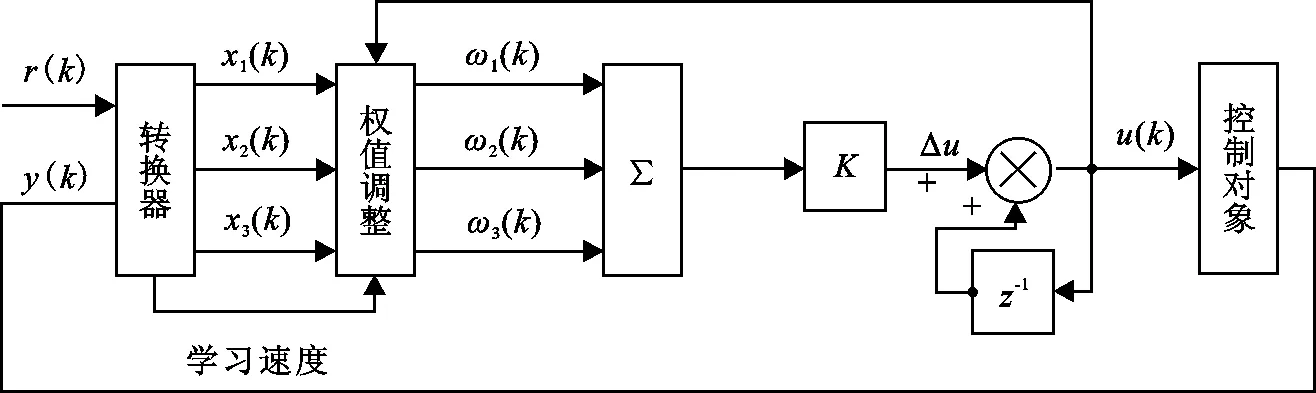

电液开口机构是将电液控制技术代替传统的曲柄四连杆和凸轮来控制综框运动,是由上位机、下位机、液压系统和支架4部分组成[9].电液开口机构的智能化、自动化极大地提高了织机的工作效率,适应了现代织造技术的发展.开口机构是以PLC为核心的控制系统和具有执行能力的液压系统,通过两者之间的相互配合来完成对综框上下运动的控制[10-12].电液开口机构的工作原理如图1所示.

图 1 电液开口机构工作原理图Fig.1 Working principle diagram of electrohydraulic opening mechanism

根据所需要的织物组织花色,把开口机构的综框运动参数输入到计算机内,计算机将综框的运动参数转化成综框的运动控制信号并传入PLC控制器中,PLC控制器把控制信号进行处理放大,来控制信号控制改变电磁伺服阀上的线圈电流,从而控制电磁伺服阀的阀芯在阀体中的位置,以及伺服阀流量的大小和方向.伺服阀流量的大小和方向可以驱动伺服油缸按织物组织规律进行运动,通过G型臂带动综框的上下有规律的运动.每个伺服油缸上安装有位移传感器,用于对综框的控制.

2 神经网络PID控制

PID控制器因其操作简便而成为工业控制中应用最为广泛的控制器,特别是在有着精确数学模型的场合[13].而电液开口机构的液压系统是一个复杂的被控对象,无法精确建立其精确的数学模型,限制了传统PID技术对其控制效果.针对电液开口机构液压系统的特点,将神经网络应用于传统的PID控制使其补充和完善,从而使改进后的控制器同时拥有传统PID控制使用简便和神经网络良好的参数调整能力等特点,增强了系统的自适应力.

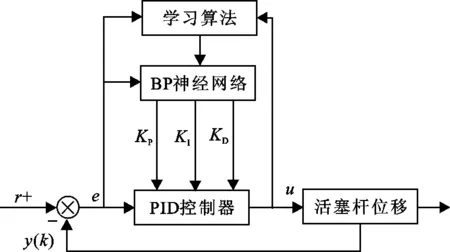

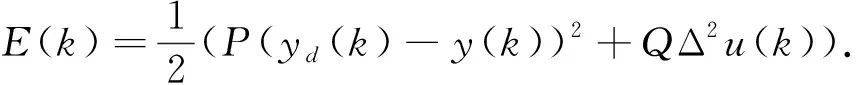

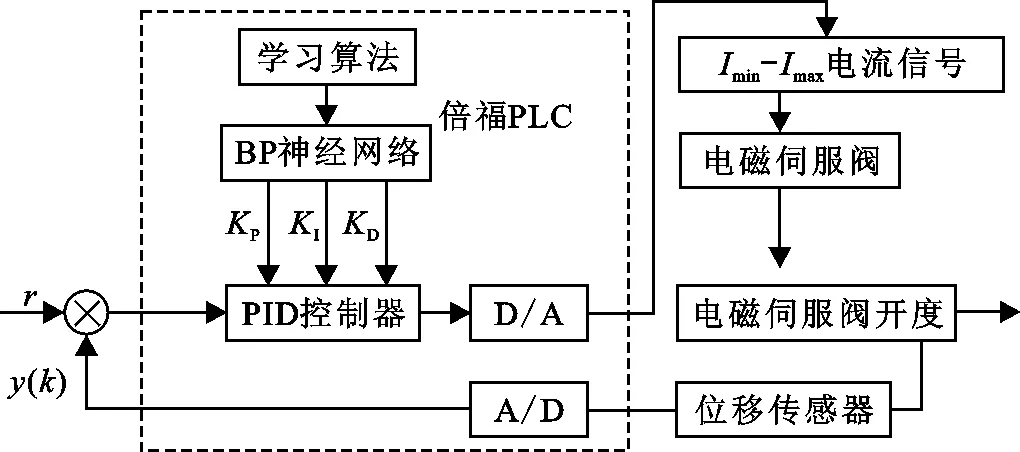

图 2 神经网络PID控制算法框架图Fig.2 Framework of neural network PID control algorithm

神经网络算法和传统PID算法的结合,使得控制系统可以实时监测和调整PID控制器的参数,并通过神经网络对系统性能的学习来选择该控制器最优参数.基于神经网络的PID控制算法框架如图2所示[14-15].

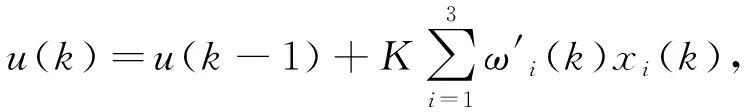

神经元PID控制器结构如图3所示.图3中,r(k)和y(k)分别为控制量的目标值和当前值,u(k)为输出作用率,z-1为神经元比例系数.

(1)

式中:u(k-1)为前一时刻的输出作用率,K为神经元的比例系数,xi(k)为神经元学习所需要的状态量,ωi(k)为对应状态量所需的加权系数.且x1(k)=e(k),x2(k)=e(k)-e(k-1),x3=e(k)-2e(k-1)+e(k-2),e(k)=r(k)-y(k).采用有监督的Hebb学习规则对加权系数进行调整,学习算法为

图 3 神经元自适应PID控制结构Fig.3 Neuron Adaptive PID Control Structure

(2)

式中:ηj为学习速率,而离散型PID控制器的模型为

(3)

结合式(1)和式(3)可知,Kω1(k),Kω2(k),Kω3(k)分别对应kI,kP,kD.Kωi对系统的最终输出有着重要影响.

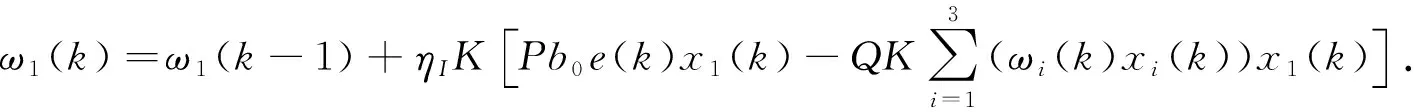

为了提高该算法的性能,文献[16]提出了采用二次型性能指标算法,用二次型性能指标对加权系数进行调整,使输出误差和控制增量加权平方和为最小来调整加权系数,从而实现对输出误差的控制.设性能指标为

(4)

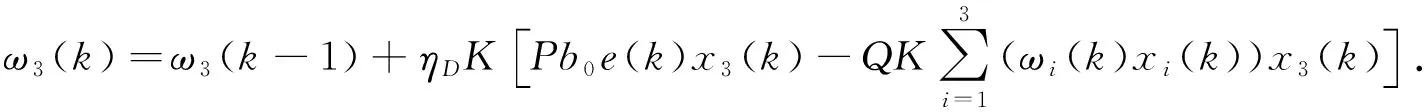

式中:P和Q分别为输出误差和控制增量的加权系数,yd(k)和y(k)为k时刻的参考输入和输出.控制算法及学习算法为

(5)

(6)

(7)

式中:x1(k)=e(k),x2(k)=e(k)-e(k-1),x3=e(k)-2e(k-1)+e(k-2);ηI,ηP,ηD分别为积分I、比例P、微分D的学习速率;b0为输出响应的第一个值.

3 电液开口机构控制方案

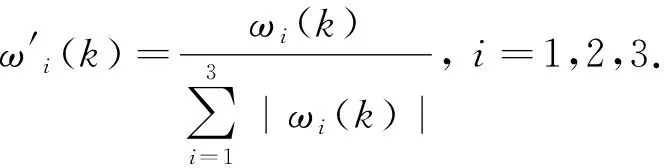

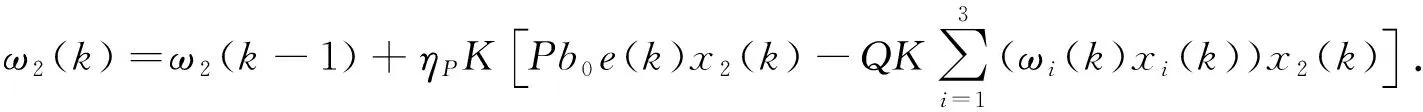

图 4 电液开口机构的神经网络PID网络控制方案Fig.4 Neural network PID network control scheme of electrohydraulic opening mechanism

因电液开口机构系统的综框位移和伺服油缸活塞杆位移呈线性关系,且活塞杆位移容易获取,本文以伺服油缸活塞杆位移为被控对象[17-19].实验时,在上位机上输入织物组织花色所需用的综框运动规律参数,也就是伺服油缸活塞杆的位移规律.同时,由下位机监测获取活塞杆的实际位移.将神经网络PID算法加入到控制系统中,神经网络PID控制器会根据上位机设定的综框运动规律与位移传感器反馈的伺服油缸中活塞连杆的运动位移来进行比较,得出差值.控制器再对系统的设定值,输出的实际值和得出的差值进行计算、分析和处理后,给电磁伺服阀中电磁铁上的线圈一个新的控制信号,在不断重复的周期内系统不断进行修正,实现参数自整定,使系统性能达到最优.控制信号是通过数字量和模拟量的相互转化来实现电磁伺服阀所允许的电流范围的电流信号和其流量的相互调节.系统通过控制信号实时调节电磁伺服阀的开度来实现对伺服油缸活塞杆运动的精确控制[20].电液开口机构的网络控制方案图如4所示.

4 仿真与分析

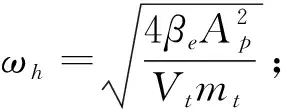

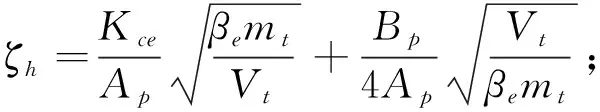

为了验证基于神经网络PID的开口机构的控制效果,由文献[20]中的模型为实验对象,其数学模型如式(8)所示.

(8)

采用Matlab对传统PID控制和神经网络PID控制进行仿真对比.所选取的传递函数为

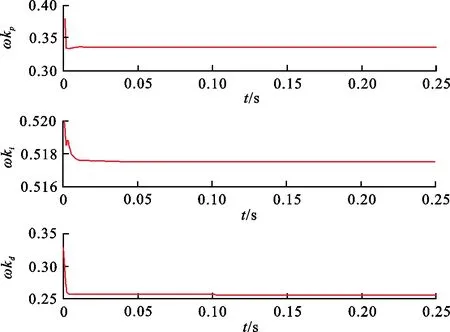

取u=0.184 2,K=0.02,P=2,Q=1,d=4,比例、积分、微分3部分加权系数学习速率分别取ηI=4,ηP=114,ηD=146,ω1(0)=0.38,ω2(0)=0.52,ω3(0)=0.33.仿真结果如图5~7所示.

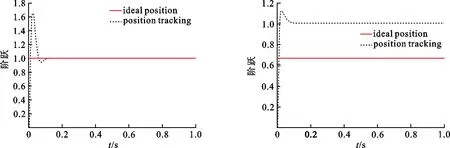

图 5 传统PID控制响应曲线 图 6 神经网络PID算法整定响应曲线Fig.5 Traditional PID control response curve Fig.6 Neural network PID algorithm tuning response curve

图 7 神经网络PID控制算法的权值变化曲线Fig.7 Weight curve of neural network PID control algorithm

从图5,6可以看出,神经网络PID控制器和传统PID控制器相比,系统振荡次数由2次降为1次,超调量为稳态值的70%降为16%,系统的动态、静态性能良好.由图7可知,3个参数经过很短时间便达到稳定,由此可以看出,神经网络PID控制算法具有较高的响应精度和较强的在线适应能力.

5 结束语

文中提出了一种基于神经网络PID控制的电

液开口机构控制方法,该方法针对开口机构智能化的要求,利用神经网络优秀的自学习能力对传统的PID控制进行改进.建立了神经网络模型,在神经网络PID控制过程中,由传感器检测并反馈液压系统的位移信息;其次,将得到的位移信息经过神经网络对PID的3个参数进行在线调整.仿真结果表明,此PID控制能够显著提高电液开口机构系统的动态响应速度,为织物的高效率、高质量提供了一个良好的平台.