某新型含煤废水处理系统在火电厂的应用分析

2018-09-17曹雪松徐享南杨宝森

曹雪松,徐享南,杨宝森

(华能国际电力股份有限公司大连电厂,辽宁 大连 116113)

1 含煤废水传统处理工艺及问题

1.1 含煤废水处理概述

我国发电量构成中,火电占70%以上,火力发电仍然是主力军。火力发电厂在日常生产中,输煤系统工作时会产生大量扬尘,同时在输煤系统各处产生煤粉堆积。为了消除自燃等安全隐患,保持输煤系统良好的工作环境,火电厂一般采用不同种类的除尘器定期对煤仓间、转运站、碎煤机室等部位进行清扫吹灰,对输煤栈桥等部位进行水冲洗,冲洗排水与煤场及翻车机区域雨水冲刷、煤场降尘水汇集形成含煤废水,日常废水量约为30 m3/h,雨季可达到50 m3/h。由于含煤废水是水冲洗煤粉堆积地形成的,所以,其杂质主要包括不溶于水的小铁器、小石块、煤粉颗粒及一些浮游物等组成的固态杂质,以及有机高分子、菌、藻类以及 Mg(OH)2(特别是胶体形态)等组成的其他状态杂质。

随着我国水资源日趋紧缺和环境保护要求的提高,对电厂环境指标的要求也越来越严格。这就要求必须通过技术创新,寻求新方法、探索新技术,提高含煤废水的重复利用率,最终实现电厂末端废水经处理全部回收利用。因此,结合现代化技术手段,采取多种处理方法,实现水煤分离、水质净化、水源重复利用、节能减排,提高企业经济效益是火电厂燃料系统技术创新的重要工作。

1.2 传统处理工艺

我国传统的含煤废水处理工艺[1-4]不仅技术落后,而且潜在风险极大,极大地加快了附属设备的磨损速度,即使有机械化设备也仅仅局限于半自动化,处理手段和处理效率远不能达到现阶段的生产需求,这些都严重制约着火电厂燃料系统的发展。国内现阶段也对该问题进行了不同程度的研究[5-7],但都存在原料所需量过大,处理后水质所含化学成分太多,达不到回收利用标准的问题。

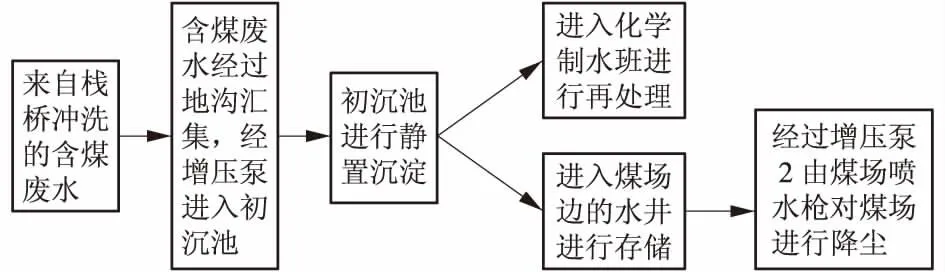

根据调查,在国内大多数火电厂的最初设计中,输煤系统的粉尘处理都是采用负压吸尘器进行除尘,但由于人员安排、除尘设备效率低等问题,现阶段大多数火电厂均采用水冲洗的办法来对栈桥进行除尘。对于含煤废水处理的初设计是采用地沟、增压泵等将栈桥各处的含煤废水进行汇总,经初步沉淀后分两步进行利用或处理,一部分经过第2步静置后,用于煤场降尘用的煤场喷水,另一部分进入化学制水班进行再处理后回收或排放。其处理流程如图1所示。

图1 传统含煤废水处理流程

1.3 实际运行中发现的问题

(1)含煤废水中的粉尘颗粒物较轻,密度又与水相近,不易依靠重力沉淀。该工艺只能除去密度较大的杂质,对废水中的浮游颗粒及色素很难进行处理。该工艺处理后,含煤废水色素未有明显变化,絮状物及其他悬浮物质量浓度仍在2 000~2 400 mg/L。无论二次利用还是再处理后排放都不能达到相应标准。

(2)经过初沉池后进入化学制水班的部分。由于近年来煤质较差,栈桥冲洗频繁,含煤废水的生产量越来越大,同时含煤废水的悬浮物浓度越来越高,增加了化学班的运行成本和处理工艺,化学班已无力支撑如此多的废水处理,现已关闭废水通道,要求将含煤废水直接排至煤场。

(3)进入煤场边水井中的部分。由于含煤废水的悬浮物浓度越来越高且不易进行物理沉淀,所以水质极差,现废水中的高浓度悬浮物已使增压泵、喷射水枪有不同程度地结垢堵塞,同时一些小沙粒、小石子的存在致使增压泵磨损严重,严重影响了煤场喷水系统的正常运行,带来了贮煤场自燃的隐患。

2 新投入的含煤废水处理系统

2.1 含煤废水处理系统的原理

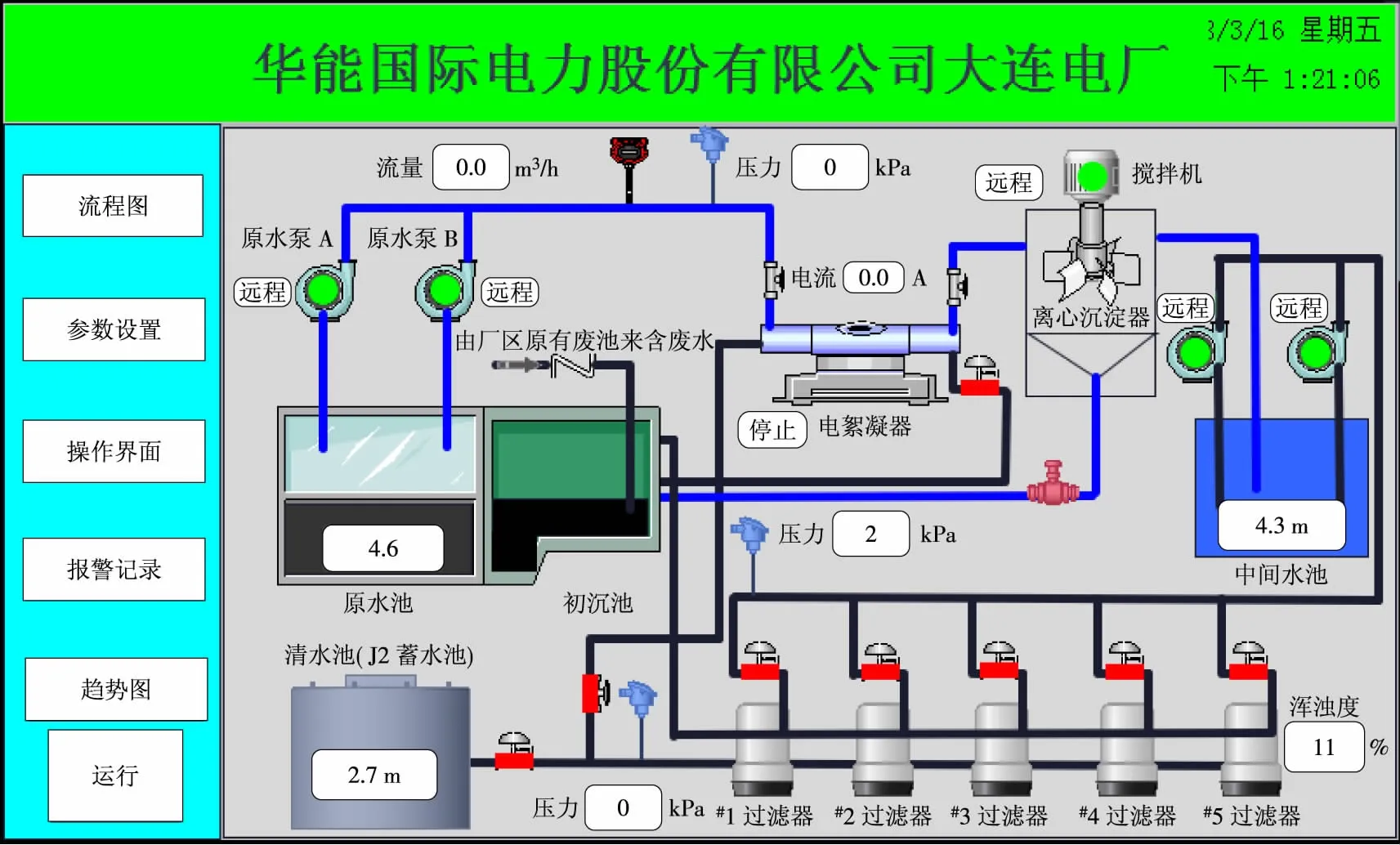

新投入的含煤废水处理系统由煤水沉淀池、煤水提升泵、电子絮凝器、离心澄清反应器、中间水池、中间水泵、多介质过滤器等组成。该系统由可编程逻辑控制器(PLC)控制,从废水进入系统到可回收利用清水的整个过程连续自动运行(如图2所示)。

图2 含煤废水处理系统流程

2.2 工艺流程说明

含煤废水经过第1步沉淀后进入煤水初沉池,在煤水初沉池中静置进行第2步沉淀,沉淀后可清除大部分大颗粒杂质,之后再经过2台煤水提升泵(一用一备)加压进入电子絮凝器。

电子絮凝反应原理:以特殊电极板通特低压直流电后产生电场,细小带电颗粒、胶体、大分子的蛋白质、病毒粒子、细胞等在电场的作用下定向运动,碰撞、压缩双电子层脱稳,导致双电层压缩脱稳、絮凝,形成的絮体可以吸附细小的胶体等物质形成大颗粒加速沉淀。

经过电子絮凝器后进入离心沉淀器进行固液分离,离心沉淀器采用水力学中的离心原理,水流沿切线方向进入反应器,做螺旋运动。在聚苯乙烯泡沫(EPS)颗粒拦截和离心力的共同作用下,经电子絮凝器及离心沉淀器处理后的无极性颗粒被附着在分离器壁上,分离出的颗粒在重力作用下最后聚积在下方的容器里,通过PLC控制电动阀定时将淤泥排出。经离心分离后的水从反应器的上端溢流到中间水池。定时启动搅拌机,清除吸附在EPS颗粒上的淤泥,使之沉淀。经过电子絮凝器和离心沉淀器可清除细小带电颗粒、胶体、大分子的蛋白质等物质。

中间池经过中间水泵加压后进入过滤器组。为了进一步保障出水水质,在“电子絮凝器+离心沉淀器”后面设置过滤器,通过滤料截留悬浮物,以达到净水的目的。当截留到饱和程度后,通过压差或时间控制反洗来净化滤料,保证其截留能力。经过过滤器组后,可清除98%以上的悬浮物。经过过滤器组的含煤废水已经达到重复利用标准,直接进入蓄水池(清水池),达到再利用标准的清水用清水泵送至煤场喷水或输煤栈桥冲洗水系统往复利用。

整个系统开启自动运行之后,排污阀先自动打开排污,延时2 min关闭,原水泵中间水泵高液位启动,低液位停止;原水泵自动启动10 s后电子絮凝器正向开启运行,10 min后变反相运行,电子絮凝器正负极互换运行;电动阀依据系统运行时间自动排污;过滤器、电子絮凝器依据时间、压差、浊度自动反冲洗。反洗顺序:先反洗#1过滤器90 s,延时2 s再反洗#2过滤器。依次反洗完5个过滤器,再冲洗电子絮凝器,电子絮凝器冲洗时会自动停止原水泵运行,反洗完成后,原水泵再依据原水池高液位启动运行(以上所有运行时间、参数均可调)。整个系统的监控流程图如图3所示。

2.3 本套处理系统的技术优势

2.3.1 减少了助凝剂的消耗

经过调查,在旧版的含煤废水处理装置中,要利用助凝剂与絮凝剂进行絮凝,不同的煤质要求有不同的絮凝剂与水的比例,人为配置工作繁杂,同时絮凝剂与煤水处理效果关联甚密,要提高处理效率,所需药品数量较大,但电子絮凝方法(电子絮凝器如图4所示)采用单一操作即可沉淀去除大量污染物,此技术具有显著的环境和经济优势,初期投入及运行成本都大大低于化学絮凝法。绝大多数化学絮凝法固有的缺陷是:这是一个添加附加化学药剂来改变废水中溶解态和悬浮状污染物的物理状况,从而促进对这些物质的分离和去除的过程,添加化学剂不仅增加费用,同时也增加了处理后水中溶解状物质的含量,而且将产生极大量的淤泥状沉淀物(电子絮凝法所生成的沉淀物仅为化学法的0.5%)。因此,用户需要对这些沉淀物进行进一步处理,也增加了此方法的成本。

图3 含煤废水处理系统流程(截屏)

图4 电子絮凝器

相对于化学絮凝法和普通沉淀法,电子絮凝器可以实现更多的功能,其产物相对较少。污水在经过电子絮凝系统时会发生独特的电子化学过程,包括:电荷凝聚作用——极板通电后会产生电荷,电荷吸引周围的小颗粒,打破物质原先的稳定状态,并通过改变颗粒的极性使小颗粒互相黏合形成新的大颗粒从而易于沉淀;破乳化作用——电流将H2O分解为氢氧离子,这些氢氧离子与溶解状态乳化油、油泥、染料等分子中的氢氧离子结合形成水分子,同时将油、油泥、染料等置换出来形成非溶解状态物质,并沉淀;形成卤素络合物——极板在通电后同时会产生金属离子,这些金属离子与污水中的氯化碳氢化合物中的氯离子结合形成易于沉淀的络合物,去除的污染物包括杀虫剂、除草剂、化多氯化联二苯(PCB)等;漂白——极板周围产生的氧离子还具有漂白作用,游离氧离子与有机色素发生反应,从而起到漂白作用;电子泛流——水中存在的大量电子流消除了水合物的极性,使胶体物质游离并沉淀,同时电荷量的提高会形成渗透压而杀死细菌、胞囊病毒等。

2.3.2 过滤器组的利用极大提高了过滤效果

经过调查,以前的含煤废水处理系统只采用1个过滤器进行过滤,过滤效率低、效果差,而且未考虑1个过滤器发生故障时的情况。该电厂采用5个过滤器为1组的过滤器组(如图5所示),不仅提高了过滤效率,改善了过滤效果,同时为过滤器的反洗提供了便利:当过滤器反洗时,用4个过滤器反洗另一个,依次进行。最主要的是,5个过滤器都可以单个运行,大大提高了安全系数,充分考虑了各种意外情况。

图5 多介质过滤器组

3 运行中出现的问题及解决办法

虽然这套新设备涵盖了很多新科技,也与旧设备充分连接,但实际运行中依然出现了一些问题。

3.1 电子絮凝器过滤效果不佳,处理后水质浊度高,达不到要求

在运行初期,经过1天的调试,发现出水浊度太大,排入净水池的水质达不到要求,主要是清水池中含有大量颗粒粒径在0~200 nm的胶体物质没有絮凝被过滤,造成水质浑浊,悬浮物(SS)质量浓度≥1 800 mg/L。经过认真排查,发现电子絮凝器絮凝不充分,导致处理后的水质有胶状物、絮状物存在,达不到重复利用的水质要求。查阅相关资料[8-9]发现:电子絮凝过程中极板溶出、絮凝和气浮作用的动力来源于电流,通常电流密度大、电子絮凝效率就高。但有试验[10]指出:采用电子絮凝法处理废水中的总磷(TP),原水TP为2.5~3.5 mg/L,电流密度分别为10,20 A/m2时,出水TP分别为0.98,1.76 mg/L;而当电流密度提高到40 A/m2时,出水TP则大幅降低到0.06 mg/L,电流密度提高到100 A/m2时,出水TP 不能检出。然而,电流密度过大易引起电极过度极化,加速电极钝化和增加槽压,引起更多的副反应:阳极产生过多的金属阳离子,影响絮凝剂的生成;阴极析氢过多,干扰和削弱絮凝作用。所以,该电厂采用以5 A为梯度调整电流检测出水浊度的办法,最终发现当电流调至65 A时,处理效果最佳(见表1)。于是将电子絮凝器的电流设定在65 A,该问题得到解决。

表1 电子絮凝器对含煤废水处理结果的影响试验

3.2 废水管道存在流进清水池的情况

在新设备建好后,电厂的含煤废水处理效率明显提高,但由于新设备直接连接在旧管道上,旧废水管道从污水池直接导向清水池中,而阀门老化导致密闭情况不是特别好,会存在污水通过缝隙直接导入清水池中的情况,致使清水池中水质恶化,达不到重复使用要求。该电厂经过技术分析、资金比对后,决定对现有排污管道进行改造,将原本从污水池流向清水池的管道进行截断,既解决了污水进入清水池的问题,又为厂里节约了一段管道,可以进行废物再利用。改造后,清水池水质情况良好,污水进入清水池的问题得到彻底解决,大大节省了人力和水资源。

经过一系列设备改造,含煤废水处理系统现已基本稳定运行,对输煤系统粉尘治理和煤水系统节能减排起到了关键作用。经过一段时间的观察和采样分析,该套系统处理效果良好,处理后水质参数见表2。

表2 含煤废水处理系统处理结果检测

对检测结果进行分析发现:

(1)电子絮凝器未调节之前,废水处理效果不佳,杂质主要为胶状物、絮状物,SS含量较高。经过1周的紧急排查,发现为电子絮凝器的电流设置问题,经过试验将电流调至合适档位后,SS含量明显下降。

(2)由于检测时间不同,含煤废水处理系统反洗时间不同,SS含量和浊度仍会出现小偏差,但整体上仍保持SS含量在30 mg以下,证明该套设备处理能力良好,水质恢复充分,完全满足输煤栈桥现场冲地水和煤场降尘用水标准要求,每年可节约原水20万t,达到了节能减排和提高经济效益的目的。

(3)虽然该套设备处理效果良好,但SS含量仍在20~30 mg之间,未达到国家一级标准,该套设备仍有很多需要改进的方面,在后续的实际运行过程中,仍需不断思考,积极改进。

4 含煤废水处理系统优化建议

4.1 控制系统中增加报警程序

在实际运行工作中发现,整套系统虽然可以实现自动化运行,但缺少报警程序,在刚开始的调试工作中,因为中间水泵的故障险些造成清水泵损伤。作者建议在控制系统中增加报警程序(可设置声音报警和弹窗提示),同时增加发生故障时自动停止运行功能。因为在输煤程控室不能一直关注含煤废水处理系统,增加该功能后可大大降低值班员的工作强度,同时大幅提高安全系数。

4.2 改造旧的煤水提升泵,并集成在含煤废水处理控制系统中

因为该套含煤废水装置是在利用并改造旧设备的基础上实现的,所以有一些旧设备未集成在控制系统中,例如目前含煤废水是先汇集在废水池中,由运行人员判断废水池的水位,并手动打开煤水提升泵,经初步沉淀的废水送至初沉池。作者建议将此处的煤水提升泵自动程序恢复,并集成在控制系统中,既方便运行人员操作,节省了人力物力,同时提高了工作效率。

4.3 调整中间水泵与原水泵的出力

对该套含煤废水处理系统在不同工况下的处理情况调查后发现,系统内的原水泵与中间水泵出力能力不同,中间池储水能力较弱,中间泵出力却较大,原水池储水较多,原水泵出力却较小。虽然现在不影响设备运行,但为了提高废水处理效率,作者建议调整2台泵的出力,使原水泵出力大于中间水泵出力,同时将原水泵启动条件调整至中间池水位1.6 m,中间泵启动条件调至清水池水位3.5 m及中间池水位4.0 m,中间泵停止条件调至清水池水位3.5 m及中间池水位1.8 m。调整后当清水池水位低于3.5 m时,中间泵启动,当中间泵从4.0 m降至1.8 m时,原水泵启动。因为原水泵出力大于中间水泵,所以在2台泵同时工作时,中间池水位处于上升状态,当升至4.0 m时,原水泵停止。这样可以一直保证清水池处于补水状态,不至于发生喷水时停喷补水的情况。

5 结论

(1)该套含煤废水处理系统用于火力发电站含煤废水处理效果良好,处理能力可达50 m3/h,水源回收利用效率高,设备运行安全、稳定,操作简便,无药品等消耗性原料,滤料使用寿命长,运行成本低,利于电厂提质增效、节能减排,减少了煤场喷水泵的维修费用,同时减少了助凝剂的消耗,具有显著的经济效益,与传统或旧的处理工艺相比有明显的技术优势。

(2)该套系统虽然提高了经济效益,但实际运行工作中仍略有不足,在初步的调试过程中,该电厂已自行研究解决了一些简单问题,提高了工作效率,改善了处理效果。

(3)该套设备在投入初期已实现了基本目标,但出于提高处理效果和加强安全性方面考虑,本文提出的优化方案可提高实际运行中的安全系数,增强持续工作的能力,进一步改善处理效果,实现全自动化无人值守的目标。