高炉煤气余热发电技术方案比选

2018-09-17赵启成岳岱巍李鹏

赵启成,岳岱巍,李鹏

(1.中国电力建设工程咨询中南有限公司,武汉 430040; 2.中国机械设备工程股份有限公司,北京 100055)

1 高炉煤气发电技术现状

钢铁冶炼过程中产生高炉煤气、转炉煤气和焦炉煤气,其中高炉煤气所占比重最大,高炉煤气主要成分是CO,CO2,H2,N2等,是重要的二次能源。高炉煤气的有效利用,可降低企业能耗和发电成本,为企业提供额外效益,进一步优化钢铁企业资源配置,增加企业市场竞争力[1]。目前钢铁企业高炉煤气发电利用主要有3种方式:燃气/蒸汽联合循环发电技术;内燃机发电技术;煤气燃烧锅炉配蒸汽轮机发电机技术。

1.1 燃气/蒸汽联合循环发电技术

燃气蒸汽联合循环发电是由煤气供给系统、余热锅炉、燃气轮机、蒸汽轮机、发电机及辅助系统组成。工艺流程为高炉煤气经除尘加压后与加压的空气混合进入燃烧室燃烧,所产生的高温高压燃气进入燃气透平机组膨胀做功,其主机体积小、容量规模大、单机一般不低于1 MW,设备运行平稳,热效率高,燃机燃料进口压力要求高,需配置增压系统,转速高、噪音大,厂用电率高,投资多,大修周期短,备件昂贵,故障现场处理难度大。燃气蒸汽联合循环电站燃气系统所需设置的前处理装置,在运行中操作工艺复杂,为高炉煤气达到燃机进口参数需设置增压机,从而导致厂用电负荷较高。由于高炉煤气杂质较多,像萘等重金属很难清理,停机清洗频繁,一般3~4个月就要停机清洗1次。日本三菱重工研发几款针对低热值高炉煤气的燃气轮机组,在实际运行中也存在煤气压力波动较大,导致停机、厂用电负荷高、压缩机清洗频繁情况,在冬季湿度大、燃料情况较差时,每3天都要做1次停机清理,且由于煤气腐蚀介质对管道腐蚀,导致燃机喷嘴堵塞情况时常发生[2]。

目前以高炉煤气为燃料燃机对燃料最低热值及装机规模均有要求,美国通用电气公司(GE)与南京汽轮机厂合作开发制造的PG6561B-L型低热值气体燃料的燃气轮机目前设计燃用混合煤气的低位发热值要求≥5 050 kJ/m3;德国西门子燃机目前无低于100 MW级的高炉煤气燃机,且要求热值不低于4 192 kJ/m3;日本川崎生产的G1 IN2-L型燃气轮机容量大,配置的发电机组为150 MW,需要大量的高炉煤气,目前最低容量为100 MW级;日本三菱重工M251S可用于高炉煤气余热发电,其煤气量要求不低于10万m3/h[3]。

1.2 内燃机发电技术

以重油、轻原油、天然气为燃料的内燃机目前技术均已成熟,已投产电厂运行平稳,目前内燃机较大型厂家,如德国曼恩、芬兰瓦锡兰、韩国现代、GE颜巴赫等尚未有较为成熟的投产高炉煤气电站。由于高炉煤气热值低、杂质多等原因,已试运行投产电站也均在运维中故障率较高或未能达到最佳出力负荷,易出现爆燃、熄火和转速波动等问题。目前市场上可选内燃机型号较少,且单机出力小,以颜巴赫燃机为例,目前适用高炉煤气燃机最大出力为2 MW左右,很难用于大规模发电。高炉煤气内燃机与以轻原油为燃料的内燃机在结构上类似,工艺系统包括煤气预处理系统,常规配置静电除尘器、煤气加压机、蒸发冷却脱湿装置等,高炉燃气经过除尘、稳压处理后接入燃机燃料进口。内燃机本体包括启动系统、点火系统、燃烧系统、高温冷却水、低温冷却水系统、润滑油系统、控制系统等,配置余热锅炉时一般包括烟气系统、除盐水供给系统、给水除氧系统、蒸汽系统等。汽轮机系统包括汽轮机本体、润滑油系统、凝结水系统、抽真空系统等。

与常规的热电机组或燃机联合循环机组相比,内燃机发电效率高,CO2排放低,单位千瓦耗水量低,经济性好,结构紧凑,可单台运行也可并网运行,可根据煤气量灵活启动、关停及调节单台机组负荷,对规模较小钢厂煤气余热利用可起到很好调峰效果。建设周期短,对燃气不需增压,压力大于1 960 Pa即可,单机功率小,在大规模电站中很难应用。单位千瓦投资约1.3万元,相比传统热电和燃机联合循环电站要高出不少,且由于高炉煤气对燃料洁净度有较高要求,预处理设置导致对厂用电量耗费增加。

1.3 煤气燃烧锅炉配蒸汽轮机发电机技术

煤气锅炉发电是由燃气锅炉、蒸汽轮机、发电机及辅助系统组成,是近几年钢厂余热利用采用较多的方案。基本流程为以高炉煤气为原料,采用燃气锅炉,通过高炉煤气在锅炉中燃烧产生的蒸汽来推动蒸汽轮机做功发电。由于煤气热值较低,燃烧不稳定,常采用双旋流高炉煤气燃烧器,通过加强高炉煤气与助燃风的混合,炉膛采用束腰结构,燃烧区敷设未燃带等方式,提高炉膛热强度[4]。通过一系列技术措施,保证高炉煤气燃烧的稳定性。

煤气燃烧锅炉配蒸汽轮机发电机技术成熟,稳定性好,可利用各种热值、压力的燃气,单位千瓦造价低,机组功率覆盖范围广,但相比燃机联合循环系统复杂,集成度低,电站面积大,运维人员相应增多。煤气燃烧锅炉配蒸汽轮机发电机方案尽管全厂效率相比燃气/蒸汽联合循环发电技术稍低,但其技术成熟、燃料适用范围广、国产化率高、运行平稳,近几年投产的较大型煤气机组通过提高机组参数,如采用超高压或亚临界参数,已使全厂效率有相应提高,运行情况良好,维护成本低[5-6]。

2 机组配型分析及配置方案

2.1 机组配型分析

国内某钢厂高炉煤气量为129 000 m3/h,高炉煤气的热值3 340~3 673 kJ/m3,取燃料热值为3 547 kJ/m3,燃料温度为40 ℃,压力为0.027 MPa。该燃料工况下3种装机方案配置如下。

2.1.1 燃机联合循环装机方案

根据燃料情况,选用三菱重工M251S型燃机,燃机压缩空气耗量约245 600 m3/h,燃机烟气温度为570 ℃,烟气量为479.5 t/h,功率为27.7 MW。余热锅炉型号为双压、卧式、室外布置,中压蒸汽参数为62.3 t/h/3.6 MPa/453 ℃,低压蒸汽参数为10.04 t/h/0.6 MPa/155 ℃。汽轮机选用型号为中温中压补汽凝汽式BN17-3.43/0.4型, 中压蒸汽参数为62.3 t/h/3.43 MPa/450 ℃,低压蒸汽参数为10.04 t/h、0.4 MPa、151 ℃,汽机发电功率27.7 MW。系统配置100%高低压蒸汽旁路、2×100%电动给水泵、 2×100%凝结水泵,设置煤气前处理系统、闭式冷却水系统、抽真空系统等。

2.1.2 内燃机发电装机方案

选用颜巴赫内燃机JMS620 GS-S.L型燃气内燃机,形式为四冲程、火花塞点火、水冷、增压、空气中冷、增压前混合,汽缸数为20个,V型排列,单台内燃机额定功率1.97 MW,余热锅炉配置5台7 t/h,过热蒸汽温度360 ℃,压力2.2 MPa,设置1台蒸汽轮机。根据燃料量初步核算,全厂需设置22台内燃机,每台内燃机需设置单独前处理模块、冷却水系统、烟气系统及控制系统,且总占地面积较大,考虑到电站系统设计的实用经济及可操作性,内燃机方案不作为备选方案。

2.1.3 煤气燃烧锅炉配蒸汽轮机发电机方案

配置1套42 MW级汽轮机发电机组,其中锅炉型式为高温高压参数汽包炉、自然循环、单炉膛,过热蒸汽量156 t/h,过热器出口蒸汽压力9.81 MPa,过热蒸汽温度540 ℃,锅炉最低稳燃负荷为30%锅炉最大连续蒸发量(BMCR),给水温度为215 ℃,锅炉排烟温度≤120 ℃,最低燃料热值下锅炉效率87.7%。汽轮机选用型式为高温高压凝汽式,功率为42 MW,主汽门前蒸汽压力9.34 MPa,主汽门前蒸汽温度535 ℃,主蒸汽流量151 t/h,热耗9 350 kJ/(kW·h),额定转速3 000 r/min。

系统配置30% BMCR二级串联蒸汽旁路、2×100%电动给水泵、 2×100%凝结水泵,锅炉系统设置供气系统、炉内燃烧系统、烟风系统。热力系统设置主蒸汽及旁路系统、抽汽系统、给水系统、凝结水系统、抽真空系统等。

2.2 全厂经济指标对比分析

根据上文所述,全厂经济计算指标中对燃机/蒸汽联合循环发电技术和煤气燃烧锅炉配蒸汽轮机发电技术2种方案做对比分析,内燃机装机方案不再做经济分析。2种方案年发电小时均按7 000 h,售电价按0.5元/(kW·h),按2年备品备件考虑。本方案主要计算经济指标值见表1、表2。

表1 燃机/蒸汽联合循环技术经济指标汇总

续表

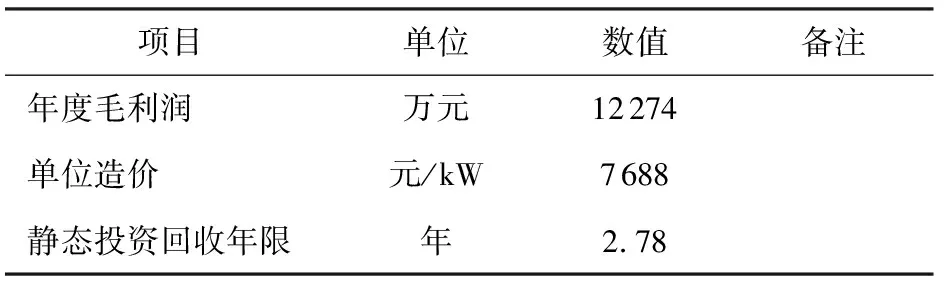

表2 煤气燃烧锅炉配蒸汽轮机发电技术经济指标汇总表

通过以上数据可知,燃机联合循环全厂效率相比煤气锅炉电站提高5.7%,但总投资增加47.4%,单位造价提高,尽管发电量增加,年利润额提高,但由于投资大,投资回收年限延长,燃机联合循环电站中燃机核心设备及检修备件均依赖进口,造成投资高、设备折旧、检修费用高,毛利润增加,净利润却减少。煤气锅炉电站设备国产化高,总投资造价低,效率相比燃机联合循环并未有较大降低,技术成熟,运行的风险低,是较好的短平快投资项目。

3 结论

(1)针对某钢厂高炉煤气现状,对燃气/蒸汽联合循环发电技术、内燃机发电技术、煤气燃烧锅炉配蒸汽轮机发电机技术优缺点进行定性对比分析。

(2)对燃气/蒸汽联合循环发电技术和煤气燃烧锅炉配蒸汽轮机发电技术两种方案做了定量对比分析,煤气燃烧锅炉配蒸汽轮机发电机技术运行稳定,总投资少,回收期短,推荐采用煤气燃烧锅炉配蒸汽轮机发电。

(3)通过实际案例分析,提供相应解决方案,为同等规模小型钢厂提供一定借鉴参考。