烟气连续排放监测系统优化改造

2018-09-17闫欢欢

闫欢欢

(大唐环境产业集团股份有限公司许昌项目部,河南 许昌 461670)

0 引言

目前,燃煤电厂超低排放改造基本已经完成,改造后均能达到超低排放标准要求。由于超低排放改造后各污染物质量浓度均已降低,故对烟气连续排放监测系统(CEMS)仪表的精确度测量要求更加严格。按照HJ/T 75—2017《固定污染源烟气排放连续监测技术规范》的要求, CEMS的监测位置应避开烟道弯头和断面急剧变化的部位,当安装位置不能满足要求时,应尽可能选择气流稳定的断面[1],但大部分电厂的CEMS在实际安装过程中受条件限制,很难满足要求。监测断面流场不稳定的情况下,惯性运动导致烟气流速分布不均匀,很难选取有代表性的取样区域, 导致CEMS测量的数据不具备代表性[2]。某厂#4机组脱硫系统净烟道流场不均匀,CEMS测点位置不具有代表性,导致出口SO2质量浓度测量值偏高,造成#4机组脱硫电耗比同等#3机组高0.2~0.3百分点。对#4机组脱硫净烟气中SO2的质量浓度进行测量,与CEMS数据进行比对,找出问题的原因并进行优化改造,降低脱硫电耗,达到节能降耗的目的。

1 电厂案例

1.1 基本情况

某电厂#3,#4机组装机容量为2×660 MW,2016年全部完成超低排放改造,改造内容为提升吸收塔高度,增加至5台浆液循环泵运行,罗茨氧化风机更换为高速离心式氧化风机。改造后,在燃用设计煤种、锅炉最大连续蒸发量(BMCR)工况、处理100%烟气量2 153 900 m3/h(标态,干基,6%O2)、脱硫装置入口SO2质量浓度为设计值2 958 mg/m3(标态,干基,6%O2)的条件下,均能达到超低排放要求。

1.2 #4脱硫电耗高原因分析

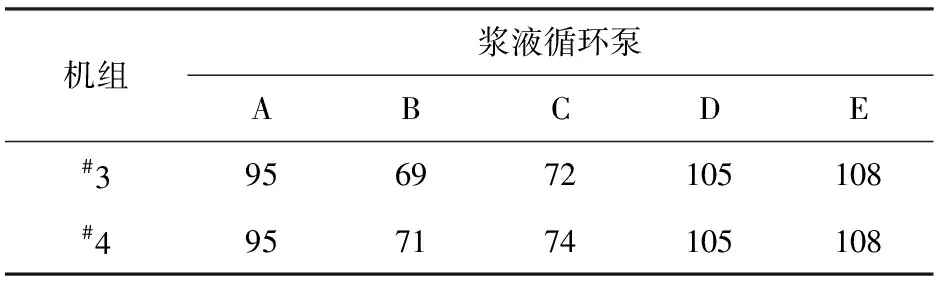

超低排放改造后,对比#3,#4机组脱硫耗电率(见表1),同工况下,#4机组脱硫耗电率比#3机组高0.2~0.3百分点(脱硫电耗包含引风机分摊电耗),#4机组每月电耗比#3机组高700 MW·h左右,是#4机组脱硫运行成本增加的主要原因。

表1 #3,#4机组脱硫耗电率对比 %

1.2.1 设备方面

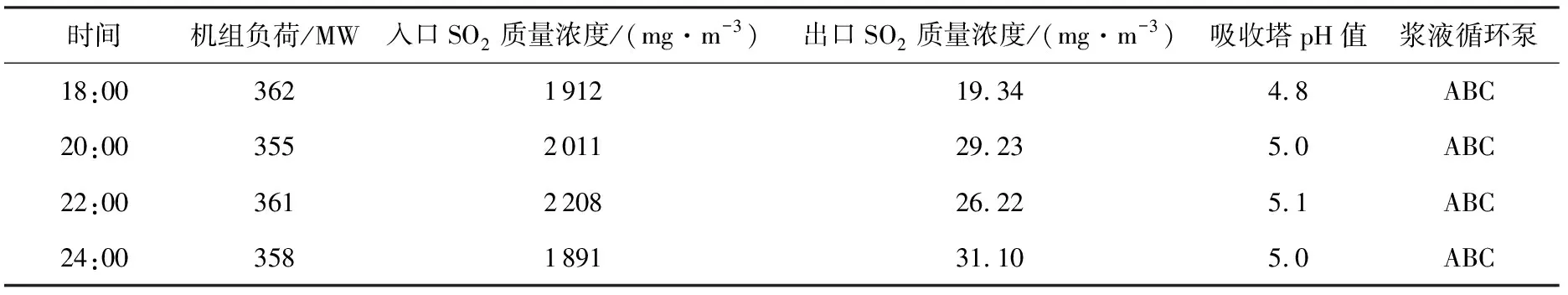

#3,#4机组脱硫浆液循环泵运行电流见表2,由表2可知,2台机组5台浆液循环泵运行电流无明显差距,初步证明2台机组浆液循环泵出力和效率基本相同,否定因浆液循环泵出力小,降低脱硫效率,进而导致电耗增加的原因。

表2 浆液循环泵运行电流 A

1.2.2 运行调整方面

#3,#4机组脱硫报表分别见表3、表4。由表3、表4可知,在低负荷、燃烧煤质硫分基本相同的情况下,#4机组比#3机组多运行2台浆液循环泵,且#4机组脱硫吸收塔浆液pH值比#3机组高0.6左右,故#4机组脱硫电耗和钙硫比明显高于#3机组。

1.2.3 初步原因分析

表3 #3机组脱硫报表(2017-09-03)

表4 #4机组脱硫报表(2017-09-16)

表5 #4机组净烟气中SO2质量浓度对比

注:(1)比对孔位置0处为CEMS烟气取样孔同一水平位置;(2)比对孔垂直间距为1.0 m;(3)取样探杆长度为1.2 m。

(1)#4机组脱硫系统CEMS测点安装在烟囱入口水平烟道偏下位置,该段烟道较短且处于烟道拐角后面,烟气紊流较大,SO2质量浓度分布不均匀,而脱硫净烟气CEMS取样为单点取样,测点不具有代表性,很容易造成测量数据的失真[3]。

(2)烟气测量仪长度为1.2 m,而脱硫净烟道宽5.8 m,测量位置集中在烟道边缘,边缘位置流场不均匀,SO2质量浓度偏高,不具有代表性。低负荷下烟道流场不均匀程度更加明显,导致#4脱硫系统CEMS出口SO2质量浓度更高。

因此,在目前的运行方式下,为了确保SO2达标排放,#4机组脱硫系统需要调整浆液循环泵运行方式,增加石灰石浆液供浆量,故#4机组脱硫电耗相应增加。

2 #4机组脱硫系统净烟道流场不均匀论证

2017年9月20日,#4机组脱硫系统净烟气CEMS取样侧和烟道对侧SO2质量浓度进行对比见表5。

从表5可以看出:#4机组脱硫净烟气人工实测SO2质量浓度与CEMS仪表显示值无偏差,说明CEMS仪表和装置运行正常;烟道对侧的烟道断面人工实测SO2质量浓度比CEMS仪表显示值平均高20 mg/m3,充分证明#4机组吸收塔净烟道烟气流场不均匀,CEMS取样侧SO2质量浓度高于烟道对侧。因此,#4机组脱硫电耗高的原因是吸收塔净烟道烟气流场不均匀。

3 优化改造

3.1 优化方案

(1)烟道两侧同时采样,然后测量混合烟气。在#4机组脱硫净烟气烟道东、西两侧新增一套烟气取样装置及管线,新增的取样管线并入现有取样管线,烟道两侧同时对烟气进行采样,两侧烟气混合后送至CEMS烟气分析仪。

(2)通过计算流体力学(CFD)进行数值模拟,合理建模,设置边界条件和计算参数,准确地描述烟道内部的烟气流场;增加导流板,改变净烟道烟气流场,使烟道内的旋涡和偏流区域减小,确保烟气流场均匀。

(3)向环保局递交净烟气CEMS取样位置不具有代表性的说明材料,重新选取合理的CEMS取样位置。

(4)CEMS取样探杆长度为1.2 m,测量点接近烟道壁,烟气混合不均匀。增长取样探杆,使采样探头接近烟道中间位置,取样位置更具备代表性。

3.2 改造方案

该厂利用机组停运机会,将#4机组脱硫系统净烟气CEMS取样探杆加长至3.0 m,使取样探头位于烟道中间位置。

目前市场上CEMS取样探杆基本为1.2,1.5 m,需要将原有取样探杆增长1.8 m,增长材料选择PPR管。净烟道属于酸性环境,PPR管具有优异的耐酸、碱腐蚀性能,且长期使用温度达95 ℃,短期使用温度可达120 ℃,能够满足脱硫系统出口环境条件。

净烟道烟气流速达11 m/s,会导致韧性较好的PPR管摆动幅度增大,因此,制作2.5 m的碳钢槽盒,将取样探杆放置在槽盒内,保证测量稳定且便于探杆的维护和安装。

将2.5 m的槽盒安装在净烟道内CEMS取样孔水平位置。由于净烟气湿度一般为10%左右且含有部分固体颗粒物,而后续的PPR管道无加热,会造成部分液滴和颗粒物沉积在管道内,因此槽盒安装时需向下倾斜5°~10°。槽盒表面涂一层玻璃鳞片,防止腐蚀。安装时一定要避开烟道内的柱子,防止烟气在柱子处产生局部涡流,造成取样不稳定。

4 改造成果

以上改造方案既能保证烟气质量浓度取样值具有代表性,又能达到节能降耗的目的,且改造简单、投资较小。该厂根据上述方案改造后,脱硫系统在同工况下比改造前可以多停运1台浆液循环泵。由表6可知,减排电耗同比减少19%,环比减少20%,每月可以省电700 MW·h,年度节省费用200万元左右,为公司节能降耗做出很大贡献。

表6 改造后 #4机组脱硫电耗

5 结束语

以上研究表明,对于流速场分布不均匀的烟道,监测断面存在高、中、低流速区域,靠近烟道的测量数据不具有代表性。增加CEMS取样探杆长度,使取样探头位于烟道中间位置,可以明显提高CEMS测量的准确性,保证取样具有更好的代表性,能够满足运行监控和环保监测精度的要求。