大型钢桁架屋盖卸载过程应力监测与分析

2018-09-14邓星河郑小川

李 鹏,张 晔,邓星河,郑小川,张 麒

(1.中建一局集团建设发展有限公司,北京100102; 2.重庆大学土木工程学院,重庆400030)

大型钢结构由于自重大,往往无法整体一次性吊装到位,多借助临时支撑进行拼装,待结构整体成形后再逐步卸除临时支撑上的荷载并将其拆除。而在临时支撑的卸载过程中,结构和临时支撑的受力会逐渐转移、内力发生重分布[1-2],现有工程实例表明,卸载过程受力状况将直接影响到结构的初始内力、变形,使用阶段的性能甚至使用寿命[3]。因此,借助当前先进的监测手段,掌握卸载过程中结构的受力变化已成为保障结构安全的重要手段之一。

目前,国内针对不同类型屋盖结构的卸载过程进行了大量的研究,例如曾志斌对国家体育场(鸟巢)支撑胎架的卸载过程进行了应力监测,实测值较好地反映了钢结构在体系转换过程中整体受力的变化[4];张亮泉对连续钢梁和网壳结构组成的复杂大跨结构进行了应力监测,连续钢梁和网壳结构的结合使结构受力不均匀,应力监测成为不可或缺的一部分[5];陈志华针对天津市图书馆在施工过程中存在体系转换的问题,进行了应力监测,监测结果为现场施工的顺利进行提供了保障[6]。

但在实际工程中,大型钢结构为满足建筑或功能的不同需求,采用的结构形式往往不同,导致卸载施工过程中结构内力变化规律也不尽相同。因此本文以某双向交叉平面钢桁架结构为研究对象,在其临时支撑卸载过程中进行结构杆件的受力监测,并结合有限元分析,研究卸载过程中杆件内力变化规律,为同类结构的卸载施工提供技术支持。

1 工程概况

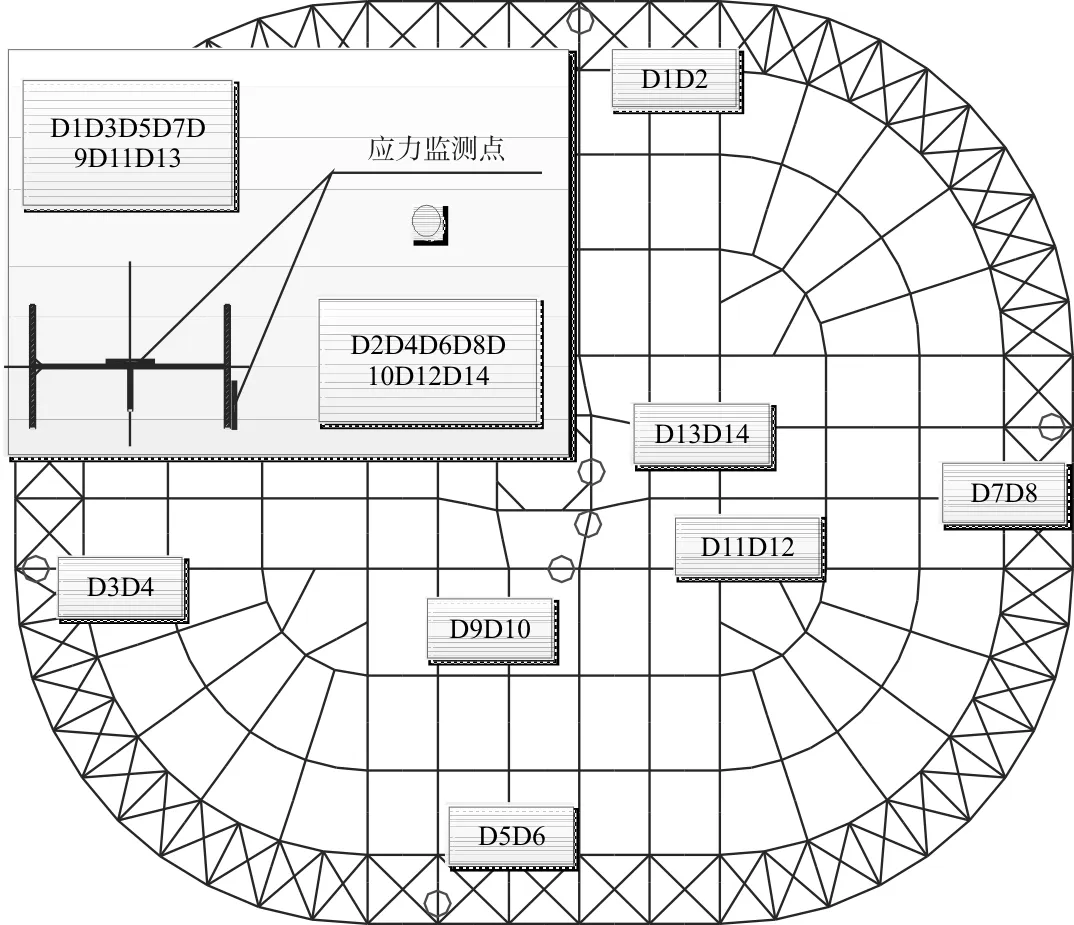

某大型体育场作为以篮球比赛、训练为主的多功能体育、文化活动中心场所,总建筑面积27.9×104m2。为满足赛事要求及多种使用功能需要,建筑采用了大跨度屋盖。主体平面结构呈椭圆形,采用钢筋混泥土框架结构体系。固定屋盖平面形状为圆角矩形(接近椭圆形),整体采用双向交叉平面钢桁架结构,短边跨度为109.2 m,有四榀桁架贯穿其中,长边跨度为126 m,有六榀桁架贯穿其中,四角部位为肋环形布置,共设置8处临时支撑,屋盖整体支承于下部型钢混凝土柱顶,桁架结构高度(上、下弦杆轴线间距离)5.77~8.717 m。其中桁架上弦杆采用方钢管,其他杆件均采用H型钢,节点采用相贯焊接节点(图1)。

图1 施工中的钢桁架屋盖结构

2 有限元模型分析及测点布设

2.1 有限元理论计算

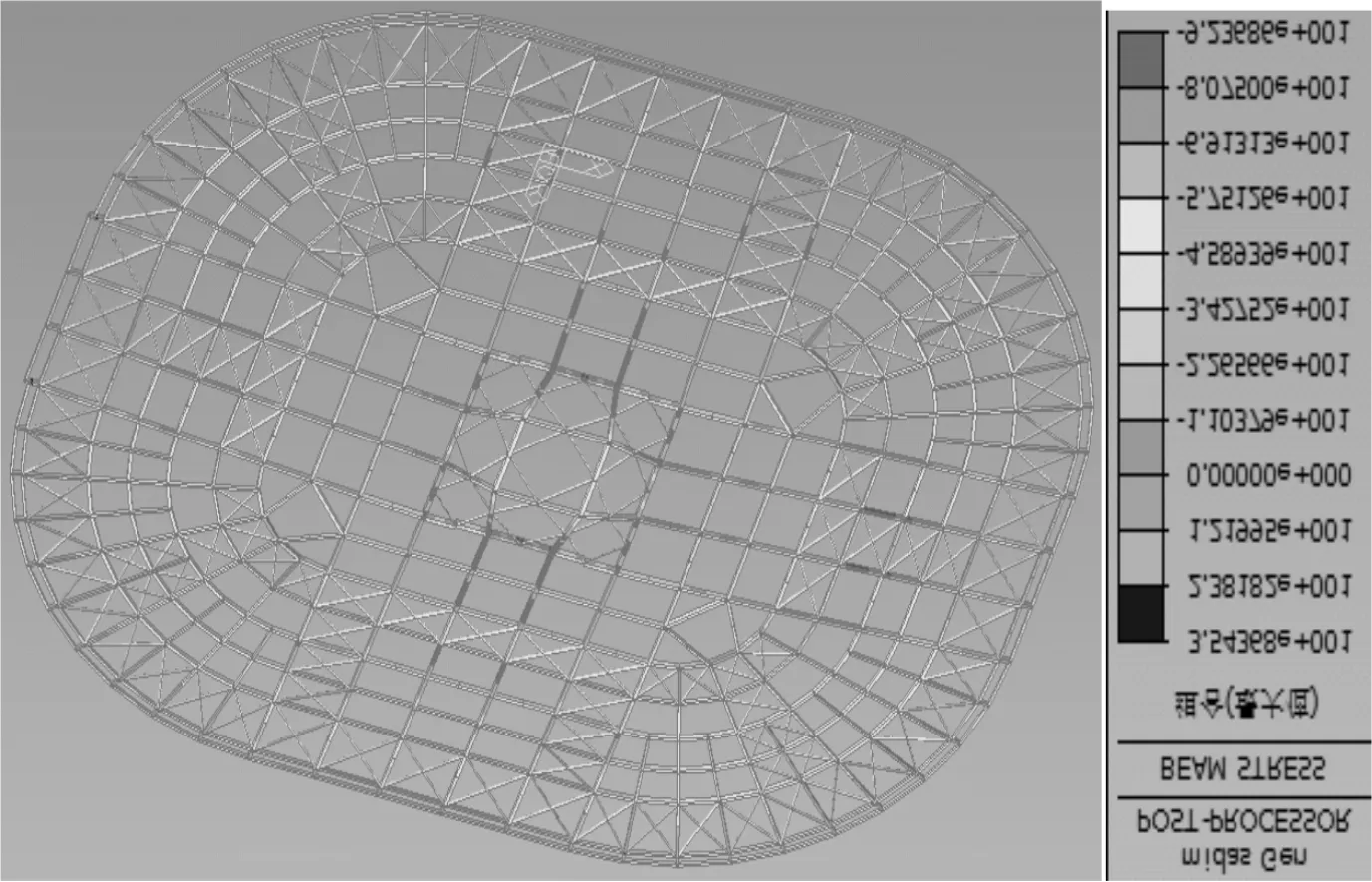

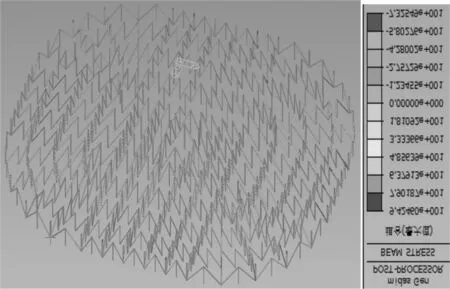

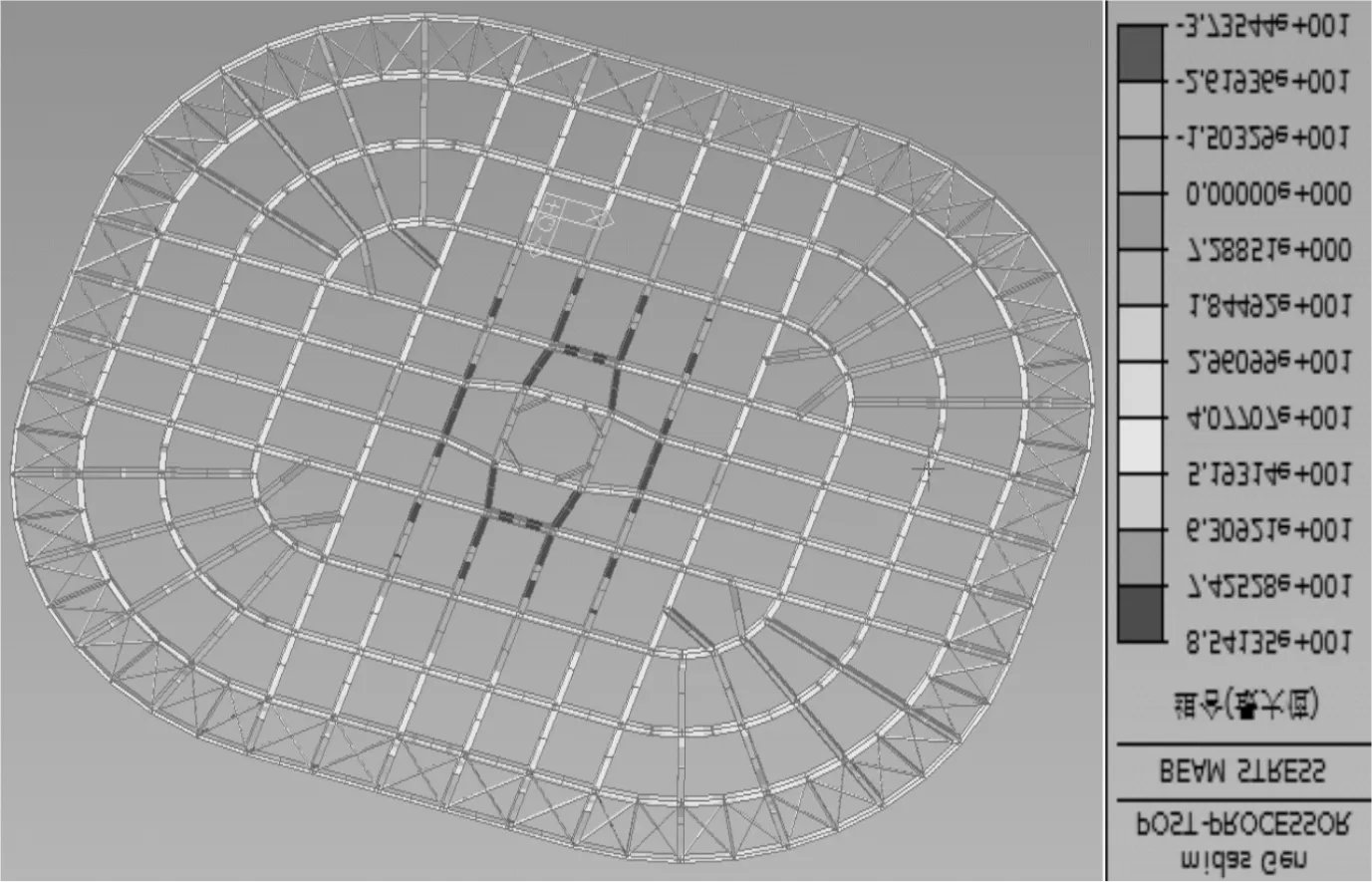

采用Midas gen软件,根据钢屋盖的施工图纸并结合现场实际情况建立有限元模型。由于结构构造复杂,为减少计算量,所有构件均采用梁单元模拟。杆件截面按施工图纸取值,钢材弹性模量取为2.06×105MPa,泊松比取为0.3。卸载阶段采用减少支撑反力的方法来模拟,且所有支座处均采用节点弹性连接。最终有限元计算见图2。

(a)上弦杆

(b)腹杆

(c)下弦杆图2 卸载后钢屋盖的应力云(单位:MPa)

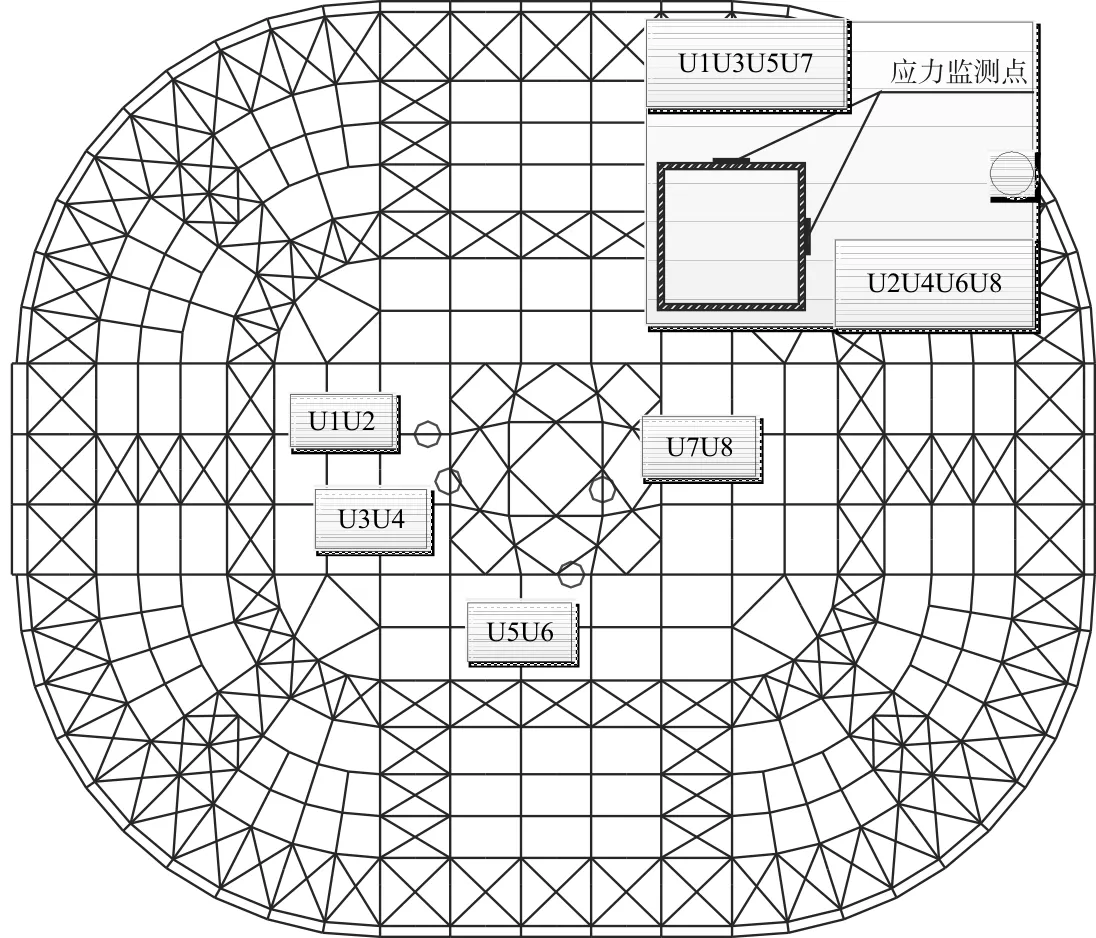

2.2 测点布置

为保证选取的测点能反映结构的最不利状况,在选取测点时综合考虑以下因素:(1)卸载完成后应力较大和位移较大的杆件。(2)卸载前后应力和应变变化较大的杆件。

从图2可以看出,上弦杆、下弦杆均在中央区域应力最大,且往四周逐渐减小,因此在布置上弦杆、下弦杆的测点时均以中央区域控制为主,四周控制为辅。且腹杆的应力也较大,承担了一定的传力作用,因此在腹杆应力最大处也布设部分测点。

共布置30个测点,均采用振弦式应变计布设于杆件表面(图3)。其中上弦杆布置8个测点,腹杆布置8个测点,下弦杆布置14个测点,且每一个测点距最近的杆件节点均为2 m。

(a)上弦杆

(b)腹杆

(c)下弦杆图3 测点布设

3 现场监测方案

本次支撑胎架的卸载过程共分4次完成,均以位移控制为主,力的卸载控制为辅。其中前3次卸载,每次控制下降40 mm,最后一次卸载下降5 mm,共下降125 mm。为保证实测数据的精确性,每次卸载后待数据稳定后(即应变在一定时长内保持不变)方才开始下一次卸载,并在全部卸载完成后的1 h、24 h、48 h、30 d分别对测点进行一次独立监测,作为后续施工阶段对应力监测影响变化的对比依据。通过分析应变变化规律,从而评估结构的安全状态。

同时考虑到温度变化会影响传感器的自身量值,因此对每次的实测数据均采用式(1)进行修正,从而消除其自身量值产生的影响,再根据材料本构方程将应变转化为应力。

ε= (ε1-ε0) + (T1-T0) (Fv-Fs)

(1)

式中:ε1为当前仪器测量应变值,单位为με;ε0为初始应变值;T1为当前传感器测试温度;T0为初始温度;Fv=12.2为钢弦的线膨胀系数(με/℃);Fs=12为钢结构设计规范中规定钢结构的线膨胀系数(με/℃)。

4 监测结果及分析

4.1 上弦杆应力分析

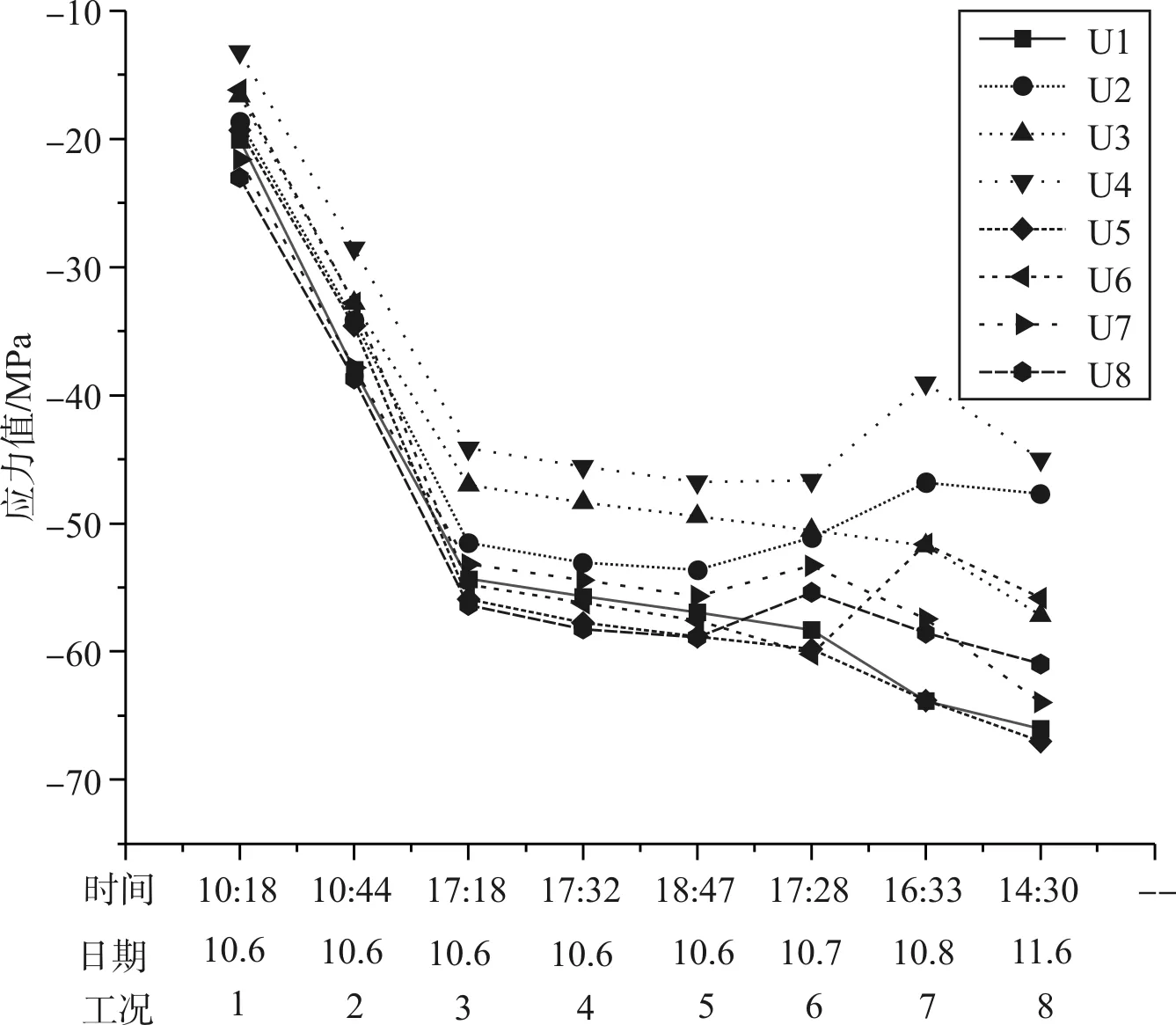

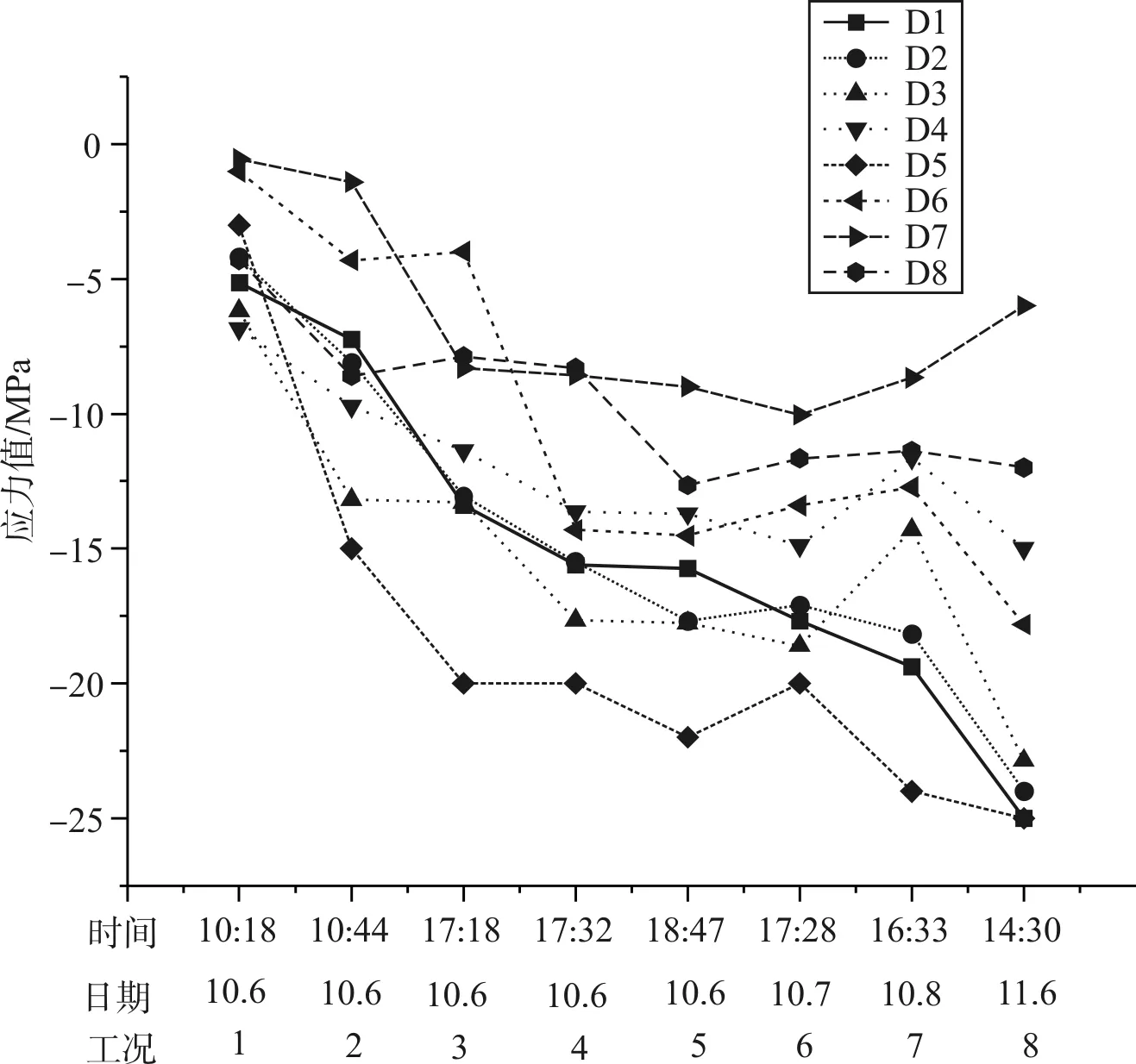

最终不同工况下各上弦杆的应力实测值如图4所示。

图4 各工况上弦杆应力变化

从图4可以看出:(1)前3次卸载中上弦杆应力增长较快,但在第三次卸载完成后,应力逐渐趋于平缓,说明此时结构已基本完成应力重分布;(2)第5次、6次卸载中部分测点应力出现明显波动,但波动幅值较小。主要是因为实际监测中,第7次卸载时的温度高于第6次,温度的变化影响了杆件的受力,因此部分杆件的应力有所增加;(3)第8次卸载时的应力较第7次有所增加,其原因是第8次卸载晚于第7次卸载一个月,在这期间屋盖四周安装了托架,导致下弦杆增加了附加荷载。

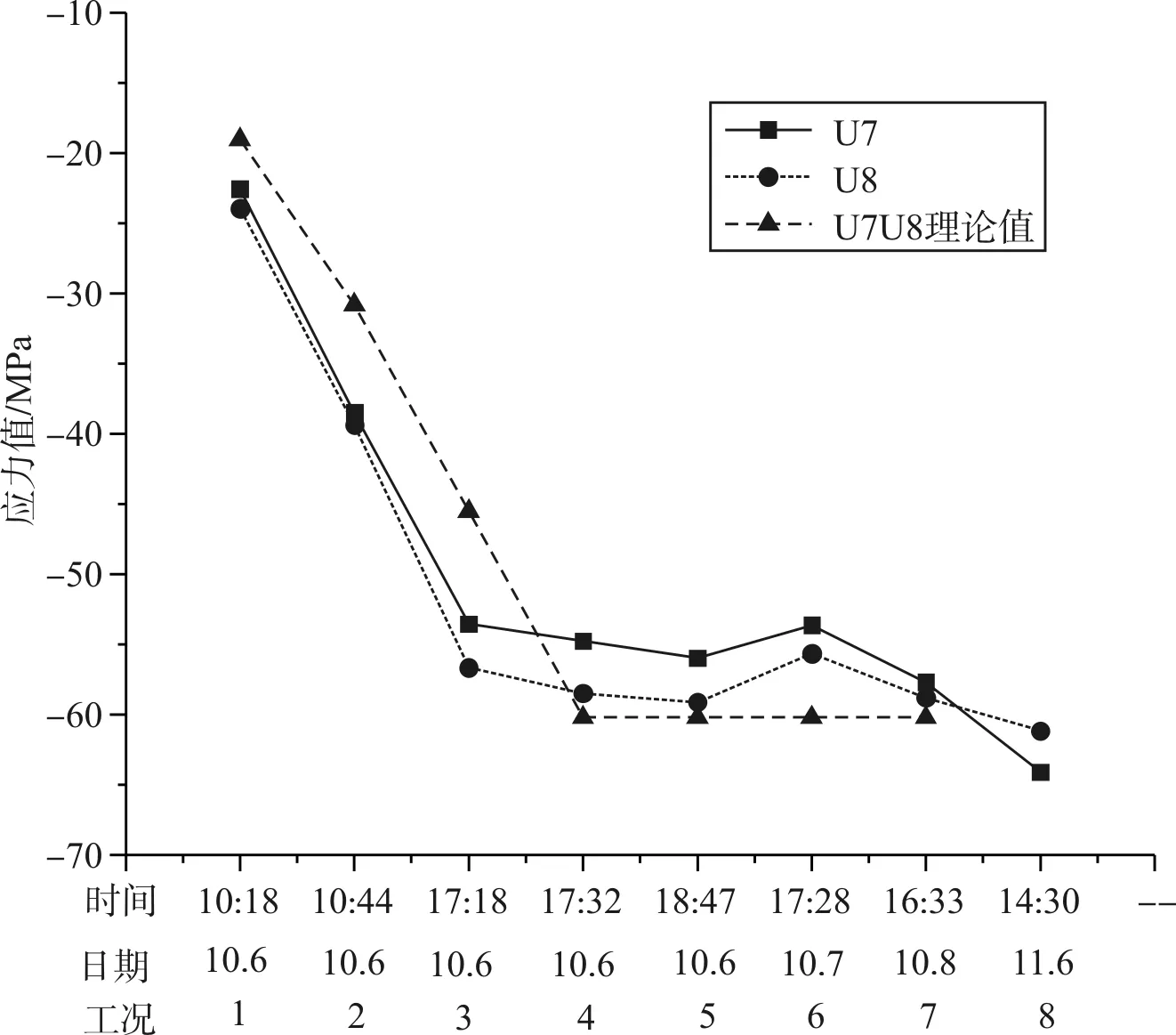

考虑到U7、U8号测点存在异常,因此单独将其实测值与理论值进行对比分析(图5)。

图5 U7、U8测点实测应力值与理论值对比

从图5可以看出,前三次卸载中,U7、U8号测点的应力实测值均大于理论值,其主要是因为有限元分析中每次卸载所采用的模型均是理想模型,即不考虑残余应力等因素的影响,而实际结构在卸载后会存在残余应力,容易引起局部应力集中,且随着卸载量的增加,累积残余应力持续增大,应力集中现象也愈发明显,从而导致部分测点实测值与理论值之间的偏差也逐渐增大。虽然存在一定偏差,但实测值始终小于卸载完成后的最大理论值(即工况4),表明结构安全仍在可控范围内。

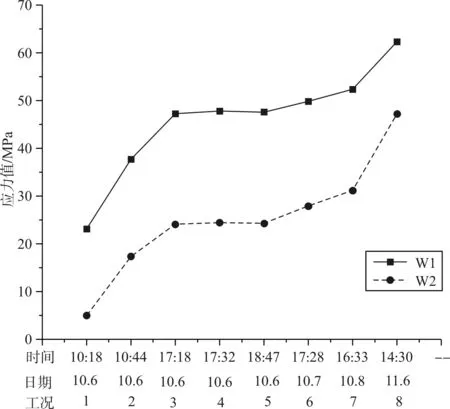

4.2 腹杆局部应力分析

不同工况下W1、W2测点处的应力值如图6所示。其中W1为腹杆腹板处的测点,W2为腹杆翼缘处的测点。

图6 各工况下腹杆W1、W2测点应力对比

从图6可以看出,不同工况下同一杆件中不同位置的应力始终相差20 MPa左右,表明此时腹杆主要受压或受拉,同时承受部分弯矩。而H型钢中腹板主要承受剪力作用,翼缘主要承受弯矩作用,因此W1(腹板处测点)处的应力普遍大于W2(翼缘处测点),符合理论设计要求。

4.3 下弦杆应力分析

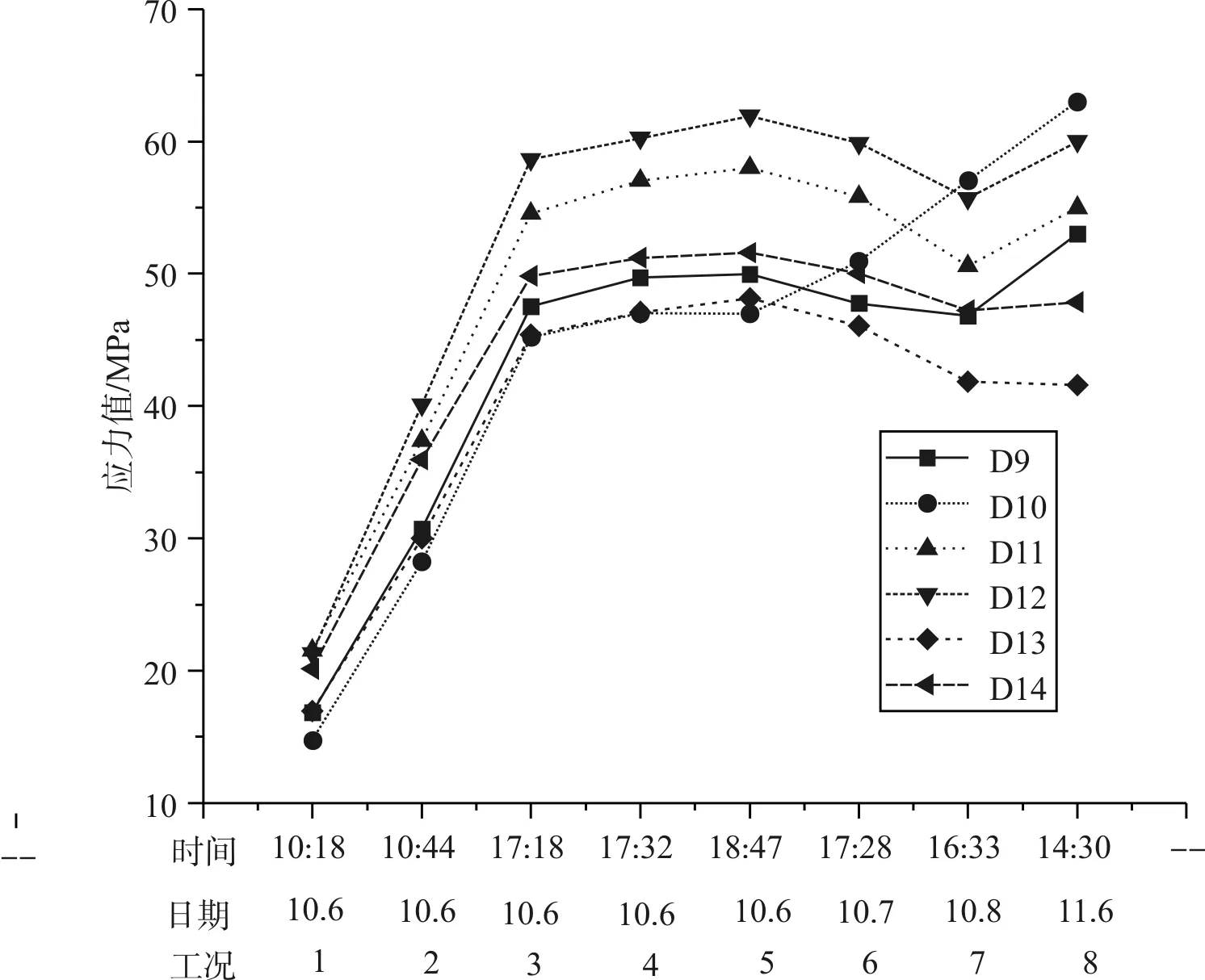

不同工况下下弦杆应力值如图7所示。从图7可以看出,前3次卸载中,D9~D14号测点的应力增长明显较D1~D8更快,主要是因为D1~D8号测点位于屋盖最外侧,自身承担的荷载较小。而后5次卸载中,所有测点应力逐渐趋于平稳,虽然D1~D8号测点应力出现小幅波动,但始终小于25 MPa,在可控范围内,相反,D9~D14号测点在第一次卸载时应力值已接近25 MPa,表明杆件的卸载顺序以及卸载量的大小会对结构的受力产生一定的影响。

(a)D1~D8测点

(b)D9~D14测点图7 各工况下弦杆应力曲线

5 结束语

本文采用有限元分析指导现场测点布设,对某大型钢桁梁屋盖卸载过程中的杆件进行了应力应变监测,验证了卸载过程中杆件的安全性,并对杆件内力重分配规律进行了分析,得到的主要结论如下:

(1)前三次卸载完成后,钢屋盖已基本承担了自身荷载,结构逐渐趋于稳定,虽然附加结构、温度变化以及残余应力的存在仍会引起整体结构、部分杆件的应力变化,但并不会影响结构安全。

(2)腹杆的偏心受力和受弯作用会使斜腹杆腹板和翼缘板的受力产生差异,因此在同类型结构卸载过程的腹杆监测中,应以腹板监测为主,翼缘监测为辅。

(3)下弦杆最外侧受力普遍较小,卸载过程中应力变化规律并不明显,因此在同类型支架卸载过程中可减少最外侧的测点布设,从而达到节约经济的目的。