凸轮滑道式油菜梳脱滚筒设计与试验

2018-09-14唐胜平宗望远黄小毛马丽娜詹广超

唐胜平,宗望远,2*,黄小毛,2,马丽娜,2,詹广超

(1.华中农业大学 工学院,湖北 武汉 430070;2.农业部长江中下游农业装备重点实验室,湖北 武汉 430070)

梳脱又称摘脱、捋穗,属于站秆脱粒的收获方式,梳脱滚筒是梳脱式油菜收获机割台的主要工作部件之一[1-2]。收获作业时,梳脱滚筒将油菜的果荚和少量茎秆梳刷到割台内,较粗壮的主茎秆则由割刀切断铺倒在田间[3-4]。这种作业方式的优点是避免粗壮的主茎秆进入收获机割台内,达到减轻联合收获机分离清选系统工作负荷、提高油菜籽清洁率的目的[5-6]。相比全喂入式油菜联合收获机割台,梳脱式割台的梳脱滚筒剧烈打击油菜造成果荚飞溅损失的缺点较为严重,影响了油菜梳脱式收获效果[7-8]。

为改善梳脱滚筒梳脱性能、降低割台损失率,国内外学者在气流场辅助梳脱[9-11]、多滚筒设计[12-14]、梳脱滚筒结构参数优化[8]3个方面取得成效。凸轮滑道机构在弹齿滚筒捡拾器中得到了成功的应用[15],该机构从动件同时具有围绕轴心的公转和自身自转的运动特性。本文从优化梳脱拨指运动规律的角度出发,提出在油菜梳脱滚筒中引入凸轮滑道机构,分析了油菜梳脱拨指在梳刷、抽离过程中的运动要求,设计了三段式凸轮滑道。以喂料速度和滚筒转速为试验因素,通过试验对比分析了凸轮滑道与圆滑道梳脱滚筒的梳脱率和测试区果荚收集率,验证了凸轮滑道式梳脱滚筒设计的合理性。

1 梳脱收获作业过程

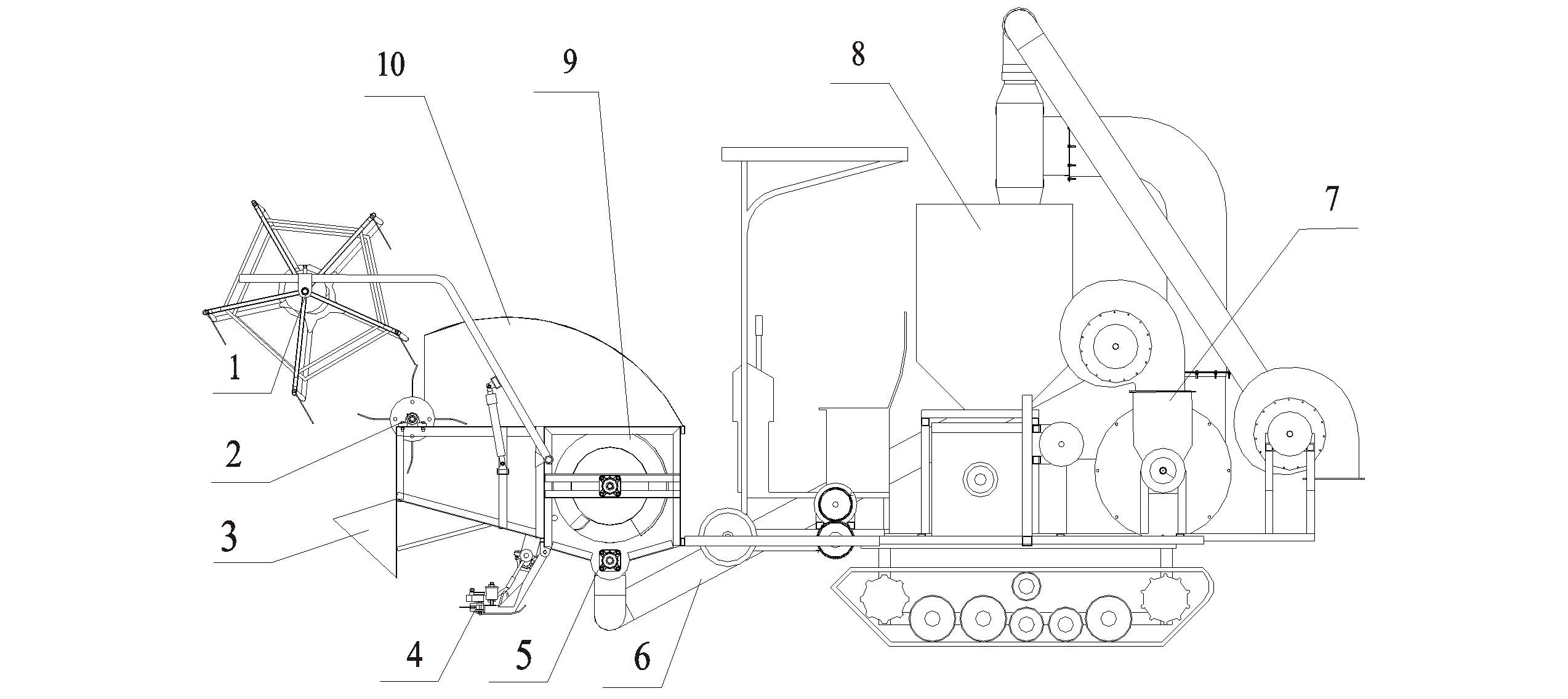

如图1为梳脱式油菜联合收获机,收获作业时,顺时针旋转的梳脱拨指将油菜果荚从茎秆上梳刷下来抛送至防飞溅罩篷和割台内部,随后进入分离清选系统。梳脱拨指对油菜的梳脱率和抛送效果很大程度上决定了割台的损失率。凸轮滑道式梳脱滚筒的梳脱拨指在梳刷和抽离时具有不同的运动姿态:梳刷油菜时,拨指从底荚伸入,调整倾斜角度并向割台内部加速梳刷;抽离油菜时,拨指逆时针摆动,减小油菜分枝对梳脱滚筒的阻力,促进拨指顺利脱离进入下一次梳刷。

1:拨禾轮;2:梳脱滚筒;3:分禾器;4:割刀;5:脱粒装置6:输送器;7:清选系统;8:粮箱;9:搅龙;10:防飞溅罩篷1:Reel;2:Stripping rotor;3:Divider;4:Cuter;5:Threshing device;6:Conveyer;7:Cleaning system;8:Grain tank;9:Auger;10:Splashing preventing cover图1 梳脱式油菜联合收获机总体结构示意图Fig.1 Structure diagram of rape stripping combine harvester

2 凸轮滑道式梳脱滚筒设计

2.1 整体结构

设计凸轮滑道式梳脱滚筒如图2所示。凸轮滑道端盖和割台机架通过螺栓固定不随滚筒转动,两侧滚筒轮辐(图中左侧轮辐隐藏)和驱动轴焊接随轴转动,曲柄销轴端与左侧轮辐孔座中的轴承配合,并通过螺栓与拨指辊固定;滚子安装在曲柄另一端,可随曲柄沿滑道端盖内的凸轮滑道滑动;拨指辊右端与滚筒轮辐孔座中的轴承配合;工作时,拨指随拨指辊以驱动轴为轴心匀速转动,同时滚子沿凸轮轨道滚动使拨指以拨指辊为中心摆动。

2.2 梳脱滚筒结构参数设计

常见的梳脱拨指有板齿式、弓齿式、弹齿式等,由于油菜茎秆直径差异较大、分支较多,因此选用弹齿式梳脱拨指。拨指末端有弹簧结构,梳脱时能起到缓冲作用,可减少对油菜分支的损伤,且对油菜果荚具有较好的抛送效果。图3为梳脱收获示意图,根据油菜植株尺寸确定梳脱滚筒安装高度和拨指长度以防止漏梳,满足

(1)

式中:l拨指长度,mm;k0梳脱滚筒梳刷作用下,油菜倾斜系数;r油菜分支伸展半径,mm;h滚筒安装高度,mm;h0油菜分支离地最小高度,mm;a梳脱滚筒半径,mm。

在梳脱滚筒对油菜的拖拽作用下,植株向梳脱滚筒倾斜,且油菜分支向割台内聚拢,由 “华油杂62号”油菜植株分支平均伸展半径r=250 mm,油菜分支离地最小高度h0为350 mm[4],拨禾轮与梳脱滚筒安装轴距b为375 mm,取倾斜系数k0=0.7,由式(1)计算得梳脱拨指长度l为175 mm,滚筒安装高度h为590 mm。

1:滑道端盖;2:凸轮滑道;3:曲柄;4:滚子;5:拨指辊;6:梳脱拨指;7:滚筒轮辐;8:驱动轴;9:轴承1:Slide track cover;2:Cam slide track;3:Crank;4:Rollor;5:Spring finger holder;6:Spring finger;7:Cylinder spoke;8:Drive shaft;9:Bearing 图2 凸轮滑道式梳脱滚筒Fig.2 Stripping rotor with cam slide track

图3 梳脱收获示意图Fig.3 Stripping harvest diagrammatic

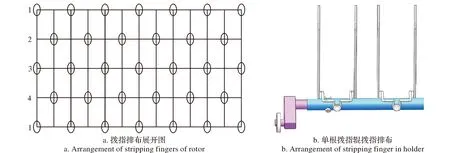

为增加梳脱面积,提高梳脱效果,如图4a、4b所示,单根拨指辊上梳脱拨指均匀排布,相邻拨指辊上梳脱拨指交叉排布。

图4 梳脱拨指排布示意图Fig.4 Configuration diagrammatic sketch of stripping fingers

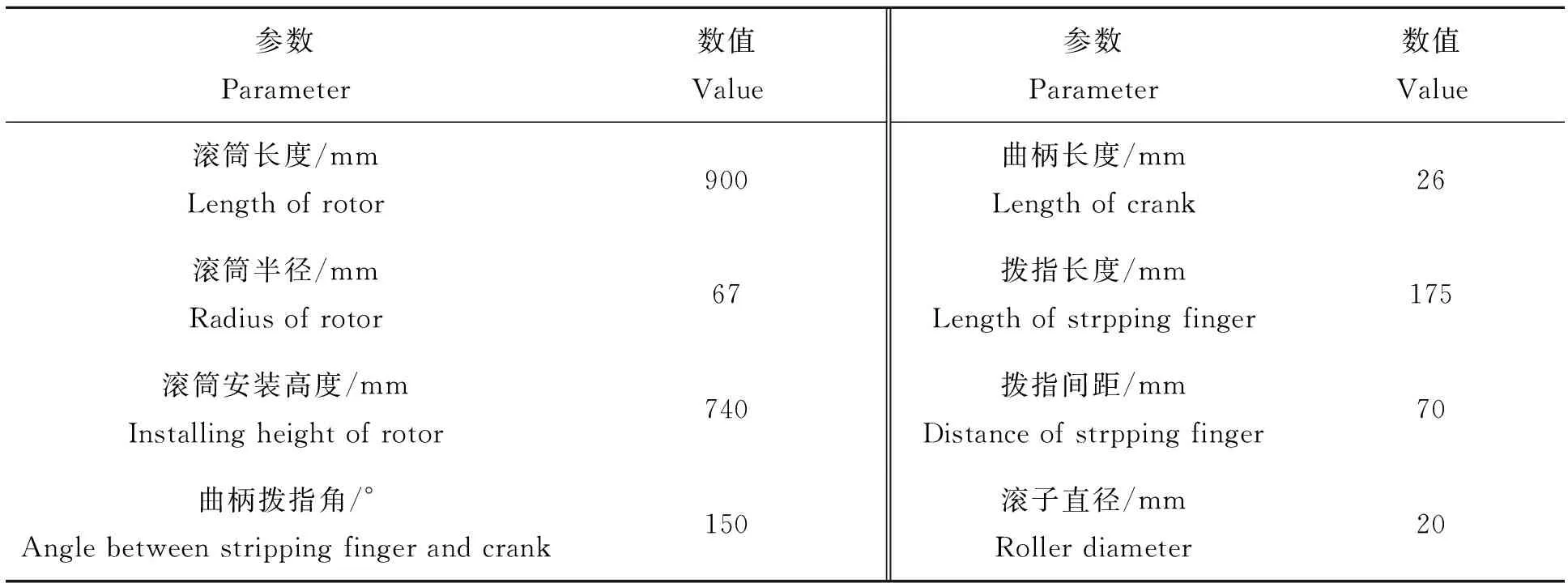

基于此前本课题组设计的4L-0.9A小型梳脱式油菜收获机的割台结构尺寸,设计与割台相匹配的梳脱滚筒。表1为梳脱滚筒结构参数[8]。

表1 梳脱滚筒结构参数

2.3 凸轮滑道参数设计

梳刷油菜果荚时,梳脱拨指竖直向上的速度不利于果荚收集,若拨指偏离滚筒半径方向并加速向割台内摆动将有利于提高梳脱率;梳刷完成后与转动方向相反的摆动有利于拨指抽离,并可降低果荚的回带损失和茎秆缠绕。凸轮滑道机构中,凸轮滑道曲线的形状确定了拨指的摆动规律,因此通过凸轮滑道曲线的合理设计可以优化拨指运动规律,从而改善梳脱滚筒的梳脱性能。

图5 凸轮滑道曲线数学模型Fig.5 Mathematical model of cam slide track curve

2.3.1 凸轮滑道曲线数学模型的建立 以滚子的运动路径为研究对象,建立其运动方程的数学模型。

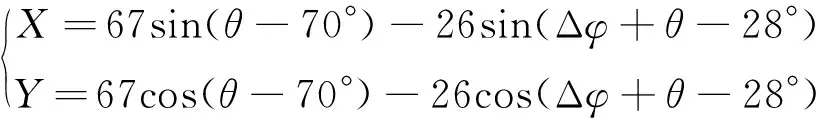

如图5所示,直角坐标系X1OY1的X1轴水平,AB为曲柄,AN为拨指,A点绕O点做圆周运动,滚子中心点B沿滑道曲线滚动,初始位置时滚子、曲柄、拨指的位置为B0A0N0,以OA0为Y轴建立坐标系X2OY2,设任意位置BAN,OA与Y2轴夹角为θ。令LAO=a,LAB=l,

∠X1OX2=α,∠A0OA=θ,∠B0A0O=ψ0,∠BAO=ψ0+Δφ(θ)。

其中,θ是该位置OA从初始位置OA0旋转的角度,∠B0A0O为曲柄在起始位置时与滚筒半径OA0的夹角;Δφ(θ)是OA在转角θ位置时曲柄AB与AO夹角相对初始位置时∠B0A0O的增量,是拨指辊旋转角θ的函数。

如图5,在△ABG中∠AGB=θ,则

∠ABG=π-(ψ0+Δφ+θ)

(2)

则可以得到在坐标系X2OY2中,滚子中心点B的坐标为

X2B=DO=CO-AH=asinθ-lsin(ψ0+Δφ+θ)

(3)

Y2B=EO=BH+FO=acosθ-lcos(ψ0+Δφ+θ)

(4)

坐标系X1OY1与X2OY2的X轴夹角为α,B点的坐标转换公式为

(5)

滚子中心点轨迹即为凸轮滑道曲线,因此,在坐标系X1OY1中,凸轮滑道曲线的坐标方程为

(6)

为保证梳刷段开始时拨指所在直线较该位置滚筒半径所在直线偏向割台方向,以减少梳刷时飞溅损失,曲柄A0B0在起始位置时与滚筒半径OA0的夹角ψ0至少为42°,则在△A0B0O中由余弦定理计算得∠α=70°,由表1,由式(5)得到凸轮滑道曲线方程为

(7)

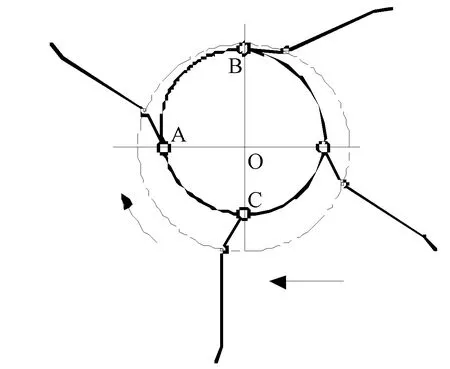

AB:梳刷段工作段;BC:抽离段工作段;CA:缓冲摆动工作段 AB:stripping working segments;BC:separating woking segmengts.;CA:Buffer swinging segments图6 凸轮工作段Fig.6 Working section of cam

2.3.2 拨指摆动规律的确定 拨指的运动由围绕驱动轴的匀速转动和自身摆动所合成。分析拨指的摆动规律,如图5,Δφ(θ)是曲柄AB与滚筒半径OA夹角∠BAO相对初始位置∠B0A0O的增量。若Δφ(θ)增大,即OB增大,拨指AN顺时针摆动;反之,拨指逆时针摆动。因此,选取合适的拨指摆动规律Δφ(θ),能够调节拨指摆动从而改变拨指对油菜的作用力方向。

由式(7)可知函数Δφ(θ)确定了凸轮滑道曲线方程,即从动件梳脱拨指的摆动规律与凸轮滑道曲线相对应。

梳脱拨指的摆动规律与Δφ(θ)的函数阶次存在对应关系,分别分为以下3种:

(1)Δφ(θ)=C(常数),拨指不摆动。(2)Δφ'(θ)=C(常数),拨指以恒定的角速度摆动。(3)Δφ''(θ)=C(常数),拨指以恒定的角加速度摆动。其中,Δφ'(θ)、Δφ''(θ)分别为拨指摆动规律Δφ(θ)的一阶导数和二阶导数。

在设计凸轮滑道曲线时,根据拨指工作要求将三种摆动规律结合起来。将梳脱拨指运动分为3个工作段:梳刷段、抽离段和缓冲摆动段。如图6为与3个工作段对应的凸轮滑道曲线分布,梳刷段AB,拨指加速顺时针摆动梳刷油菜;抽离段BC,拨指匀速逆时针摆动减缓梳刷直至抽离油菜;缓冲摆动段CA,拨指摆动角从抽离段向梳刷段过渡。

由拨指的摆动规律划分和工作要求,设拨指在AB、BC、CA 3个工作段摆动规律Δφ(θ)的参数方程为

(8)

式中,a1,b1,c1,a2,b2,a3,b3为摆动规律方程系数。

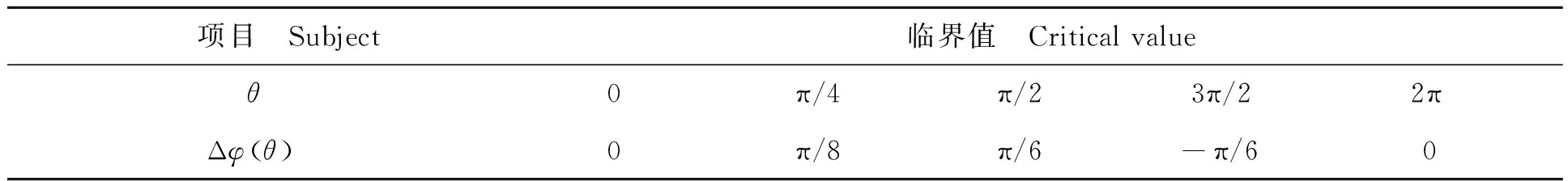

分析凸轮工作段可知,摆动规律Δφ(θ)增幅为π/6时拨指在各工作段能满足平滑过渡的要求,故设置凸轮滑道曲线各工作段临界位置Δφ(θ)的值如表2所示。

表2 凸轮各工作段临界值

将表2中临界位置Δφ(θ)值代入式(8),解方程组得到拨指三个工作段的摆动规律为

(9)

确定凸轮滑道曲线方程各参数数值之后,运用Solidworks方程驱动绘制曲线工具生成凸轮滑道曲线如图6所示。

3 梳脱性能试验

3.1 材料与方法

3.1.1 试验材料 试验油菜为“华油杂62号”,人工收割后保存,主茎秆较完整,试验前作水分渗透处理,果荚、分支与高速旋转的梳脱滚筒拨指接触后能迅速脱落,油菜基本特性参数如表3所示。

表3 试验油菜基本特性参数

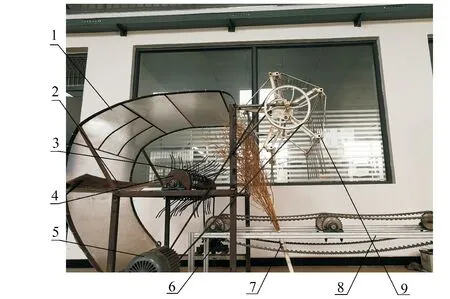

如图7所示,梳脱试验台由喂料装置与梳脱装置两部分组成。喂料装置由输送链条和油菜夹持装置完成油菜植株的输送。梳脱装置由电机、皮带轮、梳脱滚筒、滑道、拨禾轮、罩篷、测试区接料板和机架组成。梳脱试验时,喂料装置保持油菜直立状态输送至梳脱滚筒,模拟田间梳刷作业。

1.防飞溅罩篷;2.测试区接料板;3.梳脱滚筒;4.滑道;5.拨禾轮电机;6.梳脱滚筒电机;7.夹持装置;8.喂料装置;9.拨禾轮1.Splashing preventing cover;2.Rapeseed board in test area;3.Stripping rotor;4.Slide track;5.Reel motor;6.Stripping rotor motor;7.Clamping device;8.Feeding devive;9.Reel 图7 梳脱试验台Fig.7 Stripping test bench

其他仪器:变频器(型号H500-0055G3,5.5 kW)、电子称(型号SF-400,量程为1 kg,精度为0.1 g)、数字式光电转速表(型号DM6234P+,量程为99 999 rpm,精度为±0.05%)、塑料盆。

3.1.2 试验方法 分析凸轮滑道机构知,使用滚子轨迹半径为46 mm的圆滑道能够维持梳脱拨指所在直线始终与滚筒半径重合,拨指在圆滑道下不产生摆动,仅围绕滚筒轴心转动。因此,设置滚子轨迹半径为46 mm的圆滑道为对照,比较梳脱滚筒拨指在凸轮滑道机构作用下与没有该机构作用时对油菜的梳刷效果。

梳脱试验时,每次称取质量为m0(200~300 g)的油菜插入喂料装置的夹持塑胶圆管中,用扎带沿圆管的开槽处将油菜植株与圆管固定,试验时先启动梳脱滚筒,通过变频器调速、转速表测量待梳脱滚筒转速稳定后启动喂料装置。梳刷完成后制动梳脱装置和喂料装置的电机,取下夹持装置上梳脱完毕后的油菜植株茎秆称重记为m1,将收集板内接纳的油菜果荚等梳脱物装袋并称重记为m2。

3.2 试验指标和因素

梳脱滚筒梳脱性能的评价指标为梳脱率和测试区接料板收集率,梳脱率S1和收集率S2的计算公式为

(10)

(11)

采用综合加权评分法,以油菜的梳脱率S1和测试区接料板的收集率S2的加权平均数S为试验指标来衡量梳脱性能的优劣,试验指标S的计算方法为

(12)

式中权系数k1、k2根据梳脱率和测试区接料板收集率对梳脱性能的重要性选取,梳脱率是梳脱性能首要的指标,由于梳脱试验台结构限制,试验台架设置的测试区接料板在梳脱滚筒正后方,接料板收集率局部反映了梳脱滚筒向割台内抛送果荚的效果优劣,并不是割台内所有脱落果荚的收集率,因此k1取0.6、k2取0.4来计算梳脱性能加权平均数。

影响梳脱滚筒试验装置梳脱性能的因素为喂料速度v(m·s-1)、滚筒转速ω(r·min-1)。4L-0.9A梳脱式油菜联合收获机梳脱滚筒转速为220~280 r/min,收获机前进速度为0.4~1.0 m/s[12],如表4,各因素取4个水平。试验按凸轮滑道试验和圆滑道试验分别进行,命名凸轮滑道为滑道Ⅰ,圆滑道为滑道Ⅱ,每个水平做3次重复试验。

表4 因素水平表

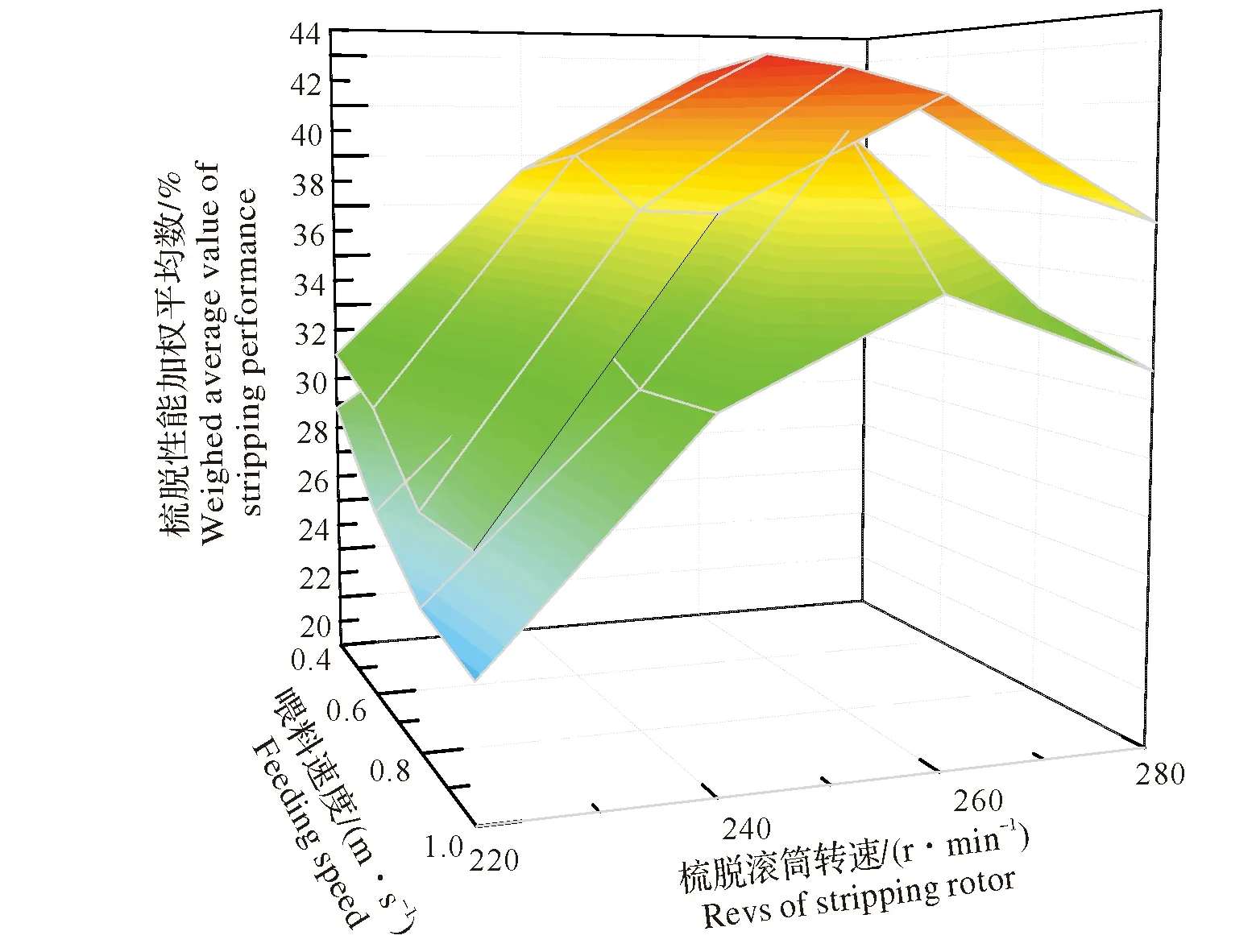

上方曲面为凸轮滑道梳脱性能加权平均数;下方曲面为圆滑道加权平均数。 Surface on the top shows weighted average value of cam slide track stripping performance,and below is of round.图8 凸轮滑道与圆滑道梳脱性能对比Fig.8 Contrast of stripping performance between cam and round slide track

试验结果如表5,图8为凸轮滑道和圆滑道梳脱性能对比图,由图可知:

(1)喂料速度一定,凸轮滑道梳脱滚筒和圆滑道梳脱滚筒梳脱性能加权平均数均呈现逐渐增长至峰值后逐渐减小的趋势。

(2)喂料速度和滚筒转速相同时,凸轮滑道式梳脱滚筒梳脱性能加权平均数均高于圆滑道梳脱滚筒。

(3)当喂料速度为0.6 m/s,滚筒转速为260 r/min时,凸轮滑道式梳脱滚筒梳脱性能加权平均数达到峰值44.0%,比圆滑道梳脱滚筒最佳工作参数时梳脱性能加权平均数高10.7%。

试验结果表明凸轮滑道梳脱滚筒在梳刷段加速梳刷油菜、在抽离段减速抽离油菜的工作方式能有效提高梳脱滚筒的梳脱性能。

4 结论与讨论

针对梳脱式油菜联合收获机梳脱滚筒梳脱率不高,抛送效果不佳,容易造成果荚飞溅和回带损失等问题,本文对梳脱滚筒结构进行了改进设计,设计了弹齿型式的梳脱拨指及其排布方法。通过增加凸轮滑道机构优化了梳脱拨指的运动规律,对凸轮滑道机构进行理论分析后,得到了梳脱滚筒凸轮滑道曲线方程的数学模型。介绍了梳脱拨指梳刷和抽离动作的运动规律,结合数学模型设计了三段式凸轮滑道曲线,实现了拨指梳刷油菜时向割台内摆动以加速梳脱,抽离油菜时向运动的反方向摆动减速抽离。

加工制造了梳脱试验装置和夹持喂料装置,以滚子轨迹半径为46 mm的圆滑道为对照进行了滚筒梳脱性能对比试验,试验结果表明凸轮滑道、曲柄、拨指组成的凸轮滑道机构使梳脱滚筒梳脱性能加权平均数提高了10.7%,改善了梳脱滚筒的梳脱性能,为油菜联合收获机性能优化提供了新的思路。

致谢:感谢导师宗望远教授在理论分析、结构设计、实验方案设计上的悉心指导,感谢工科基地凌旭平师傅在装置加工方面的支持与帮助,在此郑重的致以谢意!