金刚石基微机电系统制备方法的研究进展*

2018-09-14鲁云祥满卫东罗红泰陈梦唤陈培钦

鲁云祥, 满卫东, 罗红泰, 陈梦唤, 陈培钦

(等离子体化学与新材料湖北省重点实验室 武汉工程大学, 武汉 430073)

纳米或微机电系统(nanoelectromechanical / microelectromechanical systems,NEMS/MEMS)被广泛用作化学、生物和质量方面的传感器、执行器[1]。金刚石由于杨氏模量高,硬度高,热导率高,表面疏水,质量密度低,耐腐蚀性好以及生物相容性好等杰出性能,成为高性能NEMS/MEMS器件的理想材料[2]。与SiC相比,金刚石具有优越的导热性能、优异的维氏硬度以及低温下导电性可调(通过掺入硼而实现从绝缘体到超导体)的优势,成为在恶劣环境中以高频工作的NEMS/MEMS器件的最有吸引力的材料[3-5]。

随着化学气相沉积(chemical vapor deposition,CVD)制备金刚石的技术日益成熟,金刚石在NEMS/MEMS中的应用也愈加广泛。但由于金刚石极高的硬度以及良好的化学稳定性,常规加工手段难以满足制备金刚石基MEMS的要求。研究人员对此进行了大量的研究,取得了一定的进步。本文综述了近年来金刚石基MEMS的研究进展,主要讨论激光加工和等离子体刻蚀等2种金刚石MEMS制备技术。

1 金刚石基MEMS的研究进展

20世纪90年代初,在认识到多晶金刚石薄膜的机械、化学、电学和光学性质之后不久,MEMS研究团队开始了前期探索。最初的挑战从主要涉及粗糙微晶形态和开发表面微机械加工技术到制造基本MEMS结构(例如悬臂,桥梁,梳状驱动)以及机械性能的表征(如杨氏模量,内应力和断裂强度)[1,6]。

在20世纪90年代后期,纳米晶金刚石(nanocrystalline diamond,NCD)和超纳米晶金刚石(ultrananocrystalline diamond,UNCD)薄膜出现之后不久,研究发现了其机械和摩擦学性能接近于单晶金刚石(single crystal diamond,SCD)[7],使得MEMS领域对多晶金刚石薄膜的兴趣达到顶峰。

LIAO等[8]提出了金刚石(导电)-金刚石(绝缘体)的横向器件的概念并用于单晶金刚石NEMS开关,提供了与基于硅衬底的常规垂直结构不同的独特制造工艺,制造出各种NEMS开关,如双端和三端器件[9]。测试表明:单晶金刚石NEMS开关克服了现有的磨损和静摩擦问题,还具备高可控性、高重现性和高温稳定性,优于硅基NEMS开关。随着SCD晶圆技术的发展和成本的降低,金刚石NEMS开关可能会与Si-NEMS结构相媲美,特别全SCD开关能够在恶劣的环境下稳定工作,在特殊领域很有前途[10-11]。

SUMANT等[12]在直径200 mm的互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)晶圆上合成了UNCD薄膜,首次证明了UNCD与CMOS的兼容性。随后GOLDSMITH等[13]在晶圆片上使用UNCD作为射频MEMS开关,为金刚石基MEMS进入通信电子领域铺平了道路。

MEMS和NEMS谐振器在无线通信中的滤波器和定时振荡器以及导航系统中的加速度计和陀螺仪等传感器领域具有多种应用[14-15]。使用刚性较高的金刚石(1200 GPa的杨氏模量,18 000 ms-1的高声速)代替通常使用的声速为7500 ms-1的Si,可以使谐振器的谐振频率增加2.4倍[16]。TAO等[17]成功制备了品质因数(quality factors)超过106的单晶金刚石NEMS谐振器,相比类似的硅基谐振器,其品质因数提高了一个数量级。这对金刚石基NEMS谐振器在无线通信和加速度传感器等领域的进一步应用具有重要意义。

金刚石中的NV中心由于其卓越的量子力学性能(包括长旋转相干时间和方便的光学检测自旋态读出)而在磁感应应用中引起了相当的关注。作为具有纳米磁场灵敏度的原子尺寸磁强计[18-19],单个NV中心已被用于检测位于主体金刚石晶体内部或外部的电子自旋和核自旋。RUGAR等[20]通过金刚石NV中心自旋传感器实现了二维纳米磁共振成像, 认为成像可以通过使用小铁磁体[21]或纳米级电磁体[22]的梯度来扩展至三维,并且具有极大增强的空间分辨率。这种技术可以用于检测磁性机械谐振器的量子运动,为创造机械运动的非经典状态和宏观尺度上的量子力学测试提供了新的可能性。

2 金刚石基MEMS制备方法的研究

尽管金刚石基MEMS表现出了极其优异的性能,但硅基MEMS仍是当前市场应用的主流产品。金刚石基MEMS面临的主要挑战是由于金刚石极高的硬度以及良好的化学稳定性,当前的加工技术无法满足精确加工的需求。为此,研究人员进行了许多的深入研究[23-26],研究较多的主要是激光加工以及等离子体刻蚀技术。

2.1 激光加工技术

激光加工是广泛使用的基于能量的加工过程,其激光束被聚焦以熔化和蒸发来自工件的不需要的材料。激光加工金刚石的具体特征是其气化或化学蚀刻(例如氧化)不是直接发生,而是需要先将金刚石转变成石墨相。这种碳相转变是金刚石材料激光加工中的关键点[27]。激光微加工中材料表面会被石墨化层覆盖,这对其表面质量是一极大挑战;另外,高能粒子的注入会在材料表面形成损伤层。所以激光参数的精确控制与扫描模式的优化相结合是实现高质量激光微加工的关键。

WU等[28]使用波长532 nm的亚纳秒脉冲激光刻蚀金刚石,研究激光微加工焦点位置(聚焦点与样品的距离)对烧蚀深度与宽度的影响。发现:烧蚀宽度随着焦点位置的增加而扩大,但烧蚀深度随着焦点位置的增加先增大后减小,在45~55 μm处达到最大值。

在开始时,焦点位置的快速增加导致烧蚀深度的稳定增加,直到其引起的增量不能补偿由激光注量减少引起的深度减小。Raman测试显示:在1580 cm-1有明显的石墨峰出现,并且随着焦点位置的增加而逐渐增强,随着焦点位置从5 μm增加到85 μm,石墨与金刚石的峰强度比从0.004上升到1.540,这表明在样品表面有大量的石墨残留。因此,为减少激光加工中残留在金刚石表面上的石墨,应保持激光能量密度大于临界值,以保证其能量足够使金刚石转变为石墨并且从材料表面升华。

随后,他们研究了金刚石表面微结构的脉冲激光加工,针对激光加工参数,包括激光功率、扫描速度、散焦量和扫描节距等因素,从烧蚀深度、材料去除率和加工表面形貌等方面对激光加工参数的影响进行了分析[29]。研究发现:烧蚀深度和材料去除速率随激光功率的增加而降低,高功率的激光加工重叠率较高,有助于获得更平滑的微观结构形貌;随着扫描速度的增加,烧蚀深度呈非线性趋势下降,而材料去除率呈现增加的趋势;较小的扫描间距会导致较大的烧蚀深度,样品的材料去除速率显著降低。

TAKAYAMA等[30]研究了激光刻蚀金刚石表面的微槽形成过程中的损伤机制。使用532 nm的Nd:YAG纳秒脉冲激光照射金刚石(100)面,对刻蚀形成的沟槽进行分析研究,在沟槽处发现了4种损伤,分别为材料内温度快速变化引起的龟裂,槽壁反射的激光干涉形成的波纹,激光诱导等离子体的吸收增强导致的沟槽变形和由于激光的刻蚀机制导致的碎屑沉积(部分石墨残留,部分金刚石微粒)。

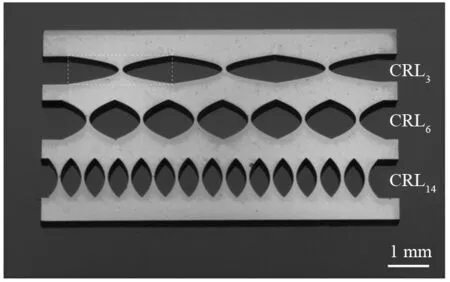

KONONENKO等[31]使用飞秒脉冲(400 fs)激光刻蚀600 μm厚的多晶金刚石薄膜来制备金刚石复合折射透镜(compound refractive lenses,CRLs),制备的金刚石复合折射透镜的放大图如图1所示。测试表明其锥角较小(1.7°),且表面较光滑(Ra≈0.3 μm)。对制备出的金刚石复合折射透镜进行光学性能测试,得到了30±6.5 μm大小的焦斑。

图1 3种尺寸的多晶金刚石复合折射透镜

YU等[32]通过实验证明,利用飞秒脉冲(300 fs)激光将空位直接“写入”含氮金刚石,可在所需位置产生光学相干的NV色心。激光写入是通过多光子电离作用和隧穿效应产生高能电子,结合碰撞电离和热耗散在晶格中产生缺陷,通过调整激光能量可以实现对缺陷位置的精确定位。该方法优势在于:高度非线性的激光写入过程结合适当的像差校正,允许空间分辨率超过光学衍射极限的空间分辨率;在金刚石中的任何深度处,不会损坏覆盖材料,并且可以高精度地调整激光脉冲能量以控制产生的空位的数量。应用此方法可以将NV中心置于诸如多模波导和回音廊谐振器之类的光学结构中,并可开发超灵敏的传感器。

2.2 等离子体刻蚀技术

等离子体刻蚀技术刻蚀金刚石的机理主要有2方面,分别是活性粒子的化学反应和高能离子的物理溅射作用。影响等离子体刻蚀的主要因素有:材料表面的反应离子通量,主要取决于等离子体中活性离子的浓度;冲击材料表面的离子的动能,由等离子体和基板之间的负偏压确定,不考虑阴极电荷区域中的碰撞;以及发生化学反应的能垒,由基底材料决定,并且在某些单晶体中可以是各向异性的。当前在金刚石基MEMS制造领域应用较多的等离子体刻蚀技术为反应离子刻蚀(reactive ion etching,RIE)和感应耦合等离子体(inductively coupled plasma,ICP)刻蚀,更多情况下二者会同时使用。

通常使用的等离子体为氧等离子体,其可在对金刚石的刻蚀过程中产生CO和CO2等副产物,能够有效地提高刻蚀速率。然而,在O2等离子体刻蚀时会产生金刚石柱。有人提出,这些柱状结构是由来自掩膜版的金属引起的微掩蔽效应形成的。但是,这些柱状晶甚至可以在没有预涂金属层的情况下形成[33-34]。这些柱状晶的形成阻止了O2等离子体中金刚石薄膜的有效刻蚀。LEECH等[35]提出,向O2等离子体中添加一定量的CF4可以通过避免形成金刚石柱结构来增加对金刚石薄膜的蚀刻速率[35]。然而在图案化期间,在等离子体蚀刻中氟的存在会损伤基底材料(诸如Si,SiO2或Si3N4)[36]。这种损害是不可避免的, 因为即使使用的是1011cm-2的超高成核密度[37],基底表面的形核层依旧是多孔的。当对金刚石薄膜进行的等离子体刻蚀达到该多孔基底的深度时,下面的基底开始被蚀刻。这在金刚石MEMS制造中是严重的问题,特别是在金刚石膜以低成核密度沉积工艺中。

生长的金刚石薄膜的表面粗糙度是图案化过程中的另一个考虑因素。如果假设等离子体的蚀刻速率在样品表面上是均匀的,则金刚石薄膜的表面粗糙度将被“转移”到Si基底或其他基底。由于在相同的蚀刻环境下基底和金刚石膜层的蚀刻速率不同,该粗糙度甚至可能被放大。

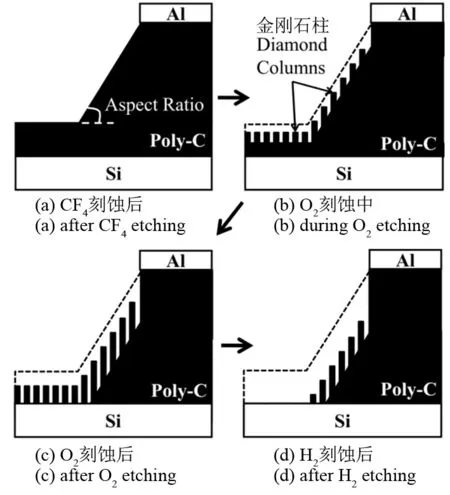

CAO等[38]对多晶金刚石薄膜的RIE技术进行了优化,提出一种三步RIE技术: (1)用CF4等离子体刻蚀(刻蚀速率约300 Å/min),直到仅保留连续多晶金刚石薄层;(2)用O2等离子体刻蚀(刻蚀速率约120 Å/min),形成金刚石柱,同时保留下面的多晶层;(3)使用H2等离子体刻蚀(刻蚀速率<50 Å/min),有效去除这些金刚石柱,最终形成了平滑的刻蚀表面。通过使用这种优化过的RIE刻蚀,刻蚀后的表面粗糙度小于20 Å,并能够保证刻蚀速率。图2给出了三步刻蚀法的原理图。

图2 三步法刻蚀金刚石膜的原理图

KUNUKU等[39]研究了金刚石颗粒结构在制造金刚石纳米结构中的重要作用,并分析了每种结构的刻蚀机制。使用5%的CF4和95%的O2作为气源,对镀膜(Au纳米点掩膜,厚4 nm)后的金刚石样品进行自偏压RIE处理,对每种金刚石保持其刻蚀条件不变。刻蚀前后的表面形貌如图3所示。研究发现:金刚石纳米的结构是金刚石原始形态、金刚石相组成、掩模尺寸和蚀刻时间的函数。通过选择适当的金刚石膜初始颗粒结构可以实现更优的刻蚀效果。这为金刚石的等离子体刻蚀提供了一个新的改进思路。

图3 镀Au和刻蚀后的FESEM形貌图

BUREK等[40]开发了一种“法拉第笼(Faraday cage)”金刚石刻蚀方法,实现单晶金刚石三维纳米结构的制造。这是一种基于各向异性等离子体刻蚀的三维制造技术,其示意图如图4所示:法拉第笼的底部和侧面端板由铝板制成,笼面为铝网,网丝直径为250 μm,网孔间距为2 mm×2 mm。将样品放置在法拉第笼,内部已隔离电磁场。

图4 “法拉第笼(Faraday cage)”金刚石刻蚀方法示意图

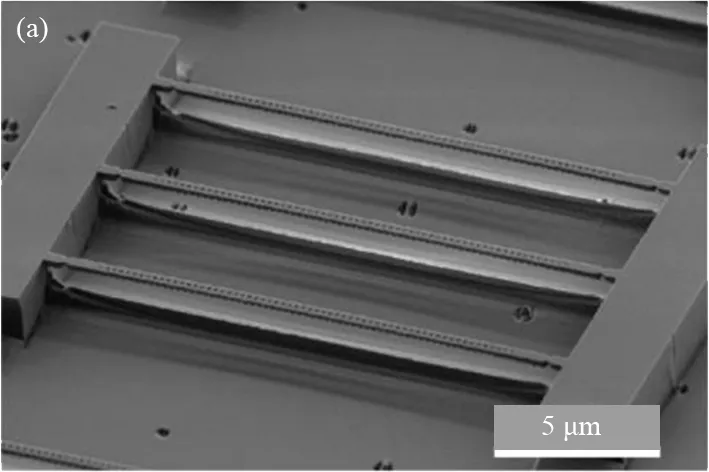

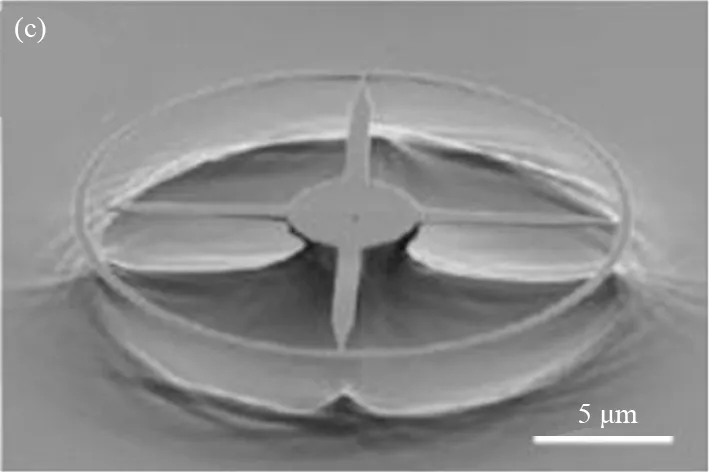

在等离子体刻蚀过程中,在法拉第笼表面会形成一个垂直于笼表面的电位梯度,加速离子以实现金刚石的角度刻蚀,最终形成三维结构。一旦离子进入笼子内部,它们就不再加速并沿原运动方向向基底运动。 因此,通过改变笼子的几何形状,可以以多个不同角度引导离子至样品表面。使用这种技术制备了如图5所示的复杂悬浮纳米梁结构,刻蚀速度达200 nm/min。性能测试表明该产品的品质因数超过105。

(a)纳米梁孔结构

(b)螺旋纳米梁

(c)纳米环结构图5 悬浮金刚石纳米结构

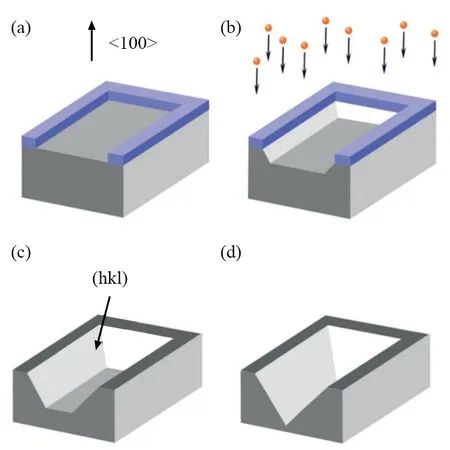

XIE等[41]通过改变ICP-RIE系统中的蚀刻条件,提出了与晶体取向相关的反应离子蚀刻原理,用于选择性地刻蚀单晶金刚石中的晶面。刻蚀原理如图6所示,反应离子沿<100>取向对单晶金刚石(100)面进行刻蚀。当沿

图6 刻蚀示意图

通过改变反应离子的能量大小可以控制刻蚀后晶面的取向,应用这种原理,他们制造了不同锥角的单晶金刚石纳米柱,如图7所示。这种原理开启了单晶金刚石刻蚀的一个全新领域,对于单晶金刚石MEMS的加工有重大意义,可以用于制备高精度金刚石MEMS器件。

图7 具有不同锥角的单晶金刚石纳米柱

3 结束语

尽管在国际上金刚石基MEMS的研究已经取得很大的进步,但是目前国内对此的研究较少,必须加大研发力度,减少对国外的技术依赖。随着人工智能时代的到来,全球信息技术发展呈现“万物互联、万物智能”的新特征。MEMS传感器是未来“万物互联、万物智能”的核心基础,因此对于更优性能MEMS的追求只会不断增加,随着CVD金刚石技术的不断发展,金刚石基MEMS必会成为行业的主流。

因此,对金刚石基MEMS的发展提出展望:

(1)提高CVD金刚石质量。高质量的金刚石是实现高质量金刚石基MEMS的前提。尽管近年来国内的CVD金刚石技术有了显著的提高,但是与国际领先水平仍有较大差距。尤其是超纳米晶金刚石与高质量单晶金刚石方面,需要进一步研究,以实现高质量CVD金刚石的产业化生产。

(2)提高刻蚀精度,减少表面损伤。刻蚀对金刚石表面结构的影响是限制金刚石基MEMS发展的主要因素。对于激光加工,需要寻求更短波长的激光源;对于等离子体刻蚀,需要进一步优化刻蚀参数以实现对金刚石的精确加工。

(3)研究刻蚀过程,在等离子体刻蚀中,同样的刻蚀参数刻蚀不同的金刚石颗粒结构会有不同的结果。因此,可以根据想要得到的形貌结果来选择不同的颗粒结构的金刚石,但是这需要进一步的细致研究。