基于机器视觉的平板式数粒机检测方法

2018-09-14蔡锦达

姚 莹, 蔡锦达, 刘 倩

(上海理工大学 出版印刷与艺术设计学院, 上海 200093)

引 言

随着现代生活对医药的依赖性逐渐增强,对药品需求量不断增加,医药生产设备、包装设备等已被大量研发并投入市场使用[1]。数粒机主要用来对药品颗粒进行计数和包装,是药品包装生产的关键设备之一[2]。药品主要以瓶装和袋装方式为主,易在生产、包装过程中发生摩擦、碰撞等导致药品缺损。药品包装的好坏直接影响药品质量及其销售。为提高药品包装质量,增加产品竞争力,必须在药品检测和计数上严格控制,因此药品包装至少满足以下要求:药品颗粒完好,无明显的外观缺损;药品颗粒计数准确,无缺粒等情况的出现;外观包装完好[3]。为达到上述要求,需对药品计数的同时进行缺陷检测。目前国内数粒机大多为多通道式、光电式,采用传统的检测计数方式,无法满足高效的计数检测要求。国外虽已研制出较成熟的高速平板式数粒机,但价格昂贵,无法在国内普及[4-5]。

基于机器视觉的检测技术作为当前最重要的检测技术之一,近年来已广泛应用在药品包装检测上[6-8]。由于机器视觉检测技术受到检测算法、硬件等限制,使其难以达到高精度、实时性的要求,因此研究一种稳定性好、检测精度高、实时性好的在线药品检测方法具有较高的研究价值和市场前景。

因此本文提出一种基于机器视觉的平板式数粒机检测方法,其关键技术为高效的在线计数检测算法。

1 平板式数粒机工作原理

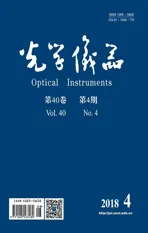

图1为平板式数粒机的结构图,其主要包括以下四个部分:给粒装置、数粒装置、升降装置和机架。给粒装置包括给料斗、多级平板式振动台;数粒装置包括检测区、补粒区、装瓶区,其中,检测区是邻近振动台的下落边缘区域,补粒区是主阀门与装瓶阀门、补料阀门三者之间的区域,装瓶区是装瓶阀门到空瓶口之间的区域;升降装置主要用来调节数粒机机架的高度。

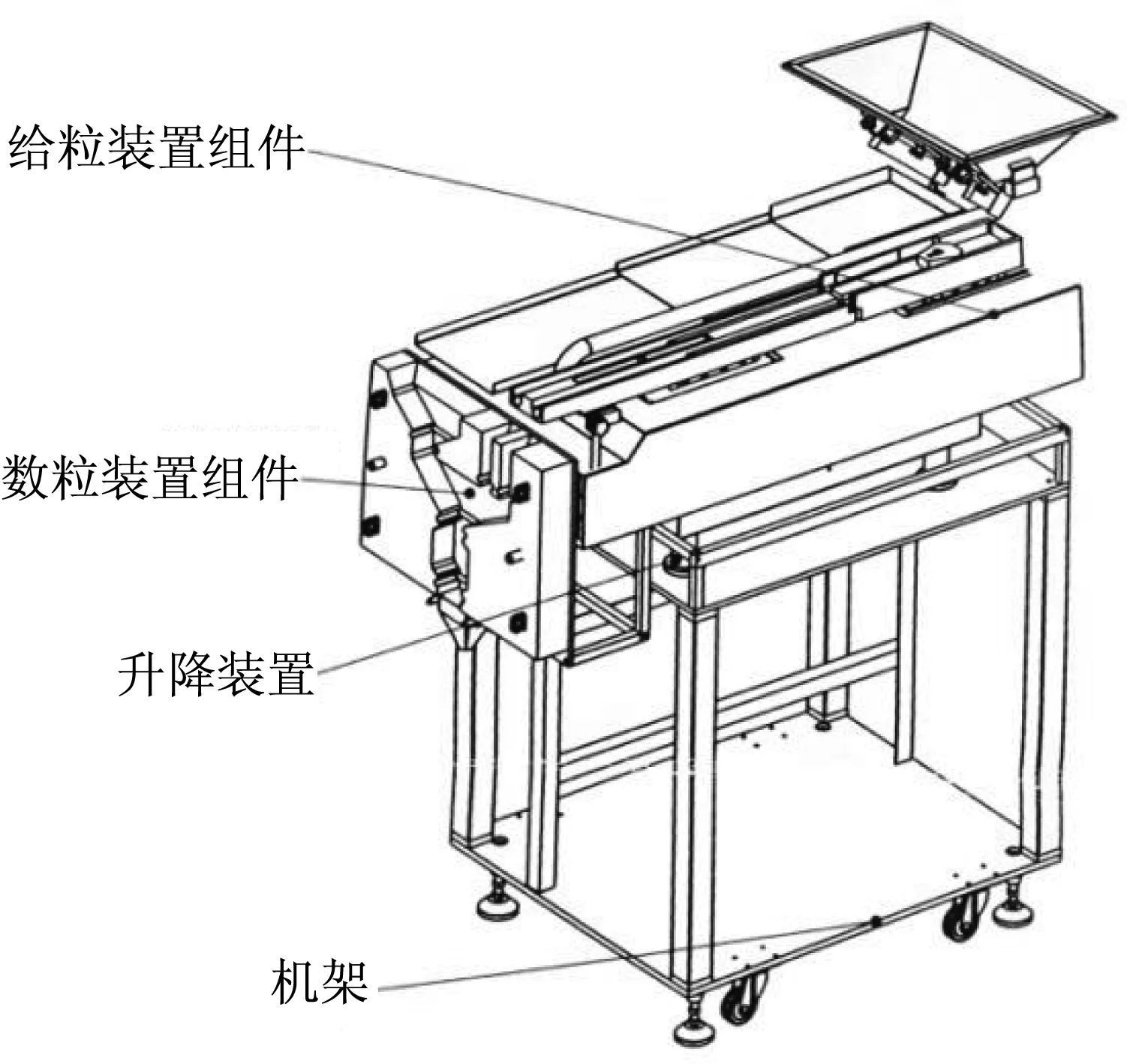

图2是平板式数粒机给料结构图。药品经过给料斗、多级平板式振动台、主阀门、补粒阀门、装瓶阀门,最后到达空瓶。药品运动路线如下:经给料斗进入多级平板式振动台,振动台按一定的频率振动将堆积的药品分散,以便后续操作;随后到达振动台边缘经检测通道、主阀门到达补粒区,补粒阀门打开进行补粒;补粒结束后,打开装瓶阀门,颗粒进入空瓶完成一次装瓶操作。

图1 平板式数粒机整体结构图Fig.1 The overall structure of tablet counting machine

图2 平板式数粒机给料结构图Fig.2 The feeding structure of tablet counting machine

2 药品颗粒缺陷检测与计数算法实现

2.1 基于面积和圆度的检测方法

本文选用白色圆形药品颗粒为实验对象。对于药品缺陷检测,不仅表现在边缘的缺损,而且还表现在不同类型药品的掺杂,因此,需综合多种检测方法进行缺陷检测以提高检测精度。根据多次实验对比,本文最终选取基于面积和圆度相结合的缺陷检测方法。

检测步骤为:首先将待测颗粒与标准颗粒进行面积值匹配,若待测颗粒的面积值在阈值范围内,则表示该颗粒符合面积要求;随后进行圆度检测,采用最小外接矩形的长宽比代表待测颗粒的圆度,若圆度符合要求则判断该颗粒为完整颗粒,否则为缺陷颗粒,并计算颗粒的残缺程度值。

(1) 最小外接矩形长宽比

经目标提取算法处理后,计算每个目标区域的最小外接矩形,进而得到其外接矩形的长宽比,该长宽比可在一定程度上反映目标颗粒的特征。最小外接矩形长宽比可表示为

(1)

式中a、b分别为最小外接矩形的长和宽。R的取值范围为(0,1],R越接近于1时,即a、b趋于相等,表示该颗粒目标越接近于圆形,反之,则表明该颗粒为缺陷药品或其他类型的药品颗粒。因此,可根据药品颗粒最小外接矩形的长宽比来确定药品颗粒是否为圆形。

(2) 残缺程度

缺陷程度可以用待测颗粒面积与标准颗粒面积之比来表示,其计算表达式为

(2)

式中:Ad为待测颗粒面积;Ab为标准颗粒面积。

根据检测要求,检测标准为待测颗粒的面积值与标准颗粒面积值之差的绝对值不大于200个像素点。由此确定当残缺程度值低于70%时,则需要进行药品补粒,残缺程度值大于等于70%则不需要补粒。

2.2 药品颗粒计数算法实现

随着机器视觉技术的发展,药品在线计数的方法发生了改变,常见的机器视觉在线计数算法有面积统计法[9]、连通域计数法[10]、虚拟线圈法[11]、基于目标跟踪的位置状态检测方法[12]等,但这些方法均不满足平板式数粒机的检测要求,为对药品进行精确计数,本文提出了一种基于检测线的目标位置预测计数方法。

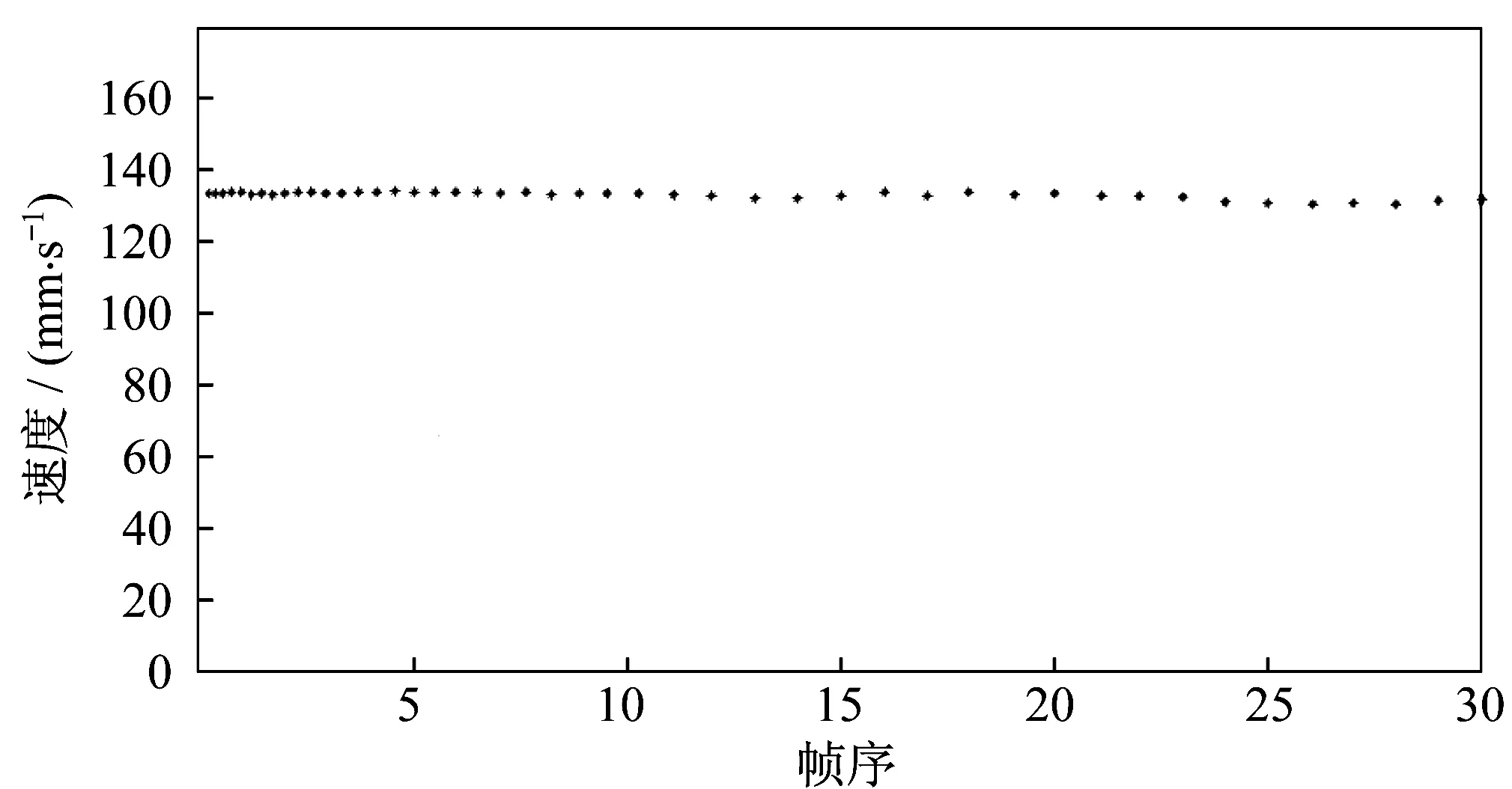

本文相机获取的图像区域宽度为100 mm,由于相邻两帧之间时间间隔短,同一颗粒的运动位移小,有利于目标匹配。经多次试验可知,目标颗粒运行至振动台边缘时其运动速度变化较小,可看作匀速直线运动,因此利用直线差值跟踪方法[13]可对某个目标颗粒的整个运行轨迹进行跟踪,跟踪轨迹如图3所示。

图3 目标颗粒轨迹图Fig.3 Target particle trajectories

由图3可知,颗粒在运行过程中速度逐渐趋于平稳,且运动轨迹趋于直线,根据颗粒运动的特性可以进行前后帧图像的目标匹配和瞬时速度的计算。因此,在获取图像的振动台边缘处创建一条计数检测线,药片在图像中由上至下运动,当其完全进入图像区域时实时获取该目标在每个时刻的中心点坐标和当前运行的瞬时速度,并计算其下一帧可能出现的位置。图4显示了本文药品的计数算法。

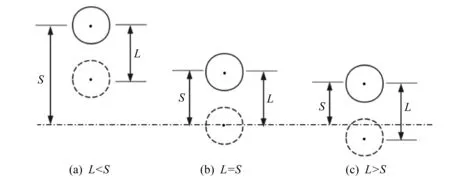

图4 计数算法简图Fig.4 The diagram of counting algorithm

图4中虚线表示检测计数线,其位置在实验振动台边缘处,实线圆表示当前帧目标所在位置,虚线圆表示当前目标的下一帧所在位置。当出现(a)状态时,表明该药品颗粒在下一帧不会下落,则系统不会进行计数,继续进行下一时刻的状态判定;当出现(b)和(c)状态时,表明该药品颗粒在下一帧时开始或已经下落,系统自动加1计数。每一个出现在场景中的目标总能检测出其在当前时刻的中心点坐标和瞬时速度。假设检测计数线的方程为Ax+By+C=0,当前帧中目标中心点的坐标为(i,j),瞬时速度为vi,则目标在第n帧时中心点与检测计数线的距离和n+1帧时该目标的预测位移分别为:

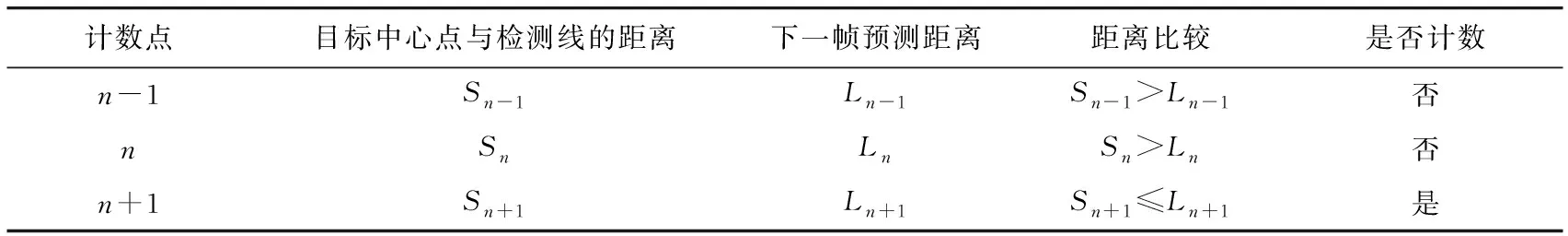

式中:Δt为每帧图像的获取时间;S为该目标颗粒中心点与检测计数线的距离;L为n+1帧该目标的预测位移。当目标在某一时刻与检测计数线的实际距离S大于下一帧预测位移L时,表示该目标在下一帧时刻不会越过检测计数线;当预测位移L大于或等于实际距离S时,则表示该目标在下一时刻会通过检测计数线,即可将计数问题转化为距离问题。表1记录了目标的运动状态和计数情况。

图5 计数算法流程图Fig.5 Chart of counting algorithm

计数点目标中心点与检测线的距离下一帧预测距离距离比较是否计数n-1Sn-1Ln-1Sn-1>Ln-1否nSnLnSn>Ln否n+1Sn+1Ln+1Sn+1≤Ln+1是

通过计算,比较当前帧中目标到检测计数线的实际距离S和预测的下一帧目标移动距离L的大小,判断当前帧中目标距离满足S≤L的情况,满足判别情况的目标个数即为当前帧通过检测计数线的目标个数,这种计数方法简单且满足实时性的要求。具体计数实现流程图如图5所示。

3 实验测试及结果分析

3.1 测试装置与环境

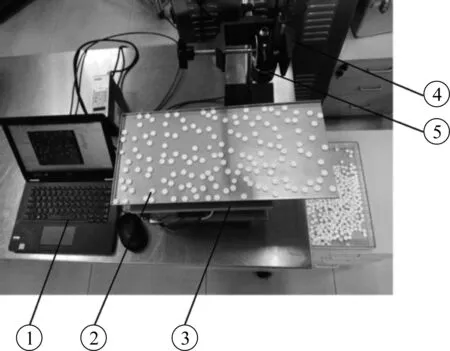

如图6所示:①为计算机;②为药片;③为带有异步发电机的震动台;④为可调节相机支架;⑤为CMOS工业相机,工业相机固定于相机支架上。振动台能产生不同频率的振动,以带动通道内的药品沿一定方向移动。当药品经过相机视野范围时,相机实时记录其移动过程,计算机中的图像处理系统与检测系统负责对采集到的图像进行实时处理,并生成控制命令。

图6 检测系统实验装置Fig.6 Experimental device of detection system

3.2 实验结果与分析

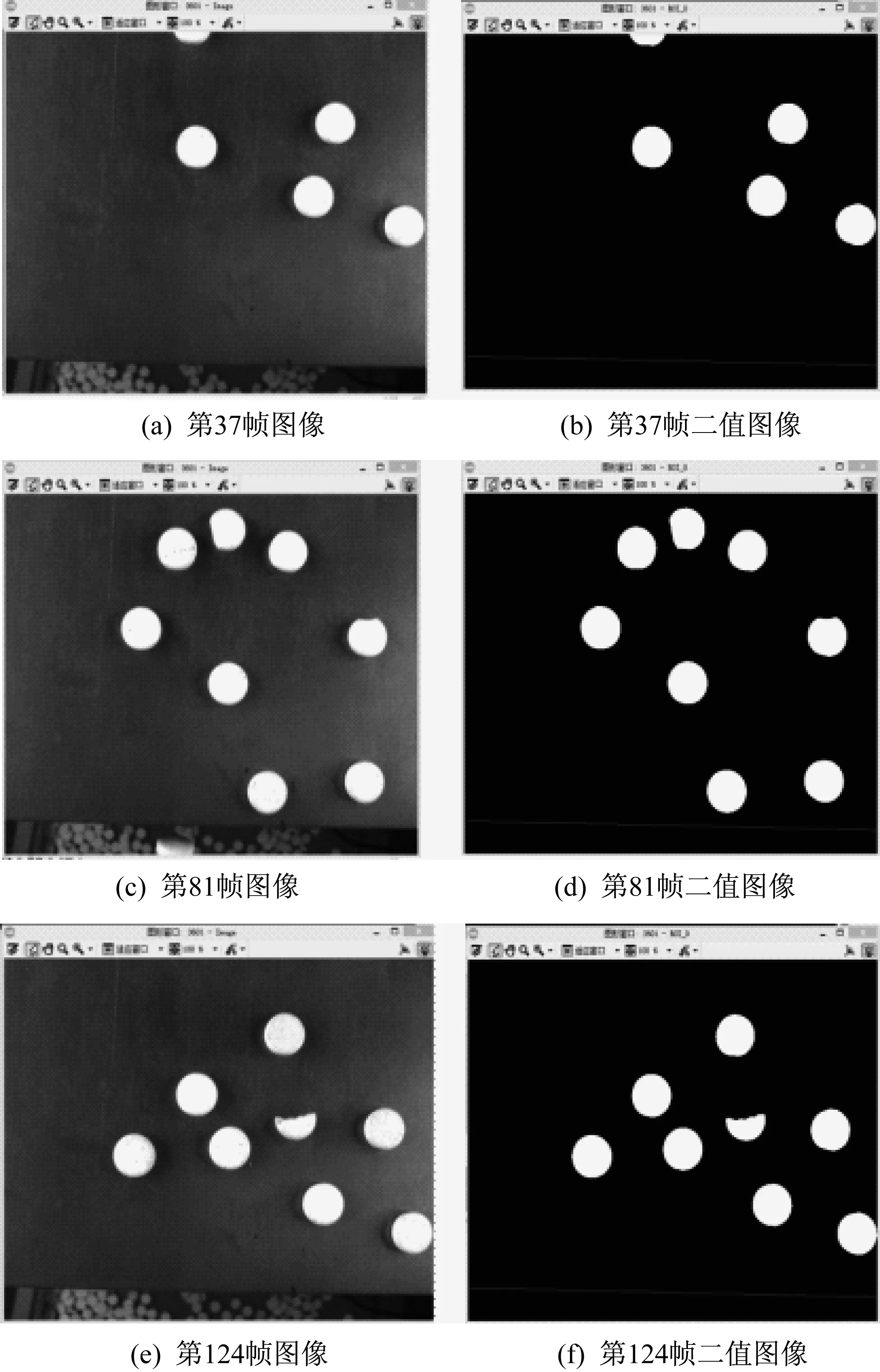

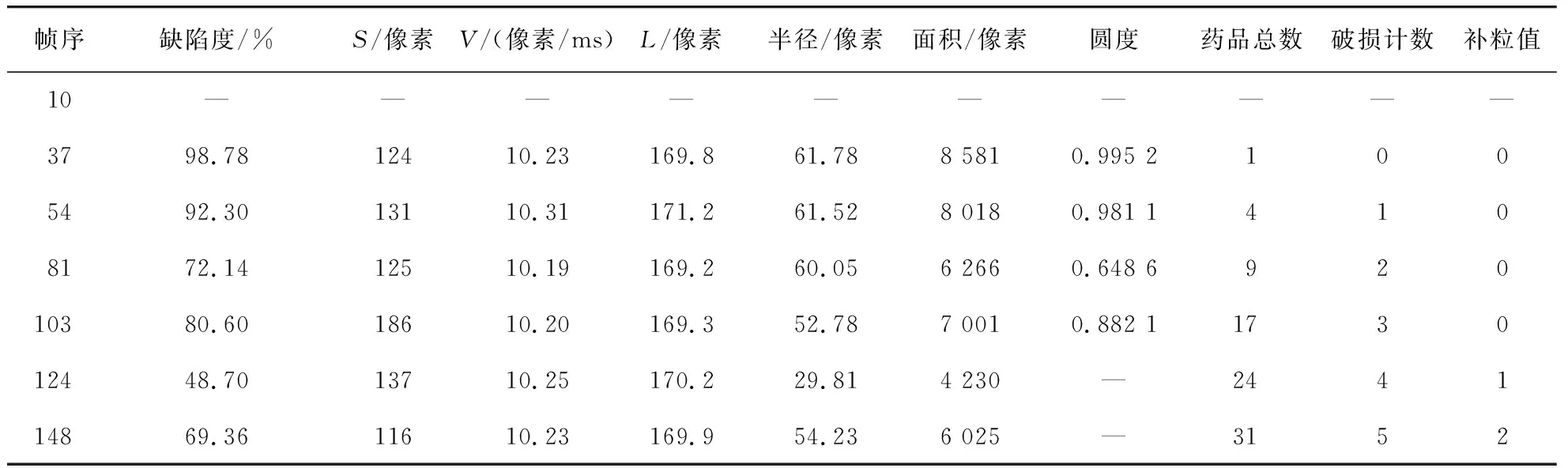

颗粒计数与缺陷检测是整个系统的主要功能,为进一步验证颗粒计数与缺陷检测效果,本文选取边缘不同程度缺损的药品进行计数与检测,选用的视频帧率为60帧/s,像素尺寸为1 024×500,图7为截取的部分序列图像的第37、81、124帧的检测结果。表2为选取的3帧视频图像的药品检测计数的数据。

图7 截取序列图像Fig.7 Intercept sequence image

表2中:S是目标中心点与检测线的距离;L是下一帧预测距离;V是目标颗粒瞬时速度。缺陷度为待检测药品占标准药品的面积百分比,缺陷计数是指圆度满足要求但面积不满足的颗粒数,系统将面积小于标准颗粒70%的待测颗粒作为不合格药品,并进行后期补粒,以保证装瓶量的精确性。经过试验可知在124帧和148帧检测出即将越过检测线的颗粒面积不合格,因此后续无需进行圆度检测;所有目标无漏检情况,颗粒检测与计数的准确率达到99%以上,说明本文检测方法对单通道数粒机的药品检测精确。

表2 颗粒检测与计数结果表Tab.2 Results of particle detection and counting

4 结 论

本文以药品包装在线检测为应用背景,以机器视觉检测与计数为研究基础,将机器视觉检测技术应用于药品包装检测过程中。采用机器视觉的检测方法对药品颗粒进行在线缺陷检测与计数,研究了一种适用于平板式数粒机检测方法,为我国药品包装技术的进一步发展和高精度数粒机设备的研制提供了参考。通过实验测试分析了检测系统的性能,验证了本文缺陷检测的有效性和检测精度,证明了本文方法满足药品的实时在线检测要求。