骨瓷熔块关键技术研究

2018-09-13马道胜吝小强樊叶利

马道胜 ,吝小强 ,樊叶利

(1. 杭州诺贝尔陶瓷有限公司,浙江 杭州 311100;2. 上海敦鸿商贸有限公司,上海 200240)

0 引 言

骨瓷,最早产于英国。基本工艺是以动物的骨炭、长石、粘土、石英为基本原料,经过高温素烧后低温釉烧两次成型。骨瓷用料非常考究,制作非常严格精细,规整性、透明性、洁白度、热稳定性要求非常高[1-2]。产品因“薄如纸、明如镜、声如磬、白如玉”而受到市场青睐,一直占领国内外高档瓷的主导地位,成为世界珍贵瓷器品种。

传统骨瓷多使用含铅熔块,人们又不希望制品中含铅,因铅在使用过程中熔出会影响到使用者的身心健康,如果人体连续地摄入铅,铅就会在人体内积累,将破坏人体的生理平衡,形成铅毒症[3-4]。我国日用瓷国标规定,铅溶出量不超过7 ppm,而美国FDA准则将其规定为为3 ppm以下,美国加州政府的65条规定在0.266 ppm 以下。可见各国政府对铅溶出问题都很重视。另外,铅对水的稳定性差,制品长期使用,易吸收水份而产生吸湿膨胀,釉面会产生后期龟裂。铅的危害还表现在烧制过程中,铅极易挥发,粘附并侵蚀耐火物,使其变形或材料脱落,减少使用寿命。铅还污染环境,价格昂贵,生产成本高。

为解决以上问题,本文通过研制推广高档骨瓷用无铅熔块,使其既能保持含铅熔块釉的高光泽等优良性能,又能保证釉面使用过程中的铅镉熔出。通过对使用过程中釉泡、低成本高温快烧等问题的解决,最终在唐山市场获得广泛认可。

1 骨瓷工艺分析

1.1 骨瓷生产工艺概述

骨瓷属于高档瓷,其胚体中含有天然骨粉,光泽呈天然骨粉独有的自然奶白色。经过灌浆、模压制胚、石膏模脱水,以及胚体的高温素烧、施釉后的低温釉烧、贴花纸烤制等工艺,成为白度高、透明度高、瓷质细腻的瓷器。

1.2 传统骨瓷工艺分析

传统骨瓷使用的熔块多为铅熔块。铅熔块以铅丹作为熔块的主要熔剂,因铅丹具有强烈的助熔作用。同时能显著增大釉的折射率,赋予釉面极高的光泽,降低熔融物的粘度,扩大烧成范围。

1.3 无铅骨瓷和传统骨瓷的工艺对比

随着人们对铅危害越来越重视,我国以及欧美等国对铅溶出的标准在不断提高。使用无铅熔块可以从根本上消除铅的各种危害,使用无铅熔块使其既能保持含铅熔块釉的高光泽等优良性能,又能保证釉面使用过程中的低铅镉溶出。无铅骨瓷和传统骨瓷的生产工艺基本相同,只是针对生产过程中釉泡、低成本高温快烧等实际情况对配方、球磨、烧成作相应调整。

1.4 无铅骨瓷代替传统骨瓷的工艺原理

传统骨瓷铅熔块是利用PbO作为熔剂,是利用PbO软化点低,可以不断熔融,不断排气。无铅骨瓷熔块利用SrO、K2O、Li2O三者以一定比例完全取代含铅熔块中的PbO,既保证了釉面光泽度,又保证膨胀系数的匹配。通过反复试验研制出无铅骨瓷熔块,并在唐山客户进行取代生产。

2 釉泡缺陷解决

2.1 釉泡产生原因

釉泡是无铅熔块在取代铅熔块过程中遇到的一个关键问题。软化点和高温粘度是这个关键问题的关键点,无铅熔块的软化点太低,熔块的高温粘度高,高温流动性不好,不利于排气。同是客户的烧成条件和球磨参数不匹配也是产生釉泡的又一原因。

2.2 试验方法和原理

通过调整SrO、K2O、Li2O三者的比例来调整无铅骨瓷熔块的软化点和高温粘度,同时对窑炉和球磨参数进行调整,以利于制品烧成时排气,减少釉泡的产生。

2.3 试验过程

(1)在实验室对无铅骨瓷骨瓷中的SrO、K2O、Li2O的含量进行调整 :因这三种氧化物在熔块制品烧成时分段熔融,调整每种氧化物的含量可以使熔块在熔融过程中分段排气,减少釉泡的产生。

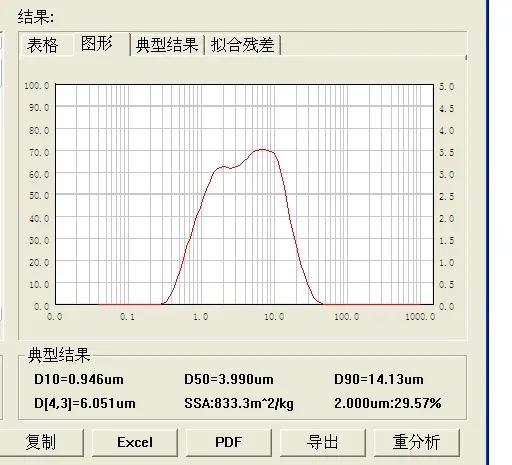

(2)生产工艺调整:在客户的协助下调整了温度曲线,将窑炉的前温由760 ℃调高到900 ℃,高温区保温时间由60 min延长到80 min。这是因为釉泡中的大泡是由前温低,升温过急引起的,通过提高前温使氧化分解的比较充分,如10寸盘的大泡就会由7%降到了2%,而盘口的边泡(在显微镜下看也是釉泡)则是因为个别烧嘴风和煤气的配比不合理,风小火焰长,火焰接触到盘口上造成产品的温度局部过高,形成边泡。通过对窑炉的烧成曲线和风与煤气比的调整,问题得到大的改善,边泡由15%降到了4%。调整球磨机球石、熔块料、水的加入配比,最终确定为2 : 1 : 0.4,同时调整球磨机球磨时间由50 h-60 h改进为38 h-48 h,釉浆筛余最终控制为0.02-0.06 g/250目·500 ml。同时我们对釉浆参数也进行了调整,比重为:180 g/100 ml,细度D90为13-15 μm(如图1),因为细度过细会产生釉面釉泡和针孔,细度过大则无法过筛,烧不熟,釉面亮度差。

图1 釉浆细度进行调整后参数D90=14.13 μmFig.1 Parameters obtained after the adjustment of glaze slurry fi neness D90=14.13 μm

3 高温快烧和降低成本技术

3.1 高温快烧和低成本的需求

甲公司是一个全国闻名的骨瓷企业,其产品产销国内,出口欧美,影响力较大,一直是公司的目标客户。但是,其它客户的进车速度为30 min/车,而甲公司则为18-22 min/车;同样,其他客户产量为45万件/月,而甲公司则为60万件/月。客户需求烧成快、产量大,能适合高温快烧的低成本无铅骨瓷熔块,与其配合。

3.2 试验和解决过程

针对这种低成本高温快烧的情况,初始配方一是不能达到烧成效果的。公司将初始配方一中价格比较高的Li2CO3、ZnO等原料改为锂辉石、K2CO3等价格低的原料,开发了一个低成本、软化点高的熔块配方二。经过多次试验,配方二无法满足客户的需求,只能利用两个配方搭配各取所长。初始配方一的软化点为630 ℃,配方二的软化点为710 ℃。经过试验,两个熔块的搭配比例为配方一 30%和配方二 70%,搭配后软化点为700 ℃左右。搭配的熔块既满足了客户的烧成条件,又降低了生产成本。客户在使用后成品率上升了12%,成本降低了10%,达到历史最高水平,遥遥领先国内、国际其它快烧客户。

4 膨胀系数、软化点、熔流试验的品质管控

4.1 关键技术

品质是产品的生命。对膨胀系数、软化点、熔流试验等产品参数进行数据管控可以保证熔块质量,防止因质量变化而引起生产问题。

4.2 试验方法和原理

膨胀系数的管控是为了保证熔块膨胀系数和胚体匹配;软化点管控为防止釉泡等缺陷产生;熔流试验管控同样为防止釉泡、流釉等产生,管控方法均由公司仪器测试或品保人员实验得出数据与标准品对比。

4.3 品质管控过程

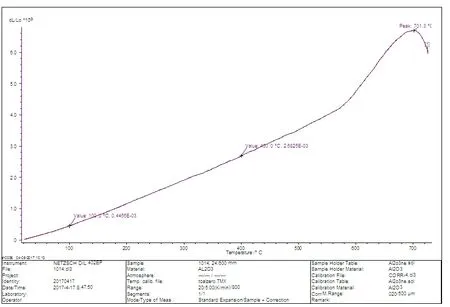

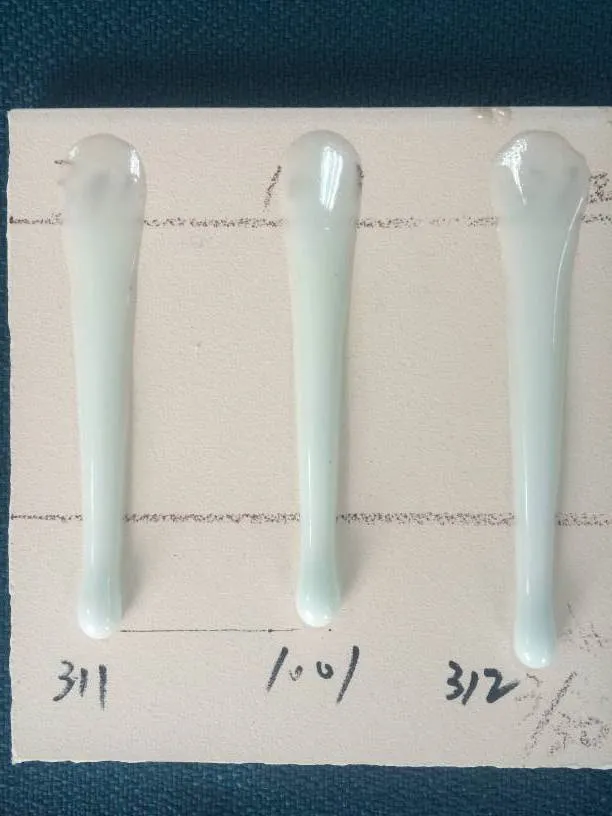

产品品质的管控尤为重要。公司的每批无铅骨瓷熔块都要进行膨胀系数、软化点、熔流试验进行品质管控,膨胀系数利用公司膨胀系数仪测试,控制在220±5×10-7℃(如图2),膨胀系数如果变化太大,熔块和坯体的配合性就差,容易产生崩瓷、釉裂等缺陷。软化点也是利用膨胀系数仪测试,控制在630±10 ℃,软化点过低,会产生前文讲到的釉泡;过高生产出来的产品釉面不够光滑、平整、细腻。熔流试验管控试验(如图3):生产样品311#和中间的无铅骨瓷熔块1001#标准对比,流淌长度基本相同,证明其高温流动性与1001#基本相同;而312#则不同,其流淌长度较1001#长,说明其高温流动性比较好,在客户生产时容易产生釉缕、麻口,必须提高高岭土或高温熔块来增加釉的高温粘度,或增加甲基纤维素的添加量来增加釉浆粘度以利于增加施釉重量;反之,如果流淌长度较1001#短,说明其高温流动性较1001#差,生产出来的成品釉面会不够光滑、平整、细腻,应提高烧成温度来解决。通过对膨胀系数、软化点、熔流试验进行品质管控,无铅骨瓷熔块品质得到保证,在唐山市场更具备竞争力。

图2 膨胀系数仪测试Fig.2 Thermal expansion test

图3 熔流试验管控试验Fig.3 Controlled melt fl ow test

5 结 论

(1)通过对骨瓷生产工艺中使用的含铅熔块用无铅熔块代替,首先针对含铅熔块中PbO的功能进行分析,修改配方利用SrO、K2O、Li2O三者以一定比例完全取代含铅熔块中的PbO,研制出无铅骨瓷熔块。并对在代替使用过程中遇到釉泡、低成本高温快烧等问题进行分析;通过对骨瓷熔块配方的优化和客户生产工艺的调整,使釉泡、低成本高温快烧等问题得到解决。同时通过有效对膨胀系数、软化点、熔块熔流的品质管控,产品质量稳定,避免釉泡等缺陷产生,使无铅骨瓷熔块更有竞争力,客户使用后,成品率大幅提升。

(2)唐山客户在使用无铅骨瓷熔块后,都反映无铅骨瓷熔块的烧成范围宽、釉面平整度好、便于操作,生产成品率稳定在历史较高水平。一家年产500万件骨瓷的企业因为球磨效率、烧成,尤其成品率的大幅提高年降低成本150万元,给客户带来可观的经济效益。