催化氮化反应Si3N4增强SiC基复相耐高温材料的研究

2018-09-13黄军同张梦李喜宝胡智辉冯志军刘明强罗军明

黄军同,张梦,李喜宝,胡智辉,冯志军,刘明强,罗军明

(南昌航空大学 材料科学与工程学院,江西 南昌 300063)

0 引 言

Si3N4结合SiC复相耐高温(火)材料具有耐高温、抗冲击、良好的抗渣/碱侵蚀以及抗氧化等性能,作为大、中型炼铁高炉的内衬材料为延长高炉的寿命做出了重要贡献[1-3]。传统的工艺技术都是采用SiC颗粒和细粉加Si细粉等原料制备的坯体通过在窑炉中高温反应氮化烧成制备Si3N4结合SiC产品,经常出现由于氮化不完全而产生“黑心”和“夹心”的质量问题,导致质量不稳定从而影响复相耐火材料的使用效果。另外,原位氮化反应形成的Si3N4结合SiC复相耐火材料是通过气相反应,存在制品气孔率高、基质和骨料之间的结合需要进一步强化、材料的强度和抗热震性能需要进一步提高等技术难题。

实际上,在Si3N4结合SiC复相材料的显微结构中,SiC颗粒被Si3N4基质包裹,烧结后的氮化物通常会产生一些纤维状、针状晶须并形成网状编织结构,穿插于SiC颗粒之间,这样的结构使材料的力学性能得到一定的提高,但是这种纤维和晶须结构在材料或者制品中通常出现在气孔中并且含量较少导致这种提高作用是有限的。如何通过结构的设计增加材料中纳米纤维的含量,是提高Si3N4结合SiC复相材料致密度、强化基质和骨料、提高材料强度和抗热震性的关键。

基于此,本文首先探讨了Fe、Co、Ni等催化剂对Si粉氮化过程中物相、结构的变化,进而研究了催化剂对原位催化Si粉氮化反应Si3N4结合SiC复相耐高温材料的制备技术、物理性能、显微结构特征的影响,旨在为解决长期以来Si3N4结合SiC复相材料存在的“黑心”、“夹心”问题和强度待提高的问题提供科学依据。

1 实 验

本研究工作选用的原料为Si粉(纯度 > 99wt.%,325目)、Fe粉(纯度97wt.%,325目)、Co粉(<2 µm,99.8%)、Ni粉(纯度>99wt.%,<100 nm)、氮气(纯度>99.99%),SiC(选用三种粒度,分别为380 µm、125 µm和38 µm)。

首先,进行催化剂对Si粉氮化的实验研究。催化剂的含量为0、1.25wt.%、2.5wt.%、5.0wt.%、7.5wt.%和10.0wt.%。各组试样分别配制30 g,将配料放入装有氧化铝球的氧化铝罐中置于快速球磨机中进行干法球磨混料1 h,将2 g球磨混合好的配料用手轻压成Φ15 mm的圆片。将压制好的试样放入刚玉瓷舟中,然后放入刚玉管式炉中于氮气气氛下在1250 °C到1400 °C保温3-10 h。由于Si粉的氮化是一个强放热反应,反应过程中产生的热量可能会导致局部过热从而使Si粉熔融,为避免“流硅”在反应过程中选择不同的阶段保温:1150 °C和1280 °C各保温1 h。使用X射线衍射仪(XRD,D500,Siemens,Germany)对氮化后的产物进行物相分析,并依据氮化前后质量的变化计算出氮化率;并进行傅里叶红外变换测试(FT-IR),用分辨率为4 cm-1的分光仪(Perkin-Elmer, USA)记录范围在375-1400 cm-1的红外光谱。使用扫描电镜(SEM; FEI-Inspect F, JEOL, Japan)对试样进行显微形貌分析并利用能谱仪 (EDX; INCA,Oxford Instrument)进行微区成分分析。

然后,进行催化剂对Si粉氮化反应形成Si3N4结合SiC的实验研究。SiC颗粒的级配遵循“两头大,中间小”的原则,按照大颗粒:中颗粒:小颗粒 =55% : 20% : 25%的比例来配料。原料中Si与SiC的比例为20% : 80%。在前面试验结果的基础上,选择了催化剂Co的含量(外加)为总反应体系中质量的0、0.25%、0.5wt.%、1.0wt.%和2.0wt.%,分别表示S1-S5。各组试样分别配制100 g,先将Si粉和Co粉混合放入装有氧化铝球的氧化铝罐中以250转/分的速率球磨半小时,然后将各颗粒级配的SiC混合放入先前混合好的Si-Co粉以100转/分的速率球磨混料1 h。将占总配料质量分数为5%的结合剂PVA(浓度为8%)加入到4.5 g的配料中,进行干压成型,压力为50 MPa,保压30秒,压制成6 × 6 × 45 mm的条状试样。在200 MPa压力下保压60秒冷等静压密实。经80 °C × 6 h干燥后,将压制好的试样放入刚玉瓷舟中,然后放入刚玉管式炉中于氮气(纯度>99.99%)气氛下在1350 °C、1400 °C、1450 °C保温5 h进行氮化烧结。原位氮化反应烧结结束后,线变化率依据试样氮化前后尺寸的变化计算得到,采用三点弯曲法测定抗折强度。通过JSM-6460扫描电镜(SEM,JEOL JSM-7001F,Japan)观察原位氮化反应烧结后产物断面的显微结构。

2 结果与讨论

2.1 不同条件下Si粉氮化率以及产物的物相组成

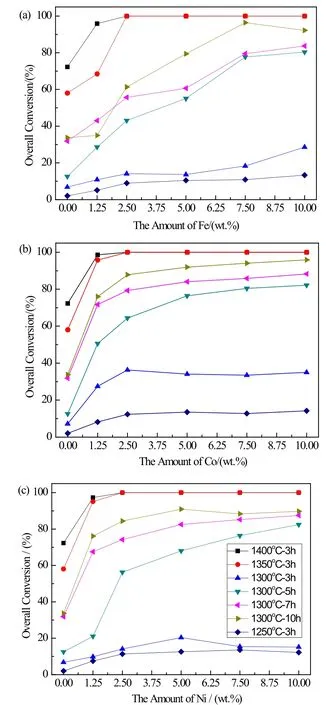

图1显示的是硅粉氮化率与不同催化剂(Fe、Co和Ni)含量、氮化温度和保温时间的变化关系。从图中可以看出,在1250 °C保温3 h时,未添加催化剂的试样转化率几乎为0,加入催化剂后,转化率大约为5-10%。当温度增加到1300 °C保温3 h,未添加催化剂的Si粉转化率大约为8%,而添加了催化剂的试样转化率略提高,添加Co的试样转化率为20%-38%,比添加Fe和Ni的试样高(10%-20%)。随着温度升高到1350 ℃,转化率快速地提高,未添加催化剂的试样达到58%,添加1.25wt.% Co和Ni的试样达到了95%,而添加了1.25wt.% Fe的试样为68%。进一步增加温度至1400 ℃,未添加催化剂的试样转化率为72%,添加1.25wt.%催化剂的试样转化率超过97%。当催化剂含量加到超过2.5wt.%时,试样在1350 ℃和1400 ℃保温3 h都完全被氮化。尽管在1300 ℃保温3 h时试样的转化率很低,但是随着保温时间的延长转化率得到明显提高。当催化剂含量低于5wt.%时保温5 h后试样的氮化转化率几乎是保温3 h的两倍,在1300 ℃保温10 h时,催化剂含量大于5wt.%的试样其转化率接近90%。而没有添加催化剂的试样却低于35%。总之,催化剂的添加明显促进了Si粉氮化。另外,Co对Si粉氮化的催化效果好于Fe和Ni。

图1 (a)Fe、(b)Co和(c)Ni等催化剂在不同条件下对硅粉氮化转化率的影响Fig.1 Effects of catalysts on the overall conversion of silicon under different nitridation conditions (a) Fe, (b) Co, (c) Ni.

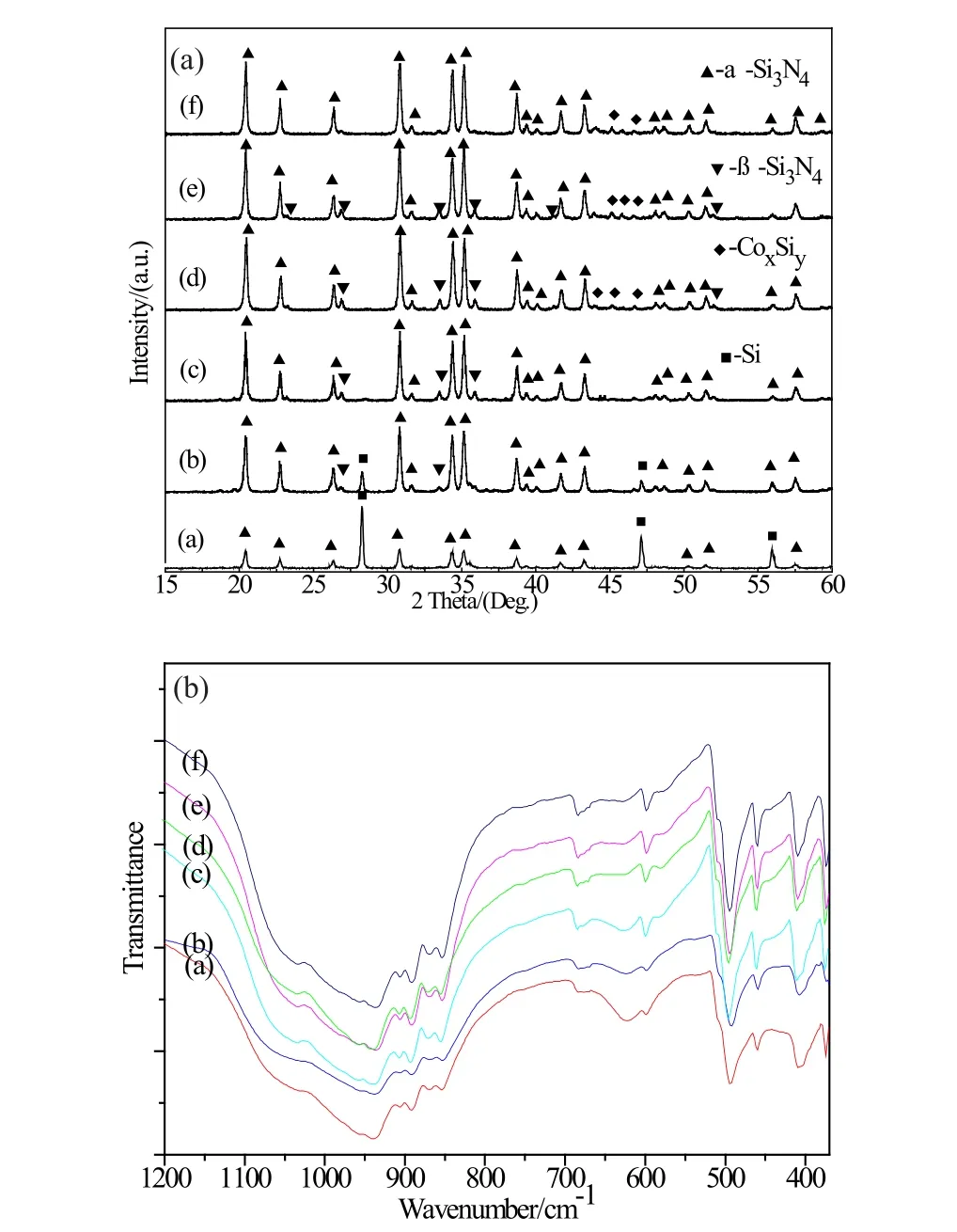

图2(A)显示的是添加不同含量Co的试样在1350 °C保温3 h后产物的XRD图谱。未添加Co的产物中,出现了α-Si3N4,伴随着痕量的β-Si3N4和Si2N2O,但是Si的强峰仍然存在说明大量的Si没有完全反应。当添加了Co后,存在少量的CoxSiy和Si2N2O,α-Si3N4衍射峰的强度随Co的含量的增加而升高,Si的衍射峰强度逐渐减小。当Co为2.5wt.%,Si衍射峰消失了,说明Si粉被完全氮化。图2(B)是不同Co含量的试样在1350 ℃保温3 h氮化后产物的FT-IR图谱。不同试样的吸收峰几乎相同,位于936 cm-1-1035 cm-1的宽峰是α-Si3N4中[SiN4]四面体的振动峰[4];853 cm-1、684 cm-1和409 cm-1对应于α-Si3N4中Si-N的伸缩振动峰[5];891 cm-1的峰是α-Si3N4中的Si-O振动峰[4],说明α-Si3N4晶格中存在O原子,这一结果和过去报道的α-Si3N4实际是一种氧氮化物的结果一致,其中部分N被O取代,氧含量为0.9-1.48wt.%[5]。493 cm-1的强吸收峰和599 cm-1的弱峰是由于Si2N2O中的Si-O振动[5]。所有试样存在最大的不同是位于624 cm-1吸收峰位的强度,对应于Si-Si伸缩振动[6]。其强度随着Co含量的增加而减小,直到Co含量为2.5wt.%,当Co含量大于5.0wt.%这一吸收峰消失,这一结果和XRD结果完全吻合。

图2 不同Co含量的试样在1350 ℃保温3 h硅粉试样氮化后产物的(A)XRD图谱,(B)FT-IR图谱Fig.2 (A) XRD patterns and (B) the FT-IR spectra of the nitriding products with varying content of cobalt at 1350 ℃(a) 0, (b) 1.25%, (c) 2.5%, (d) 5.0%, (e) 7.5%, (f) 10%

2.2 Si粉氮化后产物的显微形貌

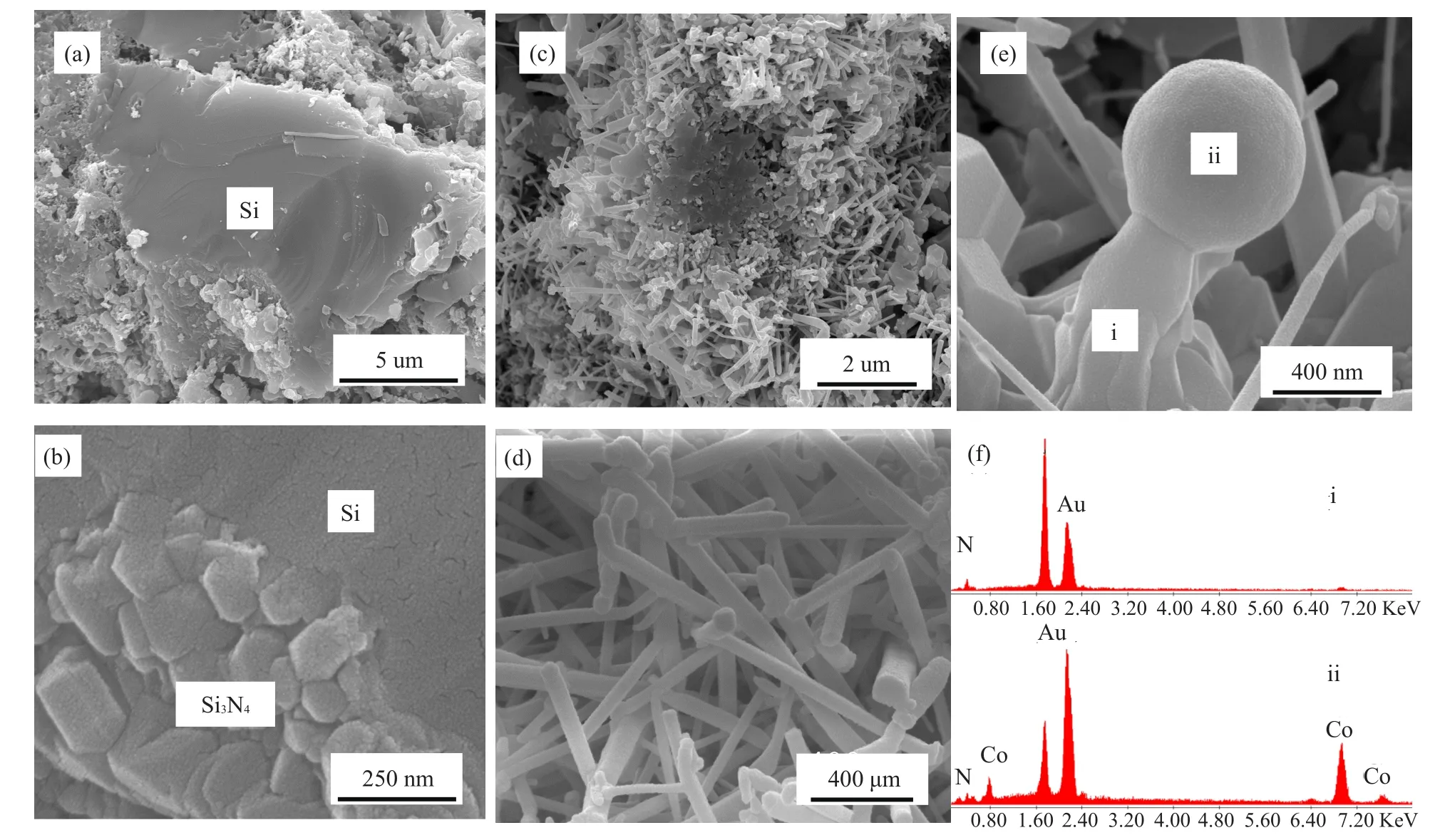

图3a&b显示的是未添加催化剂的试样在1350 °C保温3 h氮化后产物的SEM照片和EDS图谱。当试样未添加催化剂时,还存在一些大的致密Si颗粒,颗粒的边缘相对松散,产物中存在极少量的纤维(图3a),并且颗粒周围出现氮化形成了纳米级的Si3N4(图3b)。这些结果揭示Si颗粒的氮化是通过[N]由外到内部、从边缘到中心的扩散控制来实现的。随着Co含量加入量的增加,可以看出紧密的块体区域变小,然而,在紧密的块体区域附近形成了越来越多的纳米纤维。当Co添加量为10%时,产物中形成了大量的纳米纤维(图3c&d),并且纳米纤维从Si3N4颗粒的中心由内而外呈现梯度生长(图3c),即从中心到外部纳米纤维逐渐变长。Si3N4纳米纤维直径约80-120 nm,长约800 nm-1600 nm(图3d)。在一些纳米纤维的顶端,有些存在圆形的球形颗粒,其尺寸大于纳米纤维本身,EDS图谱显示纳米颗粒含有Si、N和Co元素(图3e&f)。另外,也存在一些没有纳米颗粒在顶端的纳米纤维,EDS图谱显示没有Co的存在。

图3 不同试样在1350 °C保温3 h氮化后产物的SEM照片和EDS图谱 (a,b) 未添加催化剂,(c-f)添加10% CoFig.3 SEM photographs and EDS pattern of the sample nitrided at 1350 °C for 3 h (a.b) without catalyst, (c-f) with 10% Co

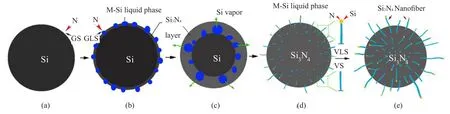

2.3 催化剂促进Si粉氮化及其Si3N4纤维的形成机理

从图1的氮化转化率、图2的XRD和FT-IR结果可以确定催化剂(Fe、Co、Ni)在促进Si粉氮化中起到了重要的作用。这可能源于硅和催化剂形成的液相(Si-Fe的低共熔温度为937 ℃,Si-Co的低共熔温度为1207 ℃,Si-Ni的低共熔温度为964 ℃)。通常在Si颗粒表面存在一层极薄的SiO2氧化膜,它可能会阻碍Si粉的氮化。过渡金属催化剂具有一定的还原性,与Si表面的SiO2氧化膜反应形成气相SiO(g),从而暴露新鲜的Si表面,进而促进Si的氮化。另外,Si粉的氮化是通过气-固路径完成的(图4a),受控于N2的解离和扩散,为了溶解和扩散到Si颗粒中,N2分子需要首先在Si颗粒表面解离。N2

的解离能是一个常数,然而,[N]迁移的活化能在不同的介质状态中显然不同。[N]通过液相Si迁移到反应位的活化能为460 KJ • mol-1,低于通过固相Si的652 KJ•mol-1,并且[N]在液相Si中的溶解度远高于在固相Si中的溶解度,这使得[N]在液相Si中的反应速率远高于在固相Si中的反应速率。因此,在Si颗粒表面形成的Si-M液相能够改变Si颗粒的氮化路径,使得从单一的气-固路径改变为气-固和气-液-固的氮化路径(图4b),这一液相为Si和N的迁移提供了一条快速通道,催化剂能够促进Si的氮化并转化为Si3N4。

从图3的SEM可知,催化剂的加入促进了Si3N4纳米纤维的生长。Si3N4纳米纤维的生长强烈依靠Si蒸汽的生成,Pigeon[7]报道了Si-M液相有助于产生Si蒸汽;Boyer[8]也指出Si蒸汽形成低共熔的量和液相表面积成正比。因此,随着催化剂M含量的增加,Si-M液相含量也提高,从而强化了Si的挥发,这些Si蒸汽和气相的N反应形成更多的Si3N4纳米纤维。这也揭示了提高氮化转化率的另外一个重要原因是催化剂提高了Si的蒸发,使得其转化为Si3N4纳米纤维。根据SEM结果,我们推断了顶端存在与不存在含Co纳米颗粒的Si3N4纳米纤维的生长机理分别为VLS机理和VS机理(图4d)。在这两种机理的作用下形成的纳米纤维,在Si颗粒边缘由外至内生长,由于生长的时间不同形成了梯度纳米纤维(图4e)。

2.4 催化剂对Si3N4结合SiC复相材料性能与结构的影响

图4 催化剂促进Si粉氮化和Si3N4梯度纳米纤维形成的机理图Fig.4 Sketch of promoting nitridation of Si by Co catalyst and proposed growth mechanism of Si3N4 gradient nano fibers

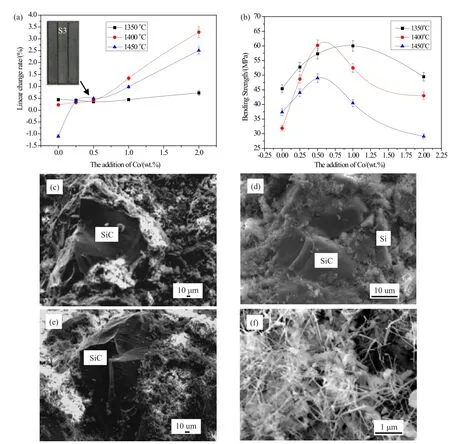

图5 Si3N4结合SiC复相耐高温材料各试样在不同温度下氮化后的(a)线变化率,(b)抗折强度,(c-f)S1和S3断口显微结构Fig.5 (a) Linear change rate, (b) bending strength, and the structures of sample S1 (c,d) and S3(e,f) nitrided at 1400 ℃ of Si3N4 bonded SiC refractories nitrided at different temperatures

Si3N4结合SiC复相材料各试样在不同温度下氮化后的线变化率示于图5a。在1350 ℃氮化后,各试样的线变化率基本为0.5%,说明试样氮化产生了膨胀,抵消了烧结过程中气孔排除带来的收缩。在1400 ℃氮化后,未添加Co的试样线变化率为0.25%,添加Co后,线变化率略微增大,但均小于0.5%(当Co≤0.5%),几乎为近净尺寸成型;而当Co含量高于1.0%时,试样的线变化率增大,说明试样发生更大的膨胀。在1450 ℃氮化后,添加了Co的试样氮化后发生微微膨胀,当加入催化剂后,当Co≤0.5%,试样的线变化率基本为0.5%,随着Co的增加,试样的线变化率增大,说明试样发生更大的膨胀。

Si3N4结合SiC复相耐高温材料在不同温度下氮化后的抗折强度随催化剂Co含量的变化关系示于图5b。试样在不同温度下的抗折强度随着Co含量的增加先提高后降低。在1350 ℃时,未添加Co的试样抗折强度为45.4 MPa,随着Co含量增加到1.0%,强度达到60.0 MPa,随着Co含量的继续增加,强度反而减少。在1400 °C时,未添加Co的试样抗折强度仅为31.9 MPa,反而比1350 ℃时的强度降低了。随着Co含量增加到0.5%,强度达到最大为60.2 MPa,随着Co含量的继续增加,强度减少。在1450 ℃时,尽管变化规律和1400 ℃一样,但是整体上强度降低了。因为气孔率相应的增大了,可能是随着Co含量的增加,试样中Si产生了更多的挥发。各试样随着Co含量的增加,强度先提高,可能是因为一方面交织纤维的适量增加有助于提高强度,而当Co含量增加量太大时,过多纤维的生成和促进了Si的蒸发导致了试样膨胀和气孔率的增加。综合各方面的因素,本研究工作制备的原位催化氮化反应Si3N4结合SiC应该选择催化剂含量为0.5%,适宜的氮化烧结温度为1400 ℃。

Si3N4结合SiC复相材料试样S1和S3在1400 ℃氮化后断口的SEM照片示于图5c-f。断面大部分区域烧结良好,Si3N4围绕SiC形成紧密的结合,部分区域存在一些气孔。从图5c&d中可以看出在未添加Co的试样中还存在一些小的致密的Si颗粒未氮化完全。由于Si颗粒的氮化是通过[N]由外到内部、从边缘到中心的扩散控制来实现的,在没有催化剂的条件下,仍然可能出现“黑心”现象。当加入Co之后,Si颗粒几乎被氮化完全。另外,从图5e&f中可以看出,加入Co的S3试样,在断口可以明显看出试样中纳米纤维含量增加了,这些纤维呈现网络交织连接,从而可以达到提高强度的作用。

3 结 论

(1)催化剂Fe、Co、Ni的加入不仅能够促进Si粉的氮化,降低氮化温度,而且能够使产物中获得更多的纳米纤维(晶须)状Si3N4,其形成机理为VLS和VS机理。

(2)1400 °C氮化烧结后,当Co加入量为0.5%时催化氮化制备的Si3N4结合SiC复相材料形成了大量的纤维网络结构强化了SiC基质,其试样强度比未添加Co的提高了88.7%。