含三元烧结助剂的氮化硅陶瓷刀具切削性能研究

2018-09-13蒋强国

刘 杰 ,蒋强国

(1. 广州番禺职业技术学院 机电工程学院,广东 广州 511483;2. 广东工业大学 机电工程学院,广东 广州 510006)

0 引 言

氮化硅陶瓷(Si3N4)与其他陶瓷材料相比,具有较高的韧性、强度、红硬性和化学稳定性,作为刀具材料可以耐高温,抗磨损,适合高速、高效加工铸铁等硬脆材料。Si3N4陶瓷需要借助烧结助剂进行高温液相烧结。常用的烧结助剂有稀土氧化物(Re2O3)和碱金属氧化物(MeO)。经过多年的发展,烧结助剂由最初的一元烧结助剂发展到二元复合烧结助剂。一元Re2O3对于Si3N4的微观结构和力学性能的影响已有相当多的研究。而二元尤其是三元复合稀土氧化物对氮化硅烧结行为、组织结构和力学性能的研究相对较少[1]。

Mikijelj B使用MgO-Lu2O3-La2O3三元烧结助剂烧结氮化硅的研究发现,三元复合稀土烧结助剂显著提升了氮化硅陶瓷的力学性能,其抗弯强度达到1069 MPa,韧性9.7 MPa·m1/2,韦伯系数18.7[2]。另外,对存在于氮化硅晶界上的第二相的研究主要集中在其对陶瓷体的蠕变性、抗氧化性,高温硬度等的研究,而第二相对于耐磨性、断裂韧性和抗弯强度的研究较少。已有一部分研究表明,使用不同的稀土氧化物组合,Si3N4晶界第二相也会有不同的产物,可能是玻璃相也可能是结晶相。如以MgOLu2O3-Sm2O3和MgO-Lu2O3-Er2O3为三元烧结助剂的Si3N4陶瓷表现出了优异的耐磨性,其中含有的第二相结晶Lu4Si2N2O7对Si3N4陶瓷的耐磨性有重要影响[3-4]。

本研究以三元烧结助剂制成的Si3N4陶瓷刀具切削铸铁HT250,从微观角度研究不同Si3N4刀具的摩擦磨损现象和机理。另外,通过热处理手段,对比研究氮化硅晶界上结晶相和玻璃相对于氮化硅刀具力学性能的影响。

1 实 验

1.1 刀具样品制备与组织性能表征

表1为含三元烧结助剂的四种氮化硅陶瓷刀具成分配比。将上述粉体充分混合后装入石墨模具(内涂h-BN),然后放入热压炉(VHP300,沈阳威泰)进行热压烧结,过程中使用流动氮气保护,烧结压力为30 MPa,烧结温度为1800 ℃,保温时间为1小时。最后出炉的样品进行磨削以去除表面杂质。随后使用SENB法测试断裂韧性,使用超薄金刚石锯片切口,宽度为150±2 μm,按照ASTMC1421标准计算韧性值[5];抗弯强度采用三点抗弯测试,40 mm跨距,0.5 mm/min的加载速度;SEM检测采用场发射扫描电子显微镜(Nova Nano SEM430,荷兰FEI公司);物相测试XRD利用X射线衍射分析仪(布鲁克D8,德国)。最后,按照车刀型号SNGN120712标准加工成车刀片待用。

1.2 刀具样品热处理与组织性能表征

采用长时间低温热处理(温度低于氮化硅相变温度,晶粒不长大),使氮化硅中的玻璃相转化为结晶相。取一部分上述已制备的SN-LuYb样品,将其置于气氛炉中进行热处理,温度为1350 ℃(氮化硅α-β的相变温度在1400 ℃以上,因此1350 ℃的热处理温度不足以激活β-Si3N4晶粒长大),保温时间10 h,始终用流动氮气保护。为做到区别,热处理完成后的样品表示为SN-LuYb-HT。再对这些样品做XRD、SEM、断裂韧性及维氏硬度测试(各测试仪器及方法同前)。

1.3 切削实验

切削用车床型号为ETC3650h数控车床,刀杆型号CSRNL2525M1207,主偏角为75°。切削用量V=380 m/min,f=0.12 mm/r,ap=1 mm。表2为切削工件材料HT250(灰铸铁)的材料成分及力学性能[6]。切削过程不加任何冷却液。每一个切削长度完成后,用体视显微镜SZ61-TR检测刀片切削刃和后刀面的磨损量,记录后刀面磨损量VB值。

刀具实际的切削应用中,后刀面磨损量VB可以达到800 μm以上。但为便于与其他研究者做对比,本研究采用切削长度来衡量刀片寿命,当后刀面磨损量达到VB=300 μm时,或者刀片出现突然破损、大量火花、剧烈震动噪声等,结束切削。对重要和异常数据重复试验以减少偶然因素。完成切削后,用丙酮超声清洗刀片30 min。干燥后的刀片使用Nova Nano SEM430场发射扫描电子显微镜观察后刀面形貌,并做EDS分析。

2 结果与讨论

表1 四种氮化硅陶瓷刀具成分配比(wt.%)Tab.1 Composition of four silicon nitride ceramic tools

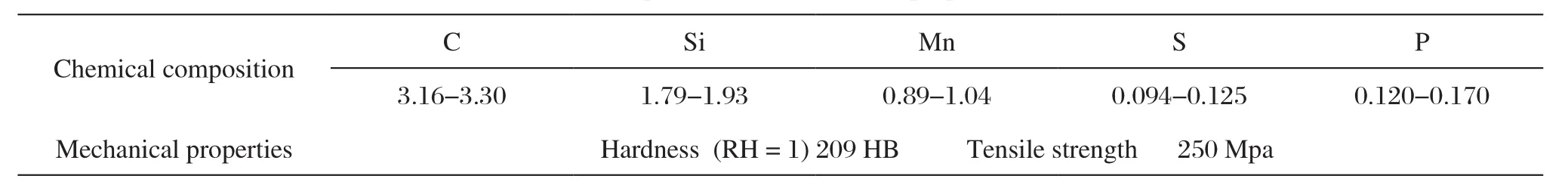

表2 HT250(灰铸铁)的材料成分及力学性能Tab.2 Material composition and mechanical properties of HT250

2.1 刀具磨损形貌及机理分析

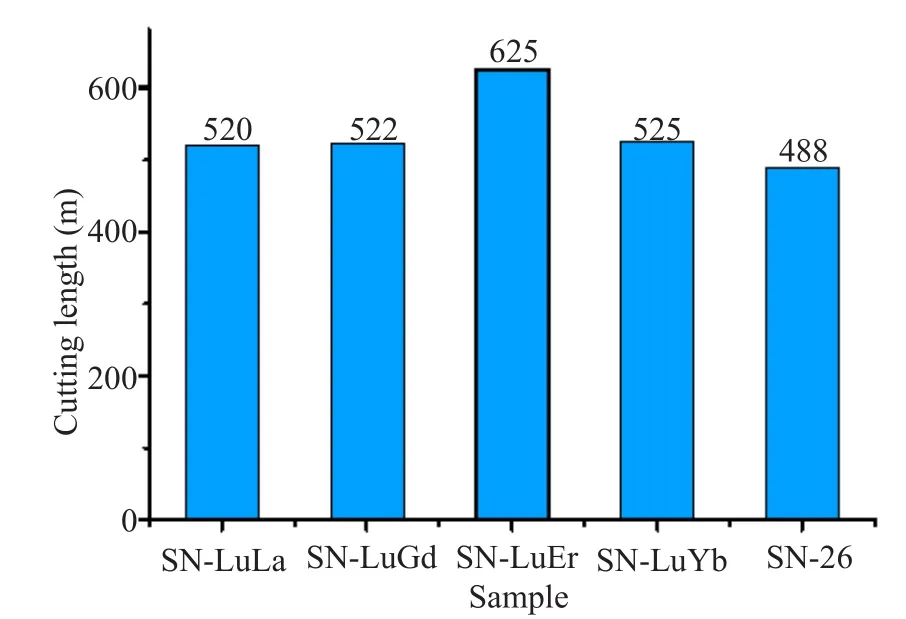

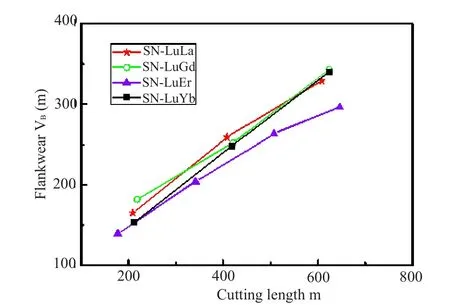

为检验自制刀具的实际切削效果,在切削实验中加入了一种型号相同的商用Si3N4陶瓷刀具SN26(韩国,双龙公司)作为参照对象。图1为五种刀具的切削长度对比,其中SN-LuEr样品的切削寿命最长,为625 m,其他三种自制刀具切削长度在523 m上下。用作对比的韩国双龙SN-26的切削长度为488 m。可见自制的四种Si3N4陶瓷刀具均超过了进口刀具的寿命水平。图2为自制的四种Si3N4陶瓷刀具依次进行切削实验后切削长度与后刀面磨损关系曲线。可以看出,四种刀具的磨损规律基本相同,所有曲线基本呈线性变化,无明显的初始磨损与正常磨损阶段。

图1 五种刀具切削寿命Fig.1 Cutting life of fi ve kinds of tools

图2 刀具切削长度与后刀面磨损关系曲线Fig.2 The relationship between tool cutting length and fl ank wear

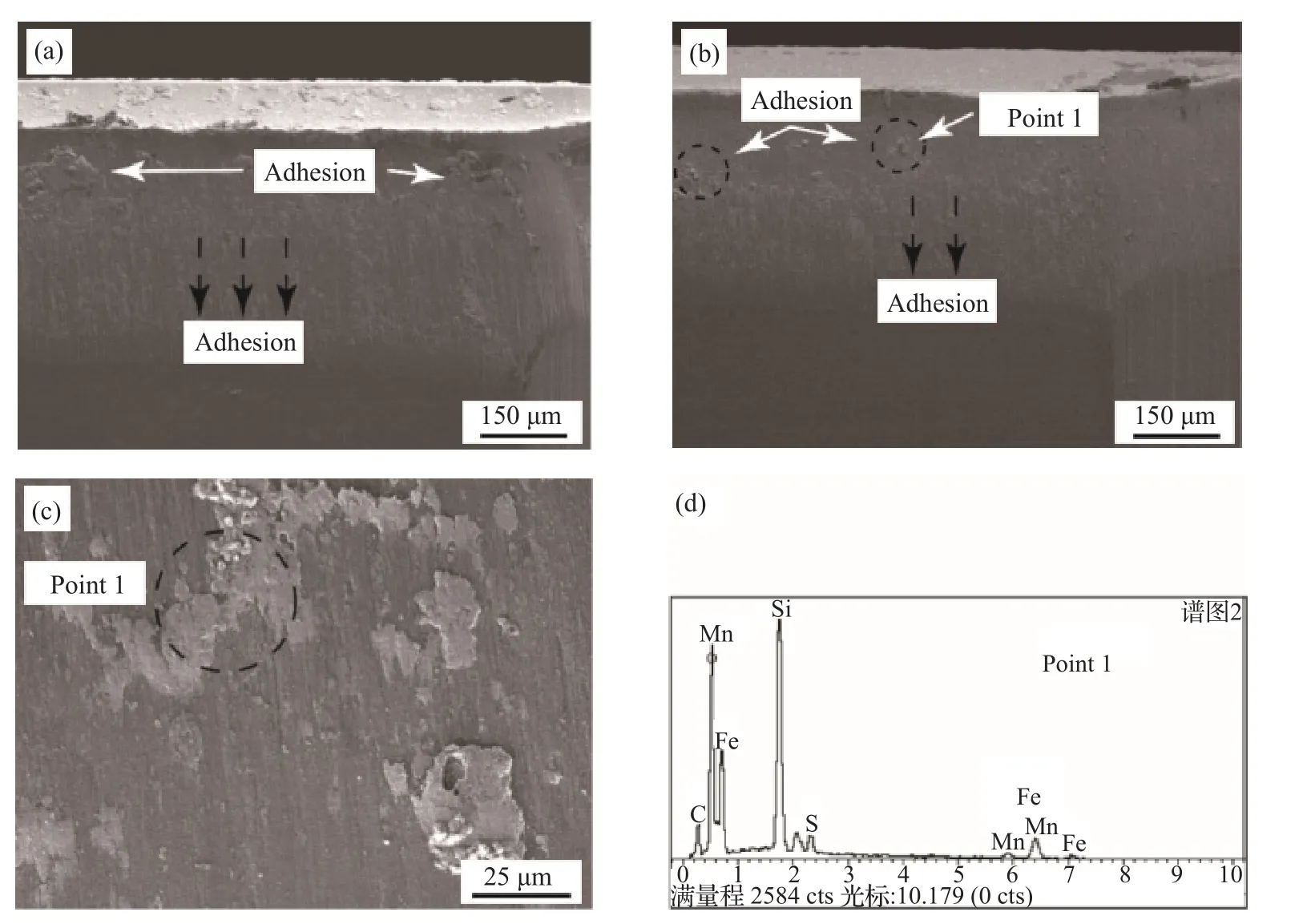

基于四种刀具磨损的相似性,选其中有代表性的SN-LuGd(切削寿命居中)和SN-LuEr(切削寿命最长)作进一步的磨损机理分析。图3为这两种样品的后刀面磨损SEM。由图 3(a)和3(b)可以看出,后刀面上分布有明显的粘结物和沟纹,粘结物为粘结磨损的表现;沟纹为磨粒磨损的表现。磨粒磨损是氮化硅类陶瓷刀具的主要磨损形式,主要发生于刀具后刀面,其成因是刀具后刀面划过工件材料表面时,铸铁材料HT250中的硬质颗粒裹挟和挤压在后刀面和工件表面之间,在高温高压下,嵌入刀具并耕犁出沟槽。粘结磨损是高温高压下工件材料粘附在刀具表面发生冷焊结合所致,并常常伴随有元素的相互扩散。对比a图和b图,SN-LuGd比SNLuEr的粘结磨损严重一些。图3(c)为SN-LuEr样品的局部放大,可见清晰的粘结物。图3(d)是对点1的能谱分析,可见刀具表面附着了只有工件材料中才有的Mn、Fe等元素。一般情况下,在切削过程中,伴随粘结层的脱落,其对后刀面同时产生撕裂作用。但由于氮化硅陶瓷的高强度和高温稳定性优异,在本实验的切削条件下,粘结磨损的破坏作用不明显;正好相反,这层粘结物的存在,可以减低刀具和工件之间的机械摩擦作用,从而起到保护刀具的作用。

2.2 氮化硅晶间相对刀具切削寿命的影响

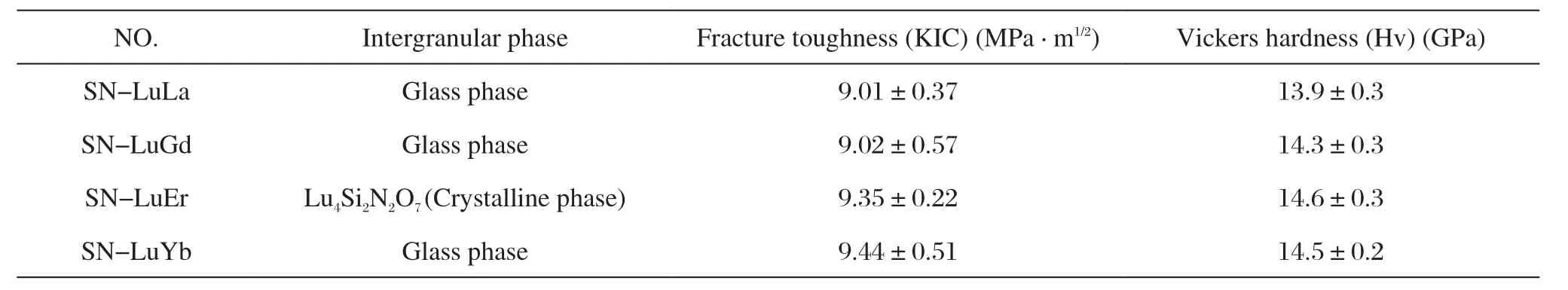

已有研究表明,Si3N4陶瓷的抗磨损能力与其韧性、硬度及组织结构有关。随其韧性增加,抗磨损能力增强,单位磨损率降低[7]。表3为测得的各样品力学性能。从表中可看出,各刀具样品的硬度和断裂韧性区别并不显著,可以推断其切削寿命的差异应该与组织结构有关。对所有样品做XRD检测发现,切削寿命突出的的SN-LuEr晶界第二相为结晶相,其余三种寿命相差不大的样品其晶界第二相均为玻璃相。所以,结晶相对刀具的寿命有很大的提升作用[8]。为了验证这一点,在接下来的试验中,可以对第二相为玻璃相的样品进行热处理以使玻璃相转化为结晶相,再做力学性能测试和切削实验来确认。

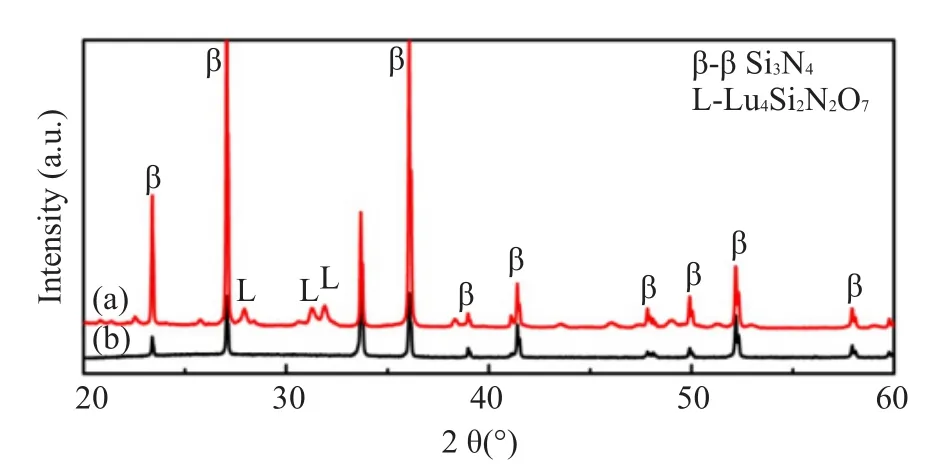

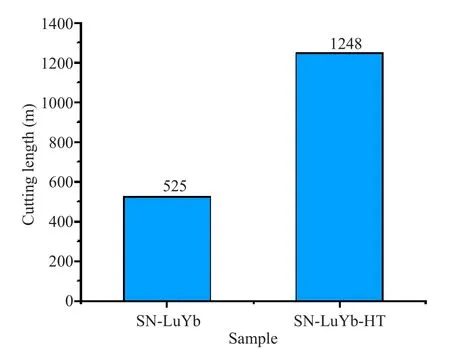

对SN-LuYb进行热处理(为作区别,热处理后的样品命名为SN-LuYb-HT)。对热处理后的SN-LuYb-HT进行硬度和断裂韧性测试,结果其硬度和断裂韧性无变化。XRD测试结果如图4所示,可以看出SN-LuYb-HT中的第二相已转化为Lu4Si2N2O7结晶相。用SN-LuYb-HT样品刀具再做切削实验。其切削寿命比SN-LuYb大幅提高了137%,见图5。Tatarko的研究表明,Si3N4陶瓷第二相会影响晶界强度。在磨损过程中,晶界强度是磨屑穿晶断裂还是沿晶断裂的关键因素[9]。SNLuYb-HT样品的晶间相由玻璃相转化为结晶相后,晶间残余应力也发生了改变,从而提高了晶界强度。值得一提的是,晶界强度虽然增强了,但仍未超过氮化硅晶粒强度,所以不会产生大量的穿晶断裂。而高的晶界强度会阻碍裂纹扩展,并能阻止晶粒团簇从磨损面中滑出,进而大大提高了刀具的耐磨性[10]。还有研究者认为晶界玻璃相转变为结晶相,提高了刀具的高温强度,从而在切削过程中防止了晶界滑移,提高了耐磨性[11-12]。

图3 两种刀具的后刀面磨损SEM与EDS :(a) SN-LuGd; (b) SN-LuEr; (c) SN-LuEr局部放大; (d) 点1的EDSFig.3 Flank wear SEM and EDS for two tools: (a) SN-LuGd; (b) SN-LuEr; (c) Partial magni fi cation of SN-LuEr; (d) EDS for Point 1

表3 各Si3N4刀具样品的晶间相及力学性能Tab.3 Intergranular phase and mechanical properties of Si3N4 tool specimen

图4 SN-LuYb热处理前后的XRD图谱(a)SN-LuYb-HT,(b)SN-LuYbFig.4 XRD patterns of SN-LuYb before and after heat treatment:(a) SN-LuYb-HT, (b) SN-LuYb

3 结 论

图5 SN-LuYb-HT和SN-LuYb的切削寿命对比Fig.5 Comparison of cutting life of SN-LuYb-HT and SN-LuYb

(1)利用三元烧结助剂MgO-Lu2O3-Re2O3烧结制备的Si3N4陶瓷样品具有高致密度、高韧性和高硬度,完全胜任切削刀具的使用要求。在切削铸铁HT250实验中,所有样品的切削寿命均超过了进口同型号Si3N4刀具。

(2)自制的四种含三元烧结助剂Si3N4陶瓷刀具的磨损现象及磨损机理基本相同。刀具磨损主要为磨粒磨损和粘结磨损。前者为主要磨损形式。

(3)Si3N4陶瓷的抗磨损能力,除考虑断裂韧性和硬度外,晶间第二相的影响不容忽视。实验发现,通过热处理使第二相由玻璃相转化为结晶相对刀具寿命的提高作用是明显的,并且这一结论对于其他非刀具领域的氮化硅耐磨部件也有应用意义。可以进一步研究不同结晶相的不同作用。