克拉玛依重油六东区硫化氢井下治理

2018-09-12周建平廖志勇

杨 林,方 钫,周建平,赖 刚,王 谦,廖志勇

(1. 西南石油大学 化学化工学院,四川 成都 610500;2. 中国石油 新疆油田公司重油开发公司,新疆 克拉玛依 834000;3.中国石化 西北油田分公司,新疆 乌鲁木齐 830011)

新疆克拉玛依油田是我国最早的油田和稠油热采的主力油田之一,常常采用高温蒸汽驱和高温蒸汽吞吐等措施进行开采[1],在这种高温、高压环境下,硫酸盐矿物和含硫有机物经热化学成因形成硫化氢[2]。从克拉玛依稠油热采区块分布来看,每一井区硫化氢及各种硫化物的含量各不相同,且差别很大[3]。六东稠油井区由于硫化氢含量高,在抽油机采油过程中,硫化氢伴随着原油从井底流到地面,在地面条件变化下从原油中析出,析出的硫化氢气体向环境中逸散,污染环境的同时还会危害井区工作人员的健康[4-7]。因此,急需研究出一种高效、操作简便、成本低廉的脱硫剂,应用于原油开采井下生产系统中,将硫化氢彻底消除在井下。在井下对硫化氢进行治理,可从根源上彻底去除硫化氢,避免采油过程中硫化氢逸散对人身安全造成危害,同时也避免了硫化氢对井下管柱及集输管线的腐蚀。硫化氢井下治理可为稠油的安全生产提供更有效的硫化氢控制技术、及时防止由硫化氢引发的生产事故及安全事故,具有重大的经济效益和社会效益。

目前,国内外所应用的脱硫方法主要有湿法脱硫、干法脱硫、生物法脱硫、直接注入法脱硫等,直接注入法脱硫因为可直接注入井下,应用较为广泛[8-10]。三嗪类脱硫剂是一种可通过直接注入法注入到地层中的液体脱硫剂,具有反应快、高效、价格低廉、易制备、抗菌环保、硫容高、可减少低碳钢的腐蚀、耐高温等特点,更适合在井底复杂环境中使用。将三嗪类脱硫剂直接注入管道或地层,通过化学反应可将硫化氢处理达标。直接注入法在技术、经济、安全方面具有综合优势,应用前景广阔[11-12]。

本工作合成了一种新型三嗪类脱硫剂,考察了影响脱硫剂脱硫效率的因素以及脱硫剂与现场使用化学药剂的配伍性;选用蒸汽吞吐井和蒸汽驱井,进行了脱硫剂的现场应用试验。

1 实验部分

1.1 药品及仪器

甲醛、无水乙醇、浓硫酸、浓盐酸、氢氧化钠、碳酸氢钠:分析纯,成都科龙化学试剂公司;二甘醇胺:分析纯,阿拉丁工业有限公司;硫化氢混合气:成都市新都金能达气体有限公司。

101S型DF集热式磁力搅拌器:常州丹瑞实验仪器设备有限公司;WQF-520FTIR型傅里叶变换红外光谱仪:北京瑞利分析仪器有限公司;AVANCEⅢ HD 400MHz型核磁共振波谱仪:Bruker公司;GC9790Ⅱ型气相色谱仪:浙江福立分析仪器有限公司;T40型便携式硫化氢检测仪:英思科传感仪器上海分公司;DZF-6050型真空干燥箱:上海精宏实验设备有限公司。

1.2 合成原理和方法

以二甘醇胺和甲醛为原料,采用醛胺缩合法合成了一种带有新型基团的三嗪类脱硫剂——1,3,5-三-(2-(羟甲基氨基)乙氧基)乙醇-六氢均三嗪(简称DST),合成的反应方程式见图1。

图1 DST脱硫剂的合成反应方程式Fig.1 Synthesis reaction equation of DST desulfurizer.

称取一定量的二甘醇胺,倒入已加有转子的100 mL三口烧瓶中,然后将其放入恒温磁力搅拌锅中,在一定温度下持续搅拌;称取一定量的甲醛,用恒压滴液漏斗缓慢地滴加到三口烧瓶中,滴加完毕后,在原定温度下恒温搅拌一定时间;待反应完成后,常温静置2 h,将得到的产物经旋转蒸发器真空抽吸提纯。

2 结果与讨论

2.1 FTIR表征结果

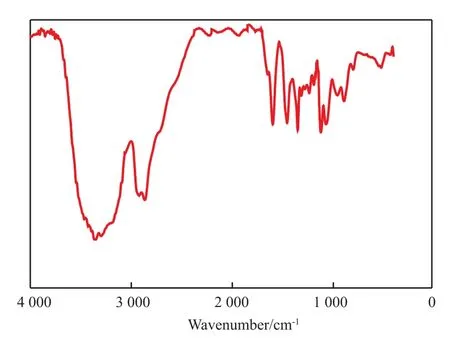

对经旋转蒸发器真空抽吸提纯后的合成产物进行FTIR表征,表征结果见图2。

图2 DST脱硫剂的FTIR谱图Fig.2 FTIR spectrum of DST desulfurizer.

从图2可看出,3 365 cm-1处的强宽峰为O—H键的吸收峰,1 070 cm-1处为伯醇类C—O键的吸收峰,说明化合物是一种伯醇类物质;3 000~2 700 cm-1波谱段一般为饱和C—H键的伸缩振动频率区,2 871 cm-1和1 456 cm-1处的吸收峰为三嗪环上亚甲基C—H键的伸缩振动峰和弯曲振动峰,证明该化合物含有连接各原子的—CH2—基团;1 126 cm-1处存在一个较弱的峰,为C—N键的吸收峰,证明化合物中含有胺;2 500~1 900 cm-1之间没有明显的吸收峰,说明化合物中没有三键或积累双键[13-15]。综上所述,初步证明已成功合成三嗪类脱硫剂。

2.2 1H NMR表征结果

以氘水为溶剂,DST的1H NMR谱图见图3。从图3可看出,反应产物DST中有6种类别的H,在化学位移δ=3.52~3.65处出现了3个三重峰,δ=3.57处的峰归属于O—CH2—CH2—N中靠近O的C上的H,δ=3.60处的峰归属于HO—CH2—CH2—O中靠近O的C上的H,δ=3.62处的峰归属于HO—CH2—CH2—O中靠近羟基的C上的H。δ=3.41处的宽单峰归属于N—CH2—N中C上的H。δ=2.61处的三重峰归属于O—CH2—CH2—N中靠近N的C上的H,δ=2.22处的峰归属于羟基上的H。由此推断δ=3.02处的小三重峰代表的是二甘醇胺结构中O—CH2—CH2—NH2中靠近N的C上的H,δ=4.75处的宽单峰归属于中间体2-(2-(羟甲基氨基)乙氧基)乙醇结构中N—CH2—OH中C上的H,δ=4.71处的峰为氘水的溶剂峰[16-18]。

图3 DST脱硫剂的1H NMR谱图Fig.3 1H NMR spectrum of DST desulfurizer.

2.3 影响脱硫剂脱硫性能的因素

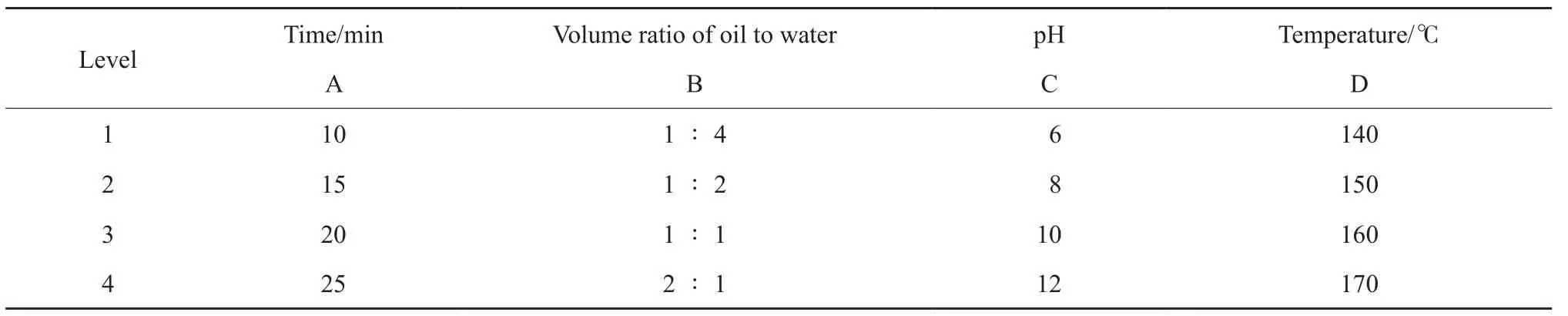

以脱硫效率为指标,研究了反应时间(A)、油水体积比(B)、反应pH(C)、反应温度(D)等因素对脱硫性能的影响。为了得到脱硫剂的最佳使用条件,设计L9(34)正交实验,对实验条件进行了优化。正交实验的因素与水平见表1,正交实验结果见表2。由表2可看出,各因素对脱硫效率的影响大小顺序为B>A>C>D;最佳反应条件为A2B2C3D2,即反应时间15 min、油水体积比1∶2、pH=10、反应温度150 ℃。在此条件下,脱硫剂的脱硫效率最高为96.7%。

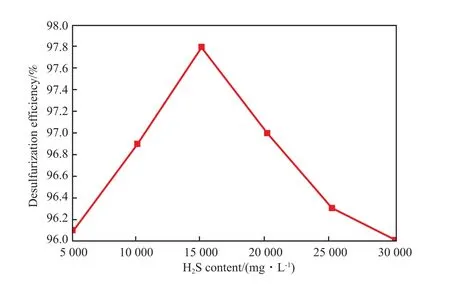

2.4 硫化氢含量对脱硫效率的影响

在反应温度150 ℃、反应时间15 min、油水体积比1∶4、脱硫剂含量2%(w)的条件下,考察了硫化氢含量对脱硫效率的影响,结果见图4。由图4可知,不同硫化氢含量下,脱硫效率为96%~98%;随着硫化氢含量的增加,脱硫效率先增大后降低。硫化氢含量较大时,超过了脱硫剂的最大使用限度,所以脱硫效率下降。综合考虑重油六东区块硫化氢含量的分布和实验安全性,在后续实验中硫化氢含量选定为15 000 mg/L。

表1 因素及水平Table 1 Factors and levels

表2 正交实验结果Table 2 Results of orthogonal experiments

图4 硫化氢含量对脱硫效率的影响Fig.4 Effect of H2S content on desulfurization efficiency.Reaction conditions:150 ℃,15 min,volume ratio of oil to water 1∶4,desulfurizer content 2%(w).

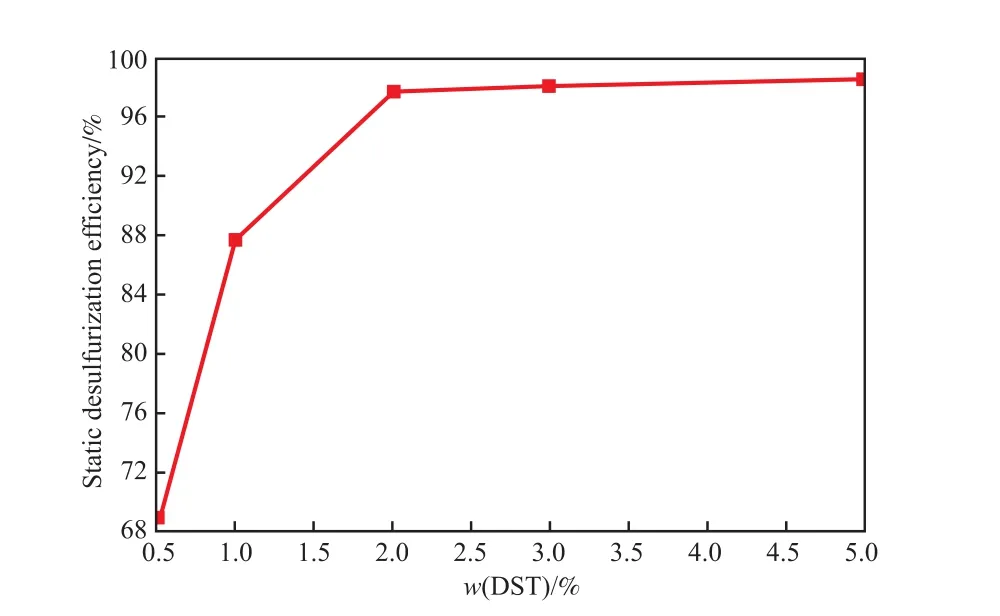

2.5 脱硫剂含量对脱硫效率的影响

在反应温度150 ℃、反应时间15 min、硫化氢含量15 000 mg/L、油水体积比1∶4的实验条件下,考察了脱硫剂含量对脱硫效率的影响,结果见图5。由图5可看出,随着脱硫剂含量的增加,脱硫效率增大。在脱硫剂含量较低时,脱硫效率增幅较大,两者关联性很强。当脱硫剂含量较低时,脱硫剂与硫化氢接触受到限制,有效接触非常少,除硫效果不理想;当脱硫剂达到一定含量(> 2%(w))时,脱硫剂与硫化氢之间的接触较为充分,此时脱硫效率受脱硫剂含量的影响较小,脱硫效率变化趋于平稳。

图5 脱硫剂含量对脱硫效率的影响Fig.5 Effect of desulfurizer content on desulfurization efficiency.Reaction conditions:150 ℃,15 min,volume ratio of oil to water 1∶4,H2S content 15 000 mg/L.

3 脱硫剂与化学处理剂的配伍性

3.1 脱硫剂对正反相破乳剂的影响

配伍性实验主要用于研究脱硫剂与现场使用化学处理剂的相互作用情况,取六东区油样和水样与正反相破乳剂进行破乳配伍性实验。

先将油样摇晃均匀,然后取一定量油样置于比色管中,编号0#,1#,2#,均置于55 ℃的恒温水浴锅中,1 h后向1#比色管中投加30×10-6(w)的脱硫剂,持续恒温1 h后,分别向1#和2#比色管中投加100×10-6(w)正相破乳剂,搅拌均匀后继续在恒温水浴锅中恒温2 h,实验效果见图6。脱硫剂与反相破乳剂的配伍性实验步骤与此相同,实验结果见图7。由图6和图7可见,脱硫剂与正相破乳剂和反相破乳剂配伍性良好,不会对破乳造成影响。

图6 脱硫剂与正相破乳剂的配伍结果Fig.6 Results of desulfurizer and normal phase demulsifier compatibility.

图7 脱硫剂与反相破乳剂的配伍结果Fig.7 Results of desulfurizer and reverse demulsifier compatibility.

3.2 脱硫剂对净水药剂的影响

目前六东区污水处理站投加的三种药剂分别为净水剂SDJ-E1、离子调整剂SDJ-E2和絮凝剂SDJ-E3,药剂投加量(质量分数)分别为180×10-6,160×10-6,8×10-6。取经过破乳处理后的水样进行烧杯净水实验,实验效果如图8所示。

由图8可见,未投加脱硫剂和投加脱硫剂的水样经过烧杯净水处理后,效果差别不大,总体效果为絮泥下沉较快,水色透明,有少量细小悬浮物。

将烧杯净水后的水样静置3 min,取烧杯中层水样进行悬浮物含量的测定。再做一次烧杯净水实验的平行实验,同样进行悬浮物含量的测定,两次测定数据见表3。

表3 净水后水样的悬浮物含量Table 3 Suspended matter content of water sample after purification

由表3可见,未投加脱硫剂和投加脱硫剂的水样经破乳处理后再进行净水处理,最后的处理效果均较好,悬浮物含量低,能达到现场处理的要求。

4 现场应用

4.1 脱硫剂注入工艺的研究

脱硫剂的注入工艺主要有两种:一种是将脱硫剂置于蒸汽中注入,另一种则是先注入脱硫剂再注蒸汽。将脱硫剂置于蒸汽中注入,由于蒸汽温度较高(可高达300 ℃),注脱硫剂管线设备处于高温环境下,对设备要求较高,而且易造成设备损坏,存在安全风险。而利用先注脱硫剂再注蒸汽的工艺能使脱硫剂在高温下更易与地层原油混合,有利于脱硫剂充分发挥脱硫作用。

脱硫剂的脱硫效率与原油的开采方式也息息相关。新疆油田重油六东区稠油油藏主要采用蒸汽驱以及蒸汽吞吐方式开采。蒸汽驱往往是一口注汽井覆盖多口生产井,在脱硫剂通过注汽井注入油层后,在蒸汽驱动下分别被带到多口生产井,由于脱硫剂在油层中流动的不确定性,进入多口生产井的脱硫剂的量不一致、流速也不一致,所以脱硫剂在油层中的分布极不均匀,可能会出现治理后效果波动较大的现象。而蒸汽吞吐井采用焖井的方式,注入脱硫剂后,井会关闭一段时间,此时脱硫剂在地下与原油充分接触,脱硫剂将地层中新转化的含硫化合物清除干净,开井后,吞吐井井口的硫化氢含量达到安全的范围,此种方式更有利于充分发挥脱硫剂的作用。

4.2 效果监测

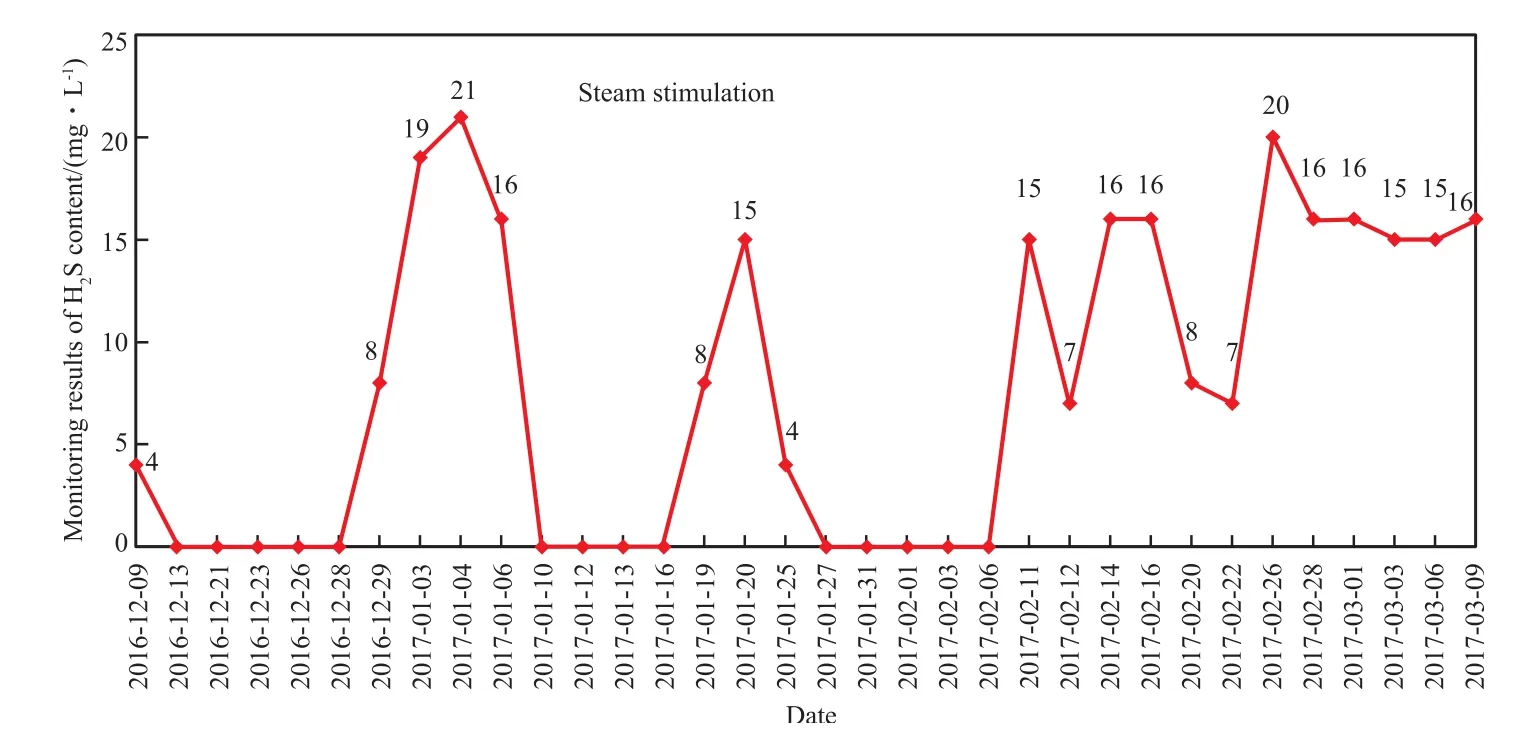

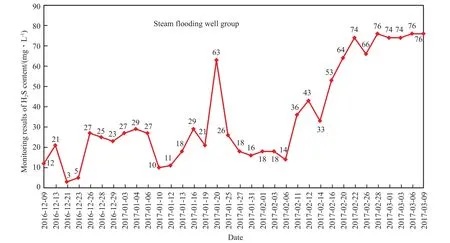

六东区的稠油开采方式主要是蒸汽吞吐和蒸汽驱两种方式,针对这两种方式各选取一口生产井进行现场试验,蒸汽吞吐井监测结果如图9所示,蒸汽驱井组监测结果如图10~11所示。

图9 蒸汽吞吐井的监测结果Fig.9 Monitoring results of steam stimulation well.

图10 蒸汽驱井组监测结果(监测点1)Fig.10 Monitoring results of steam flooding well group(monitoring point 1).

图11 蒸汽驱井组监测结果(监测点2)Fig.11 Monitoring results of steam flooding well group(monitoring point 2).

从图9~11所示的监测结果可以看出,两种开采方式下硫化氢的含量都显著降低,蒸汽吞吐井的脱硫效果要好于蒸汽驱井组,脱硫后硫化氢含量基本维持在20×10-6mg/L以下,且能稳定运行三个月。由此可见,硫化氢的井下治理工艺在蒸汽吞吐井中取得了更好的应用效果。

5 结论

1)合成了一种新型的三嗪类脱硫剂DST,影响DST脱硫剂脱硫效率的因素按影响大小排序为油水体积比> 反应时间> 反应pH> 反应温度。在反应时间15 min、油水体积比1∶2、pH=10、反应温度150 ℃的条件下,脱硫效率最高为96.7%。

2)DST脱硫剂与现场使用化学药剂的配伍性良好。

3)适用于六东稠油井区开采的硫化氢井下治理工艺为先注脱硫剂再注蒸汽的工艺。

4)现场应用结果表明,硫化氢的井下治理工艺能大幅降低硫化氢含量,且在蒸汽吞吐井中的应用效果更佳,脱硫后硫化氢含量基本维持在20×10-6mg/L以下。