喷雾蒸发-低温多效蒸馏集成海水淡化系统设计

2018-09-12翟亚鑫郭朋华张彬王双李景银

翟亚鑫,郭朋华,张彬,王双,李景银

(西安交通大学能源与动力工程学院,710049,西安)

淡水资源匮乏严重影响着全球的经济发展与生态环境,从海水中获得人们所需要的淡水成为缓解目前淡水资源短缺的有效途径。国际脱盐协会(IDA)数据显示,截至2015年7月,全球共有超过150个国家的18 426个淡化工厂处于运行状态,可日产淡水8 680万m3[1]。然而,现行海水淡化技术水回收率较低,大规模淡化项目的投产在有效缓解全球水资源危机的同时,其副产的高浓度盐水处理成为一个亟待解决的重要问题[2]。目前海水淡化副产浓盐水的主要处理方式为直接排放,如果排放不当会对土壤、地表水及海洋环境造成化学污染[3]。

本文研究对象为一种新型喷雾蒸发-低温多效蒸馏集成海水淡化装置[4]。将多效蒸馏末效的浓盐水引入喷雾蒸发室,雾化液滴在中高温环境下通过相变过程实现盐水分离,蒸发室的气相部分经处理后作为多效蒸馏的驱动热源,实现能量的梯级利用,其固相部分在蒸发室底部被回收利用,实现海水资源的综合利用。本文将在对系统工艺流程进行热力分析的基础上,对喷雾蒸发室内的蒸发过程进行数值分析。

1 系统工艺流程模拟及分析

1.1 集成系统的物理模型及验证

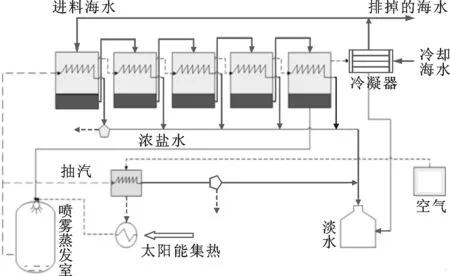

图1 喷雾蒸发-低温多效蒸馏海水淡化系统示意图

集成系统主要由太阳能集热系统、喷雾蒸发系统、低温多效蒸馏系统[5]3部分组成。以五效顺流进料为例,其基本工艺流程如图1所示。低温多效蒸馏装置末效的浓盐水引入喷雾蒸发室进行雾化,雾化后的液滴与经太阳能集热器加热的热空气充分接触,通过强烈的传热传质作用而迅速蒸发。喷雾蒸发室产生的蒸汽部分被用于预热空气,剩余部分作为多效蒸馏首效的加热蒸汽,在首效蒸发器内释放潜热成为产品淡水,进料海水蒸发产生的二次蒸汽作为下一效的加热蒸汽,同时浓缩后的海水继续进入下一效,依此进行直至末效时,浓盐水进入喷雾蒸发室,二次蒸汽进入冷凝器预热冷却海水。利用喷雾蒸发室处理传统海水淡化系统的副产浓盐水,由于其喷雾蒸发的相变过程不存在实体换热面,可以有效避免结垢。

基于以上工艺流程分析,分别对喷雾蒸发室以及多效蒸馏系统从能量、质量以及盐度守恒的角度建立了集成系统的数学模型。

对于喷雾蒸发室

maCp,a(Ths-Tf)+mb,nhb,n=mg,fhg,f+

ms,fCp,s(Tf-Tamb)

(1)

mb,n=ms,f+mg,f

(2)

ms,f=mb,nXb,n

(3)

对于首效蒸发室

(1-β)mg,fhg,f+mswhsw=mg,1hg,1+

mb,1hb,1+(1-β)mg,fhw,f

(4)

msw=mg,1+mb,1

(5)

mb,1Xb,1=mswXsw

(6)

对于其余各效蒸发室(i=2,3,…,n)

mg,i-1hg,i-1+mb,i-1hb,i-1=mg,ihg,i+

mb,ihb,i+mg,i-1hw,i-1

(7)

mb,i-1=mg,i+mb,i

(8)

mb,iXb,i=mswXsw

(9)

式中:X表示盐度;β表示抽汽比例(详见1.2节);下标a表示热空气,b表示浓盐水,s表示固态盐,sw表示进料海水,amb表示环境,i表示蒸馏系统的蒸发室序号,f表示喷雾蒸发室,g表示蒸汽,w表示液态水,hs表示集热参数。

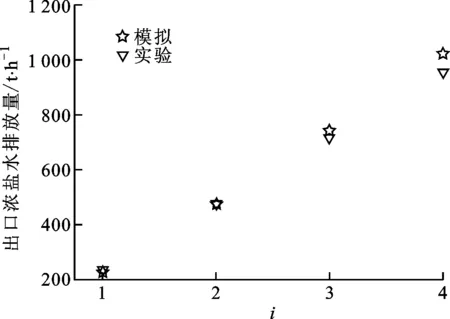

由于该集成系统尚处于概念阶段,没有实验数据可供验证,本文选取法国SIDEM公司某四效并流低温海水淡化系统的工程实际结果来验证所建数学模型[6],在相同操作工况下进行模拟计算,并将计算得到的各效出口浓盐水量与实验值比较,结果如图2所示。各效浓盐水量的模拟值与实验值的平均相对误差为3.577%,淡水累积量的相对误差为1.776%,该误差主要是由物性计算的误差导致,对比结果表明本文所使用的数学模型可靠,可以用于喷雾蒸发海水淡化系统的热力分析和工况计算。

图2 四效并流系统实验值与模拟数据对比

1.2 集成系统的热力及结垢分析

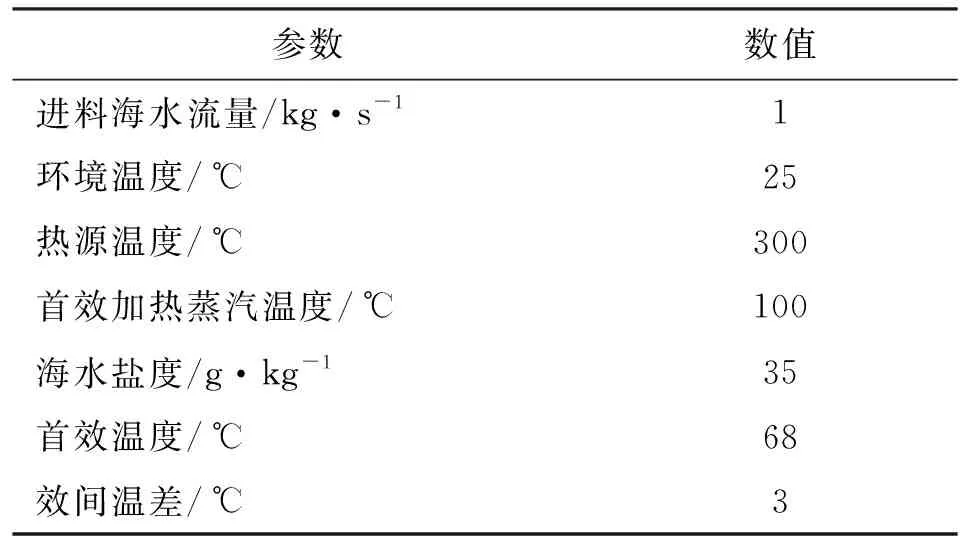

以五效顺流喷雾蒸发-低温多效蒸馏海水淡化系统为研究对象,其基本操作参数如表1所示。

该工况下,如果每一工序产生的蒸汽均被下一步作为驱动蒸汽完全利用,不进行中间抽汽,则系统各效运行后的计算结果如表2所示。随着温度降低,盐水汽化潜热增大,由上一效引入的加热蒸汽会驱动本效产生低于上一效的蒸汽量,但由于上一效引入的浓盐水温度高于本效蒸发室的操作温度,浓盐水会发生闪蒸,使得蒸汽量增大,两者的综合作用结果使得各效产生的蒸汽量均略高于前一效。

表1 喷雾蒸发-低温多效蒸馏海水淡化系统参数

表2 不抽汽时淡化系统各效计算结果

对于顺流进料方式,其末效浓盐水盐度最大,结垢倾向最严重。由表2可知,当不抽取蒸汽时,末效盐度达到143.4 g/kg,而对应末效操作温度为56 ℃时,海水中CaSO4析出时的盐度临界值约为130 g/kg[7],因此此法必然会产生严重的结垢现象,影响设备运行,降低蒸发效率。这是由于进料海水在各效产生的蒸汽量过大,导致在末效时盐度过大,因此可以考虑将末效之前某一效产生的蒸汽抽出一部分,使得最终盐度降低,避免结垢产生。

本文选择对喷雾蒸发室产生的加热蒸汽进行部分抽汽。图3所示为五效顺流进料时不同抽汽比例下计算得到的末效盐度。当抽汽比例为13%时,末效盐度达到了CaSO4析出的临界值,在实际工程中应该让末效盐度尽可能远离该临界值,但过多地抽取蒸汽会造成系统热利用率下降,因此从降低结垢倾向和提高热利用率两方面综合考虑,选取抽汽比例为20%作为下文喷雾蒸发室研究的运行工况。该工况下各效的浓盐水质量流量、水蒸气质量流量以及盐度结果如表3所示。

图3 不同抽汽比例下的末效盐度

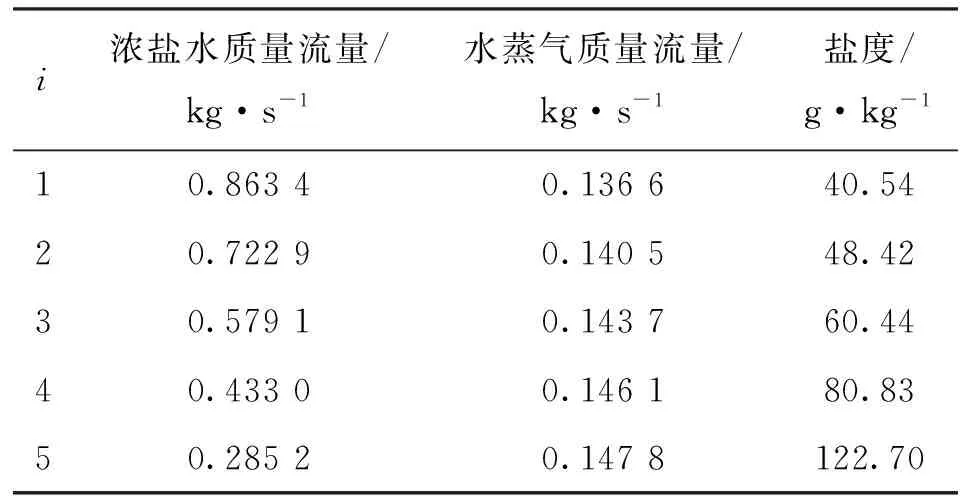

i浓盐水质量流量/kg·s-1水蒸气质量流量/kg·s-1盐度/g·kg-110.863 40.136 640.5420.722 90.140 548.4230.579 10.143 760.4440.433 00.146 180.8350.285 20.147 8122.70

2 喷雾蒸发室的结构设计及数值模拟

2.1 喷雾蒸发室操作工况

喷雾蒸发室作为集成海水淡化系统的关键部件,有必要进一步分析其结构设计及热力性能。考虑到浓盐水和热空气的流量越大,所需的喷雾蒸发室尺寸越大,本文分别将末效浓盐水与热空气等分,通入两个相同的喷雾蒸发室。

由于盐水蒸发过程复杂,在蒸发达到饱和浓度后,液滴表面会有盐分晶体析出形成盐壳,热质传递复杂,因此本文的喷雾模拟用纯水代替盐水,对该装置的处理能力进行先行探索。

本设计中,喷雾蒸发在中高温环境下进行,因此允许有较大的雾滴粒径。通过性能对比,选择动力消耗较小的压力式雾化器[8],基于文献[9]对压力式雾化器进行初步设计,最终选取雾化压力为4 MPa、喷嘴直径为1.5 mm、雾化角为55°的压力式雾化器,该设计结果可以处理0.25 kg/s的水量,产生最大粒径在220 μm左右的雾滴,喷嘴孔出口处液膜平均速度为188 m/s。

喷雾蒸发室的高度以及直径取决于雾滴在蒸发室内的蒸发及运动情况。本文通过采用液滴蒸发模型中的热传导模型编程实现单个纯水液滴在无限大空间的蒸发运动[10-11],控制方程如下。

液滴内部的一维瞬态导热微分方程与质量守恒方程为

(10)

(11)

液滴表面能量平衡方程与传质关系式为

(12)

(13)

轨迹方程为

(14)

(15)

(16)

式中:G为液滴表面蒸发率;L为汽化潜热;rs、ρl分别是液滴表面半径与液滴密度;Tl、λl分别是液滴温度与导热系数;Ts、T∞分别为液滴表面温度、气流温度;h、hm分别为对流换热系数与对流传质系数;ρvs、ρv∞分别是液滴表面与远处的水蒸气质量浓度;B是质量传递数;CD表示阻力系数。

基于上述参数,在气液顺流工况下,液滴的运动轨迹如图4所示。

图4 纯水单液滴在干空气中的蒸发运动轨迹图

由图4可以看出:水平位移大约为0.87 m,垂直位移大约为3.5 m,由于实际过程外界环境会不断发生变化,从运动角度来看,温度下降,空气黏度下降,密度增大,水平位移减小,垂直位移增加;从蒸发角度来看,热质传递过程减弱,液滴的停留时间延长,因此对垂直距离增加一定的裕量,又考虑到设备的容积问题,最终选取喷雾蒸发室高度为4 m、直径为1.6 m。

喷雾蒸发室的最终操作参数如表4所示。

表4 喷雾蒸发室操作参数

2.2 喷雾蒸发室的数值模拟及分析

喷雾蒸发过程涉及气相和液滴分散相间质量、动量以及热量的复杂耦合过程,模拟通过采用RNGk-ε湍流模型模拟空气连续相,DPM模型模拟雾滴蒸发过程,应用随机轨道追踪雾滴在喷雾蒸发室内的运动轨迹,计算方式为非稳态场下非稳态粒子追踪,本文采用的时间步长为0.001 s,每一个时间步进行两次相间耦合。

根据表4中的几何尺寸对喷雾蒸发室构建几何模型并进行网格划分,采用结构化网格,并在喷嘴处进行网格加密。表5所示为本工况下的网格无关性验证结果,当网格数达到50万时已可满足网格无关性要求。考虑到计算时长和对计算机资源的有效利用,本文最终选取的网格数为50万。

表5 网格无关性验证

图5为喷雾蒸发室模型,塔体高4 m、半径为1.6 m,最上方圆柱为热空气入口,半径为0.32 m、高度为0.16 m,出口半径为0.32 m、高度为0.16 m,雾化器位于距离塔顶中心0.1 m处,热空气顺流向下,湿空气与逃逸粒子从塔底离开喷雾蒸发室。

图5 喷雾蒸发室模型

本文计算了60 s内的粒子喷射情况,图6所示为出口参数随时间变化的曲线。

图6 出口参数随时间变化的曲线

图6中通过将出口平均温度和湿度作为判断流场是否达到稳定的监测值,发现在35 s时塔内基本达到稳定状态,达到稳态时出口的温度湿度是两条围绕某一定值(平均温度为114 ℃,平均湿度为7.2%)的波动曲线。该温度结果与系统流程分析中预先设定的出口湿空气温度100 ℃有14 ℃的偏差,这是由于雾化液滴并未完全蒸发,该部分能量没有被利用造成的,在实际设计中可通过适当增加塔高或使空气与雾滴在塔内旋转运动等方式以延长雾滴在塔内的停留时间来解决。

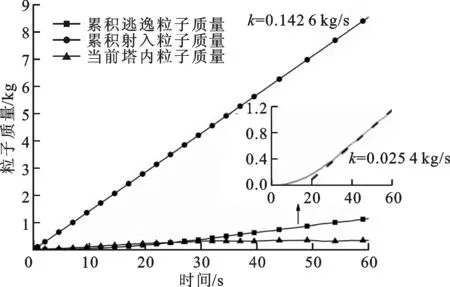

图7所示是粒子质量随时间变化的曲线,通过粒子质量可以计算喷雾蒸发室内的蒸发效率。

图7 粒子质量随时间变化的曲线

图7中粒子曲线的斜率k表示粒子速度,粒子的射入速度(0.142 6 kg/s)始终不变,当塔内达到稳态时,粒子的逃逸速度也保持不变,为图7中的0.025 4 kg/s,计算可得该工况下的蒸发效率为82.2%。

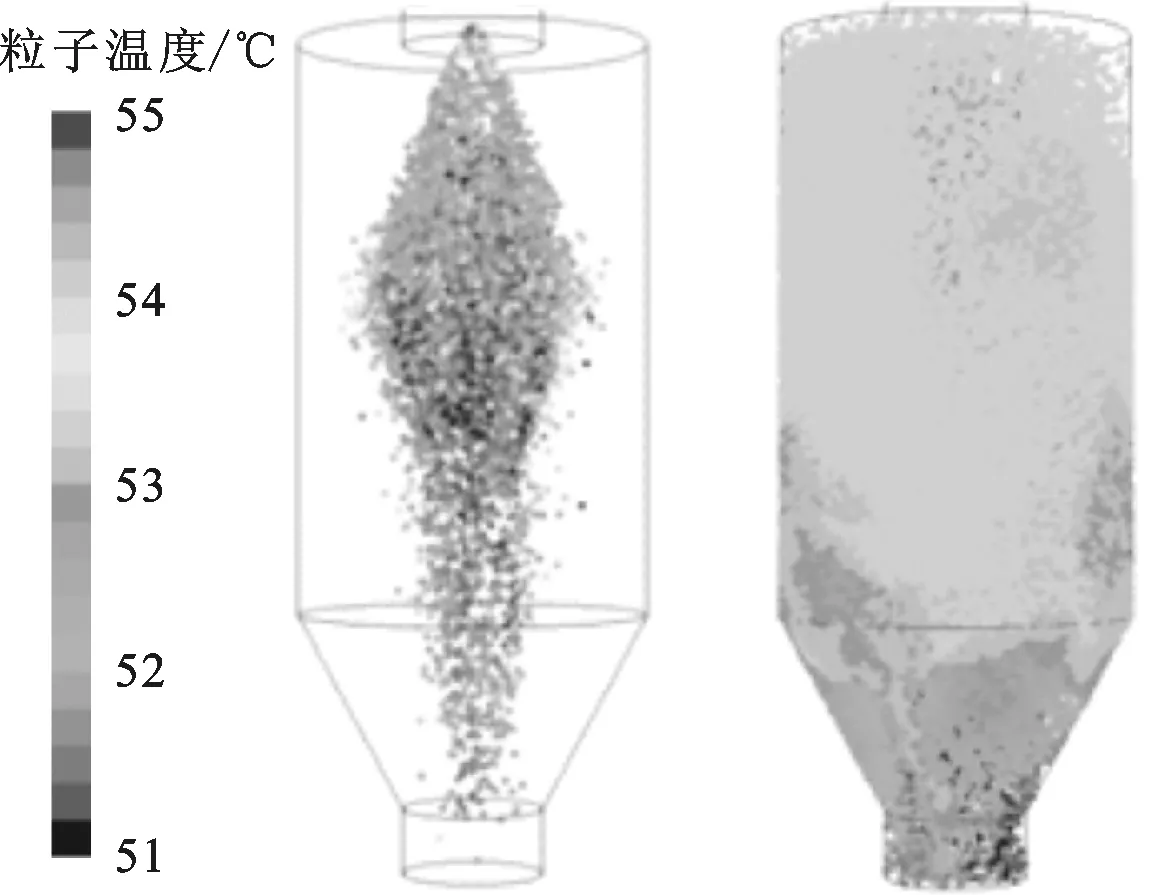

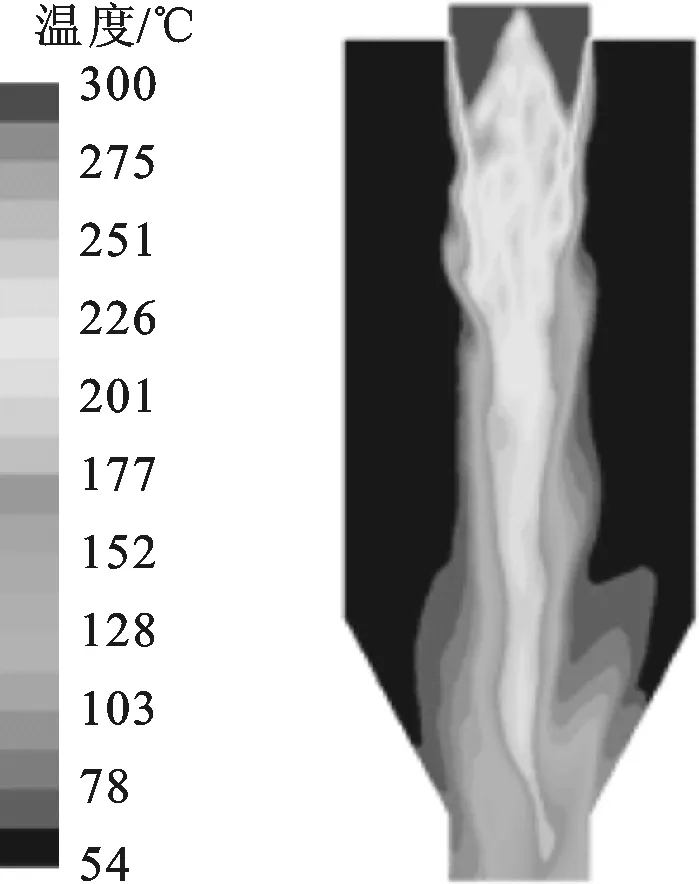

对喷雾蒸发室内的液滴及流场进一步分析,图8a、8b所示分别是塔内粒子开始逃逸和达到稳态时的粒子温度分布,图9a、9b所示分别是稳态时喷雾蒸发室内的温度场和湿度场云图。

(a)t=0.34 s(b)t=60 s图8 蒸发室内粒子开始逃逸和达到 稳态时的粒子温度分布

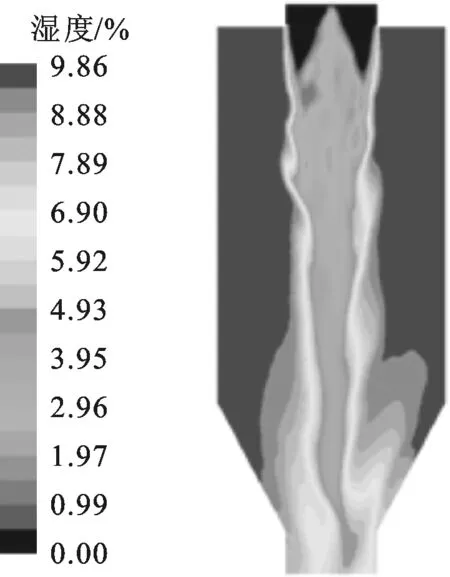

模拟喷雾采用的是Fluent自带的压力旋流式雾化模型,该模型是液体通过旋流片加速后进入旋流室,在旋流室内旋转的液体被挤压到固壁,中心形成空气柱,然后液体以不稳定的薄膜状态从喷口喷出,受外界气相作用,破碎成小雾滴。由该喷雾原理可知喷嘴射出的雾滴呈现空心圆锥形分布,并按此形状继续运动,因此喷雾蒸发室内中部雾滴少,传热传质效应弱于两侧,也就导致如图9所示的两侧温度低、湿度高。

雾滴刚从雾化器中射出时速度很大,但受空气阻力影响,雾滴速度迅速下降,并与热空气保持良好的跟随性,结果显示在0.34 s时开始有雾滴从出口处逃逸。达到稳态时,液滴充满喷雾蒸发室,由图8可以看出塔内液滴的温度分布范围在51~55 ℃。由图9可以看出,两侧湿空气的温度基本在54 ℃左右,也就是说,塔内达到稳定时,两侧的空气达到该工况下的绝热饱和温度,此处分布的雾滴达到该工况下的湿球温度。

图10显示的是达到稳态时塔内当前不同停留时间段下所有液滴粒子的总质量,每一个点代表的是对应时间下1 s时长区间内的粒子总质量,观察发现,粒子的停留时间基本在0~32 s内,也就是说,32 s左右基本可以完成液滴在塔内的蒸发运动。

(a)温度场

(b)湿度场图9 稳态时喷雾蒸发室内的温度场和湿度场云图

图10 稳态时不同停留时间的粒子总质量

3 结 论

对海水淡化副产的浓盐水进行再利用,以实现浓盐水的零排放是从根本上解决浓盐水排放对环境造成危害的有效途径。

本文针对喷雾蒸发-低温多效蒸馏集成海水淡化系统进行了工艺流程分析,以5效顺流进料流程的集成系统为例,通过热力和结垢分析确定了系统的工况参数,完成了核心部件喷雾蒸发室的初步设计,并对喷雾蒸发室内的喷雾蒸发过程进行了数值模拟,结果表明该系统必须采用抽汽方式才能有效避免末效结垢情况的发生。在本文模型下,喷雾蒸发室的热质传递大约在35 s左右进入稳态,稳定时蒸发效率可以达到82.2%,结果良好,表明对于末效副产的高浓度海水,将其引入喷雾蒸发室进行二次雾化处理是可行的,该套系统可以实现海水资源的综合利用。